商用车冷却系统低噪声优化设计*

陆增俊 唐荣江, 陈志松 冯哲 张成

(1.东风柳州汽车有限公司,柳州 545005;2.桂林电子科技大学,桂林 541500)

1 前言

随着人们对商用车动力性要求的逐渐提高,使得发动机功率不断增加,同时,高温部件(如散热器、中冷器、发动机机体、排气歧管及涡轮增压器等)的影响导致整个发动机舱散热条件进一步恶化[1]。为提高发动机舱散热效率,多数厂商采取在商用车中安装大功率冷却风扇,但这间接导致整车噪声偏高,影响驾驶舒适性。因此如何在提高车辆散热性能的同时又降低发动机舱噪声是亟待解决的问题。

与传统设计手段相比,CFD技术可使温度、流场的传递扩散过程可视化,且能快速找到影响整车散热性能的关键因素。目前国内外研究者已利用CFD技术进行了大量研究,如,Anders Jonson[2]通过CFD软件对车辆内外流场进行了分析,对该车型的冷却系统与零件分布进行优化;刘西侠教授[3]通过风洞试验与CFD仿真结合的方法对坦克舱内零部件合理分布进行了研究,找到了最优零件布置方案,提高了进气空气流量。

2 测试分析

某款重型商用车在高温、高速工况下存在驾驶室噪声偏高与散热器出口水温偏高的问题,为找到问题根源,对该车进行了频谱声源识别与热平衡试验。

2.1 噪声源识别

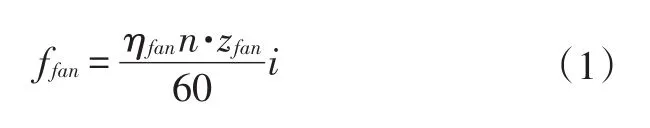

该车在高温、高速行驶工况下驾驶员耳旁噪声较大,通过断开风扇与皮带轮连接后,驾驶员耳旁噪声降低4.3 dB,可判断风扇为主噪声源。通常风扇噪声主要由旋转噪声(窄带噪声)和涡流噪声(宽带噪声)组成[4]。旋转噪声主要由风扇叶片周期性切割空气引起,其计算式为:

式中,i为风扇谐波次数;n为发动机转速;ηfan为风扇转速比;zfan为风扇叶片数。

已知该车在高温、高速工况下行驶时ηfan=1.22、n=1 900 r/min、zfan=11,则由式(1)计算得风扇旋转噪声的一、二阶噪声频率分别为425 Hz和850 Hz。

图1为风扇关闭前、后驾驶员右耳处1/3倍频图,由图1可看出,驾驶员耳旁的主噪声频率集中在200~315 Hz,并不在旋转噪声(425 Hz、850 Hz)频率范围内,因此可判断风扇噪声主要为涡流噪声。

图1 风扇关闭前、后驾驶员右耳外1/3倍频图

2.2 风量测试

风扇旋转时使周围空气产生涡流,由于粘滞力作用这些涡流又会分裂成一系列小涡流。涡流会使空气发生扰动形成压力波动,从而激发噪声[5],同时涡流也使得风扇吸风阻力增大、风量减小。

林区郁闭度低主要是指该区域中的林木郁闭度低于0.7的人工林或郁闭度低于0.6的天然林,管理人员也要分情况落实森林抚育管理工作[3]。如果郁闭度较低,幼龄木生长易受到其他植物的抑制,但情况较好的林区,管理人员需要重点调节幼龄木与其他植物的营养,帮助幼龄木获取更多的生长营养元素,帮助其快速成长。具体可通过伐除其他植株,移栽生长密集的幼苗来实现。

由图2可知,冷却系统进风量较低时气动阻力较高,当风扇转速为1 700 r/min时,发动机散热阻力与风扇性能曲线在风量为4.9 kg/s和阻力为1 080 Pa处耦合;当风扇转速为2 300 r/min时,发动机散热阻力与风扇性能曲线在风量为3.8 kg/s和阻力为600 Pa处耦合。发动机散热舱散热器阻力与风扇性能曲线相交于风扇喘振区,初步判断为风扇导出的部分气流形成涡流,使得冷却系统进风量下降,造成耦合点较为靠前。

图2 冷却系统阻力曲线与风扇性能曲线啮合图

2.3 热平衡测试

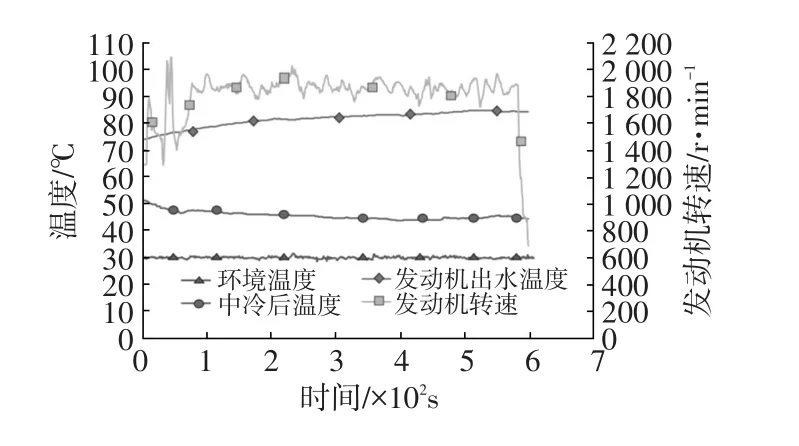

风扇产生多余涡流会造成冷却系统进风量减少,将会对散热性能产生一定影响,因此对该车进行热平衡试验以判断散热能力影响范围。图3为该车热平衡试验结果,由图3可看出,在环境温度为30℃时,发动机出水温度已达100.2℃,出水口温度偏高。

3 数值仿真

为确定该车风扇产生涡流的原因,通过CFD数值仿真对风扇流场特性进行了研究。

3.1 基本控制方程

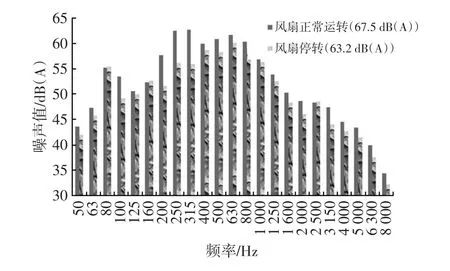

发动机舱内温度变化较大,当温度为40℃≤T≤120℃时,舱内空气的比热容Cp及导热系数λ与温度关系为:

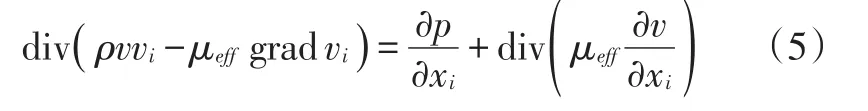

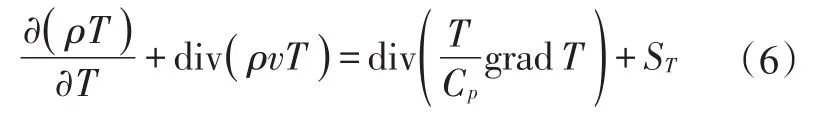

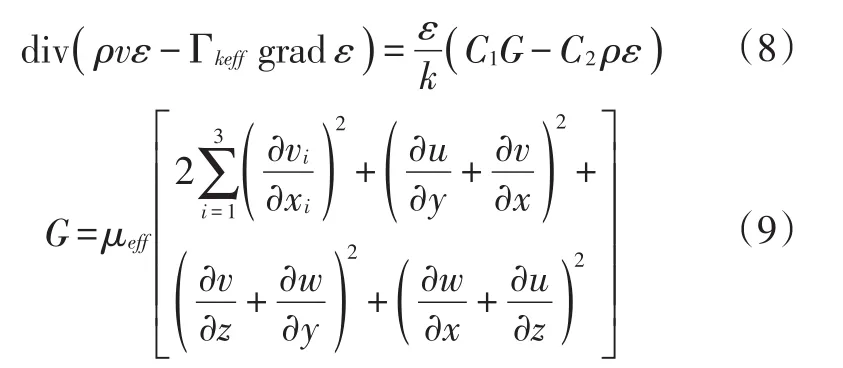

采用多重参考系模型(MRF)模拟风扇;换热器简化为多孔介质区域并添加热源项来模拟,选用k-ε湍流模型处理机舱模型,各基本控制方程如下。

质量守恒方程为:

动量守恒方程为:

能量守恒方程为:

湍流动能中k方程为:

湍流动能耗散方程为:

式中,v为平均速度;vi为平均速度分量;xi为坐标分量;K为流体传热系数;ST为流体内热源及由于黏性作用流体机械能转化为热能的部分;k为湍流动能;ε为湍流动能耗散率;μeff为湍流有效黏性系数;ρ为空气密度;Γkeff为湍流动能有效扩散系数;Γεeff为湍动能黏性耗散有效扩散系数[6]。

3.2 物理模型

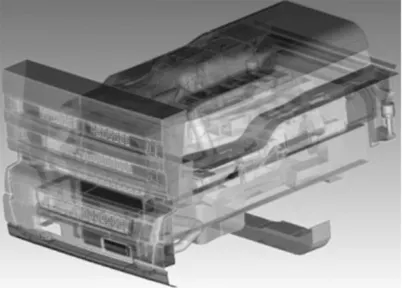

在保证反映发动机舱内真实流动特性的前提下,对该车发动机舱内部进行了适当简化,只保留冷却系统(包括中冷器、冷凝器和散热器)、风扇、发动机、变速器、离合器、副车架及发动机舱内附件,发动机舱CFD仿真简化模型见图4。

图4 发动机舱CFD仿真简化模型

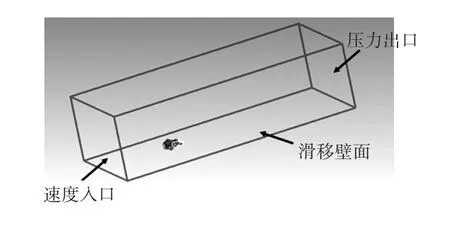

3.3 计算区域网格划分

该车外流场区域如图5所示,区域入口距车前端为4倍车长,区域出口距车尾为7倍车长,总宽度为5倍车宽,总高度为6倍车长。将发动机舱模型导入CFD软件,采用四面体网格对计算区域进行划分,共约2 400万个网格;对车身附件进行局部加密处理以提高计算精度,最小网格尺寸为5 mm[6]。

图5 计算区域

3.4 仿真参数设置

结合试验数据,将进口风速设为85 km/h,湍流强度设为5%,环境温度设为30℃,出口相对压力为零,出口湍流强度与进口一致。中冷器和散热器设为多孔介质,各阻力系数根据试验数据计算得出并设定为体积热源。风扇采用MRF隐式算法,转速为1 900 r/min。

4 CFD仿真分析

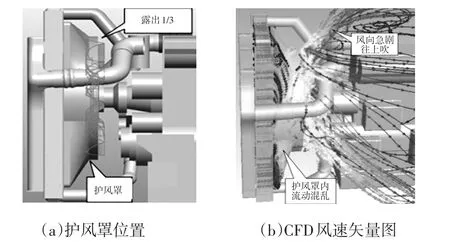

4.1 原车状态仿真分析

图6为原车护风罩位置及CFD风速矢量图。由图6a可看出,护风罩边缘过长,导致风扇露出长度只有风扇轴向长度的1/3。由图6b可看出,由于护风罩边缘过长,使得风扇上部出风急剧向上流动,造成局部压力损失大。同时由于风扇叶尖超出护风罩拐点伸入护风罩内且又过于靠近水箱,导致产生了轴向和径向气流,两个方向的气流相互干扰产生明显的涡流扰动,涡流损失大。同时扰动的气流还会影响散热器表面风速分布的均匀性(图6b),影响散热器的换热效率。

图6 原车护风罩位置及CFD风速矢量图

风扇附近风向急剧发生改变或有明显的涡流扰动会增加冷却系统阻力[7],导致风量变小,且较大的冷却系统阻力还会造成原连续流动的气流在叶道中产生脱离形成气流团,进而产生周期性震荡的涡流噪声,因此必须对护风罩进行优化设计,以解决散热及噪声问题[8]。

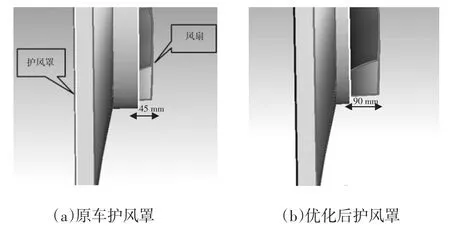

4.2 优化方案

根据CFD分析可知,护风罩边缘长度对气流轨迹有较大影响,因此采取缩短护风罩边缘的优化方案,即将护风罩边缘到冷却风扇边缘的距离从45 mm增加导90 mm,如图7所示。

图7 优化前、后护风罩结构示意

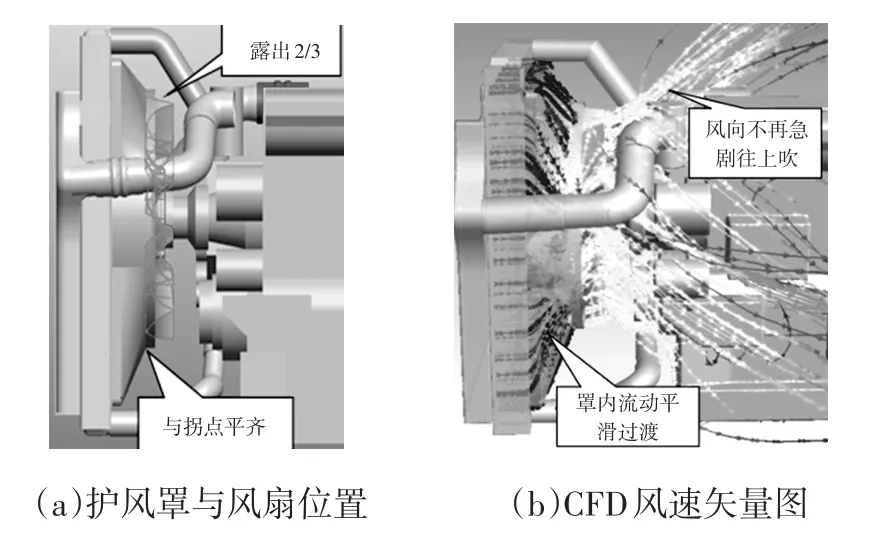

4.3 护风罩优化分析

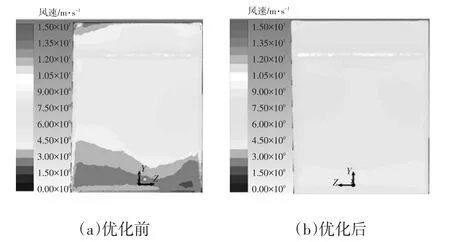

图8为优化后护风罩与风扇相对位置及CFD风速矢量图。由图8可看出,由于护风罩的护风环端面远离发动机,风扇露出长度达到2/3,使得气流易于向四周平缓扩散,降低了局部压力损失。又由于优化后风扇叶尖与护风罩拐点平齐,抑制了径向气流的产生,避免了与轴向气流的干扰,罩内涡流扰动消失。

图8 优化后护风罩与风扇位置及CFD风速矢量图

图9为护风罩优化前、后散热器风速分布云图,由图9可看出,由于涡流扰动的消失使风速分布更加均匀,散热器进风量由3.12 kg/s增加到了3.68 kg/s,增幅达18.3%。

图9 护风罩结构优化前、后风速分布云图

4.3 实车验证测试

图10为护风罩优化后热平衡测试曲线,由图10可看出,在环境温度为29.5℃时,散热器出水口温度为83.4℃,相对于优化前提升了16.8℃,整体满足散热需求。

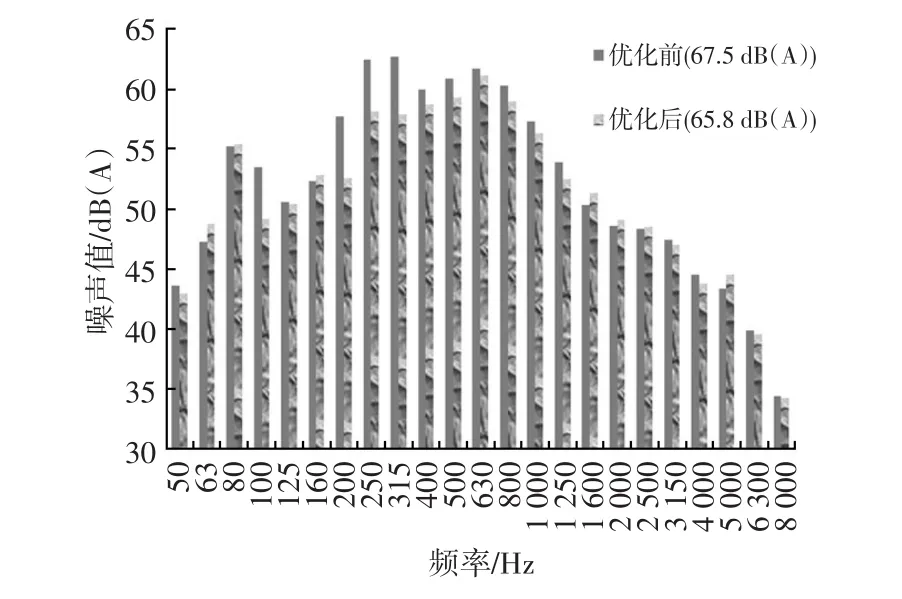

图10 护风罩优化后热平衡测试曲线

在车速为85 km/h工况下,护风罩优化前、后驾驶员右耳处噪声1/3倍频程如图11所示。由图11可看出,整体声压级降低1.7 dB(A),200~315 Hz的风扇宽频涡流噪声消失,也再次证明此涡流噪声是由护风罩设计不良引起的。

图11 护风罩优化前、后1/3倍频图

5 结束语

通过频谱分析方法判断出某重型商用车在高温、高速行驶工况下驾驶室内主要噪声源为冷却风扇宽频涡流噪声,并且根据风扇性能曲线与车辆热平衡试验数据得出涡流造成散热器阻力偏高、散热性能下降等问题。采用CFD分析法对发动机舱内流场进行数值分析,得出护风罩边缘过长导致风扇导出气流形成涡流团,基于此提出了护风罩优化设计方案。试验结果表明,优化后风扇导出气流涡流减少,散热器进风量由3.12 kg/s增加到3.68 kg/s,驾驶室噪声降低1.7 dB(A)。

[1]董立伟.基于内流的汽车气动性能研究与分析[D].湖南:湖南工业大学,2013.

[2]李鹏飞,徐敏义,王飞飞.精通CFD工程仿真与案例实战[M].北京:人民邮电出版社,2011.

[3]苏晓芳,杨林强,陈圆明,等.发动机冷却风扇的降噪研究与优化[J].汽车技术,2011(9):24-27.

[4]梁兴雨.内燃机噪声控制技术及声辐射预测研究(硕士学位论文)[D].天津:天津大学,2006.

[5]U.S Environmental Protection Agency.Draft User’s Guide to Part5:A Program for Calculating Particle Emissions from Motor Vehicles[R].U.S Environmental Protection Agency,1995.

[6]刘海,李洪亮,武一民,等.乘用车用柴油机噪声声品质预测技术[J].汽车技术,2016(11):13-15.

[7]李林,林强,陈建超,等.基于STAR-CCM+的某轿车减阻优化研究[J].汽车技术,2016,(11):4-8.

[8]陈汉军,程丽娟,冯祖军,等.汽车换挡性能测量系统研究[J].汽车技术,2016(12):41-44.