某汽油机用可变排量机油泵空化研究*

胡云萍 唐娟 石秀勇 刘文婷

(1.聊城大学,聊城 252000;2.同济大学,上海 201804)

1 前言

随着发动机燃油经济性和碳排放改善要求的提高,可变排量机油泵作为减少附件能量损耗的一种有效手段而得到推广和应用[1]。研究表明,应用可变排量机油泵的发动机比应用传统机油泵的发动机可节省0.5%~3.0%的燃油消耗[2],但可变排量机油泵在工作过程中可能会产生空化。空化的发生不仅会造成机油泵效率下降、噪声振动加剧,还会导致泵体损伤及缩短泵的使用寿命等问题,因此,分析影响机油泵空化的因素及影响规律具有重要意义。由于机油泵结构的密封性,难以对其空化现象进行摄影观察,因此,目前多采用仿真分析的方法进行研究,如D Del Campo等人[3]使用FLUENT软件对外齿轮泵进行了仿真分析,并加入空化模型对空化发生的位置进行了预测;张群峰等人[4]使用STAR-CD软件对航空发动机用叶片式机油泵进行了模拟,并导入空化模型得到了空化气体体积分数的分布云图;黄新良等人[5]基于Pumplinx对某变量齿轮式机油泵的流量特性、扭矩特性和空化特性进行了仿真分析。上述研究虽然对机油泵相关问题进行了有效分析,但未专门针对可变排量机油泵空化问题进行研究,为此,本文基于Pumplinx建立了可变排量机油泵CFD仿真模型,并对空化现象的发生规律和影响因素进行了研究,为可变排量机油泵的设计、空化现象的改善、使用寿命的提高提供理论依据。

2 机油泵CFD仿真模型

2.1 几何模型

所研究的某叶片式可变排量机油泵几何参数如表1所列。

表1 叶片式可变排量机油泵几何参数

机油泵中泄压阀开启压力较高,正常工况下泄压阀不会开启,在模拟过程中假设泄压阀处于关闭状态,对其进行简化处理,仅保留其前段通道。

机油泵流体域采用NX8.0软件提取,并将入口腔、出口腔、反馈油道腔等部分划分开来,同时对叶片顶部形状进行简化处理,假设其形状与调节环内壁重合。模型采用笛卡尔网格,模型网格总数为398 788个,节点共663 781个。图1为机油泵网格模型。

2.2 空化计算模型

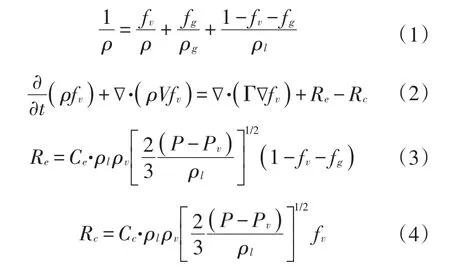

考虑模型的适应性、收敛性和稳定性,采用Singhal等人提出的全空化模型[6]。该模型基于流体力学中最基本的变密度的标准粘性流动方程和传统的湍流模型(k-ε方程),认为混合流体密度ρ是关于气体(包括不凝结气体和油蒸气)质量含量f的方程,而f可以通过求解质量和动量守恒方程的传输方程得到,ρ与f关系式为:

式中,fg为不凝结气体质量分数;fv为油蒸气质量分数;ρv、ρg和ρl分别为油蒸气、不凝结气体和液体的密度;Re、Rc分别为气泡的产生速度和消失速度;Ce、Cc分别为蒸发系数和凝结系数,分别取0.02和0.01。

2.3 工质参数

该机油泵用机油牌号为SAE 5W/30,设置机油温度为120℃。

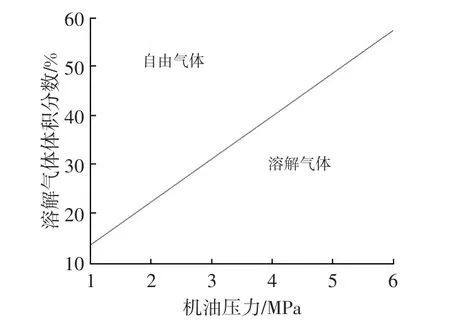

图2为不同机油压力下机油中溶解气体的体积分数,图3为FEV公司实测的机油中总气体含量(溶解气体和自由气体)随发动机转速的变化曲线[7]。根据图2和图3可求得曲轴箱压力条件下的溶解气体体积分数及各转速下的自由气体体积分数。机油温度为120℃时,取空气密度为0.898 kg/m3、机油密度为794.0 kg/m3,计算得到溶解气体质量分数为10.2%,不同转速下自由气体质量分数见表2。

图2 机油中溶解气体体积分数随机油压力的变化

图3 机油中总气体含量随转速的变化

表2 不同发动机转速下机油中自由气体质量分数

2.4 边界条件

2.4.1 机油泵出、入口压力

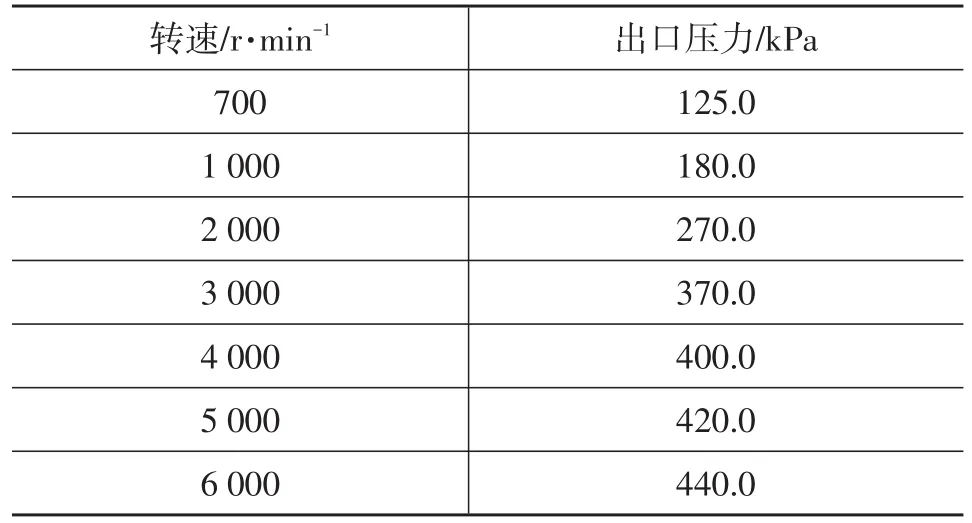

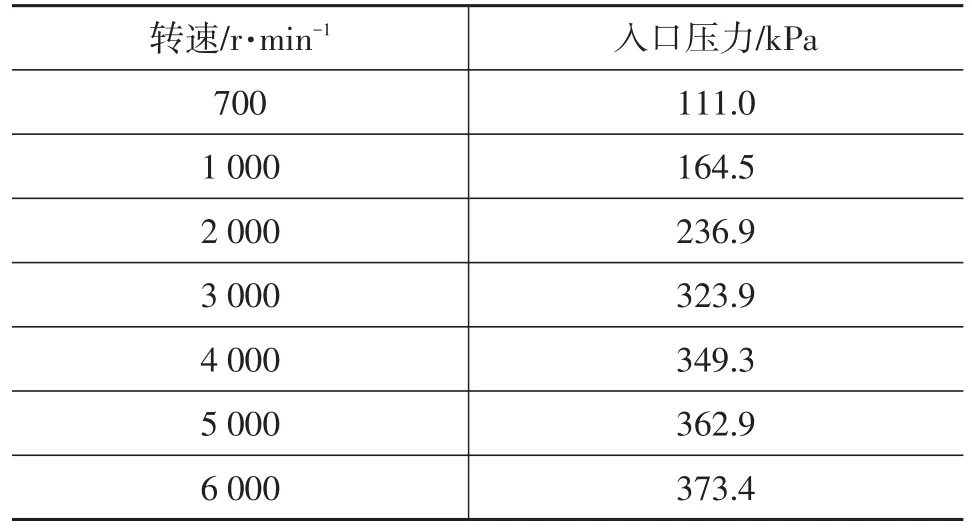

机油泵入口压力采用曲轴箱压力(86.0 kPa)。以厂家提供的各转速下发动机主油道压力为基础,计算得到的机油泵出口压力见表3。

表3 不同发动机转速下机油泵出口压力

2.4.2 反馈油道入口压力

基于主油道压力和试验测得的反馈油道与主油道压降,计算得到的反馈油道入口压力见表4。

表4 不同发动机转速下反馈油道入口压力

2.5 模型参数设定

流动模型中收敛因子取0.1,速度压力耦合采用Simple方法[8];湍流模型采用标准k-ε模型,收敛因子取0.1;空化模型分别采用定常和平衡态模型;旋转运动模型中调节环转动惯量为1.12×10-4kg·m2,扭矩系数为250.0 N·m/rad,预紧力矩为14.7 N·m,调节环角位移范围为0°~1.08°。

2.6 初始条件

流体域内初始压力与机油泵入口压力相同,初始速度为零。空化模型中初始气体质量分数与机油泵入口处机油气体质量分数相同,机油蒸气初始质量分数为零。

3 仿真结果与试验验证

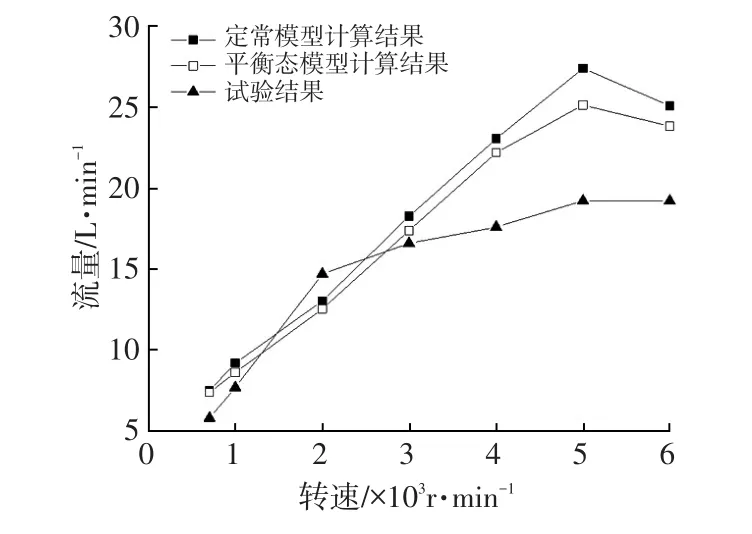

空化计算模型分为定常气体质量分数模型(简称定常模型)和平衡态气体质量模型(简称平衡态模型)两种。为选择最佳模型对空化问题进行分析,分别基于两模型进行了机油泵出口流量仿真,并根据发动机工况性能试验要求对机油泵进行了台架性能试验。机油泵出口流量试验和仿真结果对比见图4。

图4 机油泵出口流量仿真与试验结果对比

由图4可看出,在低速段,仿真结果与试验结果吻合较好;在高速段,仿真结果略高于试验结果。主要原因为:CFD模型中没有考虑机油泵运动部件的弹性及变形,部件均假设为刚体,对流量计算产生了一定影响;模型中仅设置了叶片顶隙机油的泄露,对泵腔内机油泄漏情况难以精确模拟,所用样件为雕刻件,精度较低,这也会造成泵腔内机油泄漏量偏大。另外,发动机转速为6 000 r/min时,因模型的简化导致模拟的空化现象比实际情况严重,模拟的出口流量下降,而实测的出口流量基本与转速为5 000 r/min时的流量相同。尽管仿真结果存在一定误差,但仍能较好地描述实际情况的变化趋势。

由图4还可看出,两种模型得出的流量差不超过2.5 L/min,平衡态模型计算的流量低于定常模型,流量差异随转速的升高而增大。主要原因是:平衡态模型计入了溶解气体,与定常模型相比,其计算的叶片腔总气体体积分数大、流量小。叶片腔总气体体积分数(简称空泡体积分数)为液体中的空泡体积(包括不凝结气体和油蒸气)占总流体体积的百分比。

考虑平衡态模型计入了溶解气体的影响,更接近真实工况,故基于平衡态模型对空化问题进行分析。

4 空化发生规律分析

采用空泡体积分数描述泵腔内某处空化的严重程度,某区域内空泡体积分数越大,即表明该处空化现象越严重。

4.1 空化发生位置分析

以发动机转速为5 000 r/min工况为例分析空化发生位置。图5为机油泵空泡体积分数和机油泵压力分布云图。

由图5可看出,空化发生的主要位置集中在机油泵叶片腔入口侧附近,且集中在各叶片腔下游。对比机油泵压力图(图5b)可知,空化区域与低压区域的分布位置基本一致,说明空泡的分布受压力场影响较大。

图5 发动机转速为5 000 r/min时空泡体积分数和机油泵压力分布云图

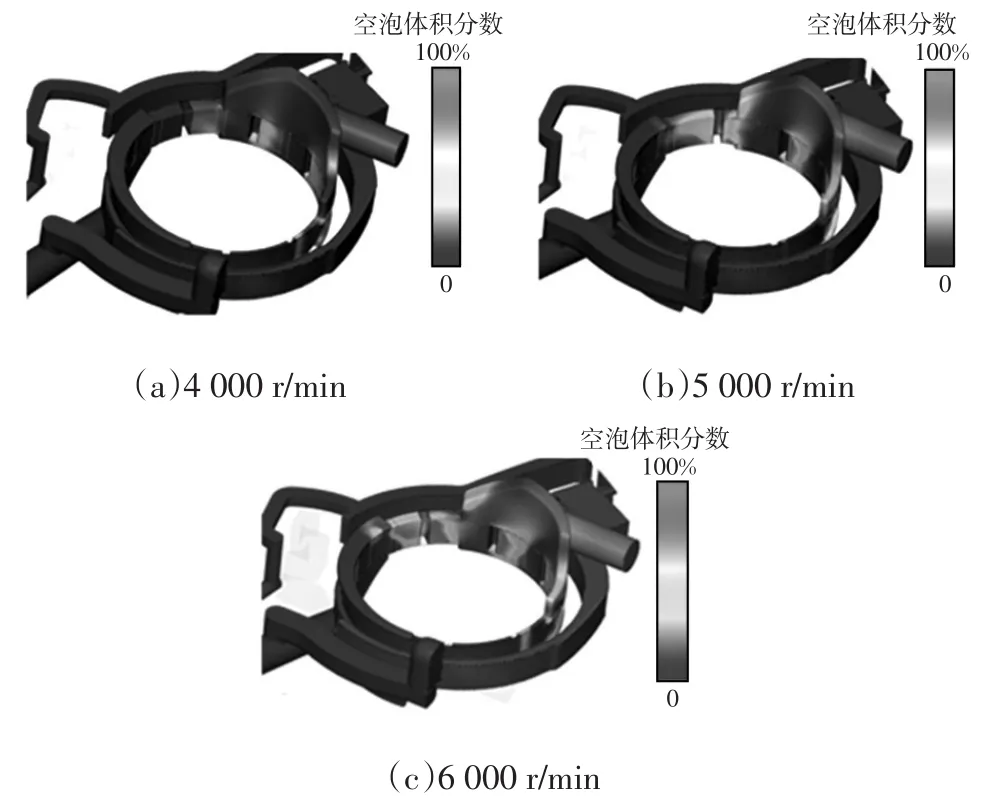

4.2 空化程度随转速变化分析

图6为不同发动机转速下流体域内空泡体积分数分布情况。当发动机转速为4 000 r/min时,空化尚不明显,空泡体积分数最高仅约为50.0%左右,气泡主要分布在入口侧;随转速升高,空化现象加剧;当发动机转速为6 000 r/min时,有大片区域的空泡体积分数接近100.0%,气泡集中范围扩大,出、入口过渡区域也有大量气体集中,这是由于空泡体积过大且进入过渡区域后未完全溃灭造成的。

图6 不同发动机转速下空泡体积分数分布云图

结合空化发生位置分析可知,空化的主要成因是高转速下机油泵入口吸油不充分,机油未能及时吸入,导致叶片腔内产生低压区,引发空泡富集。

5 影响空化的因素分析

根据空泡形成机理,影响空泡形成及空泡体积变化的主要因素包括工质参数和边界条件,如机油含气量、温度和粘度,机油泵入口压力及入口几何结构等。本文以发动机转速为5 000 r/min时的工况为例进行分析。

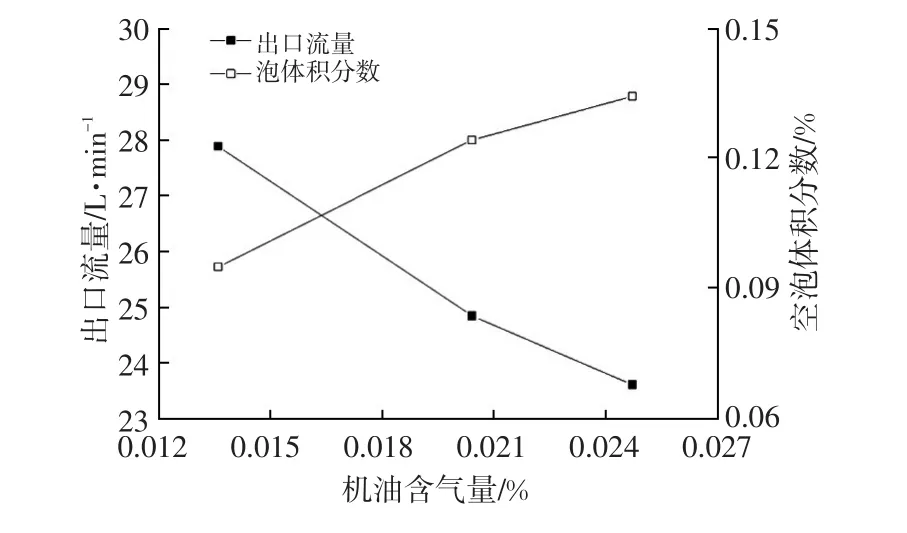

5.1 机油含气量影响

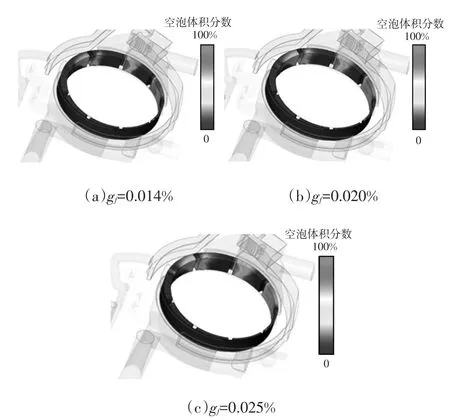

图7为机油含气量gf分别为0.014%、0.020%和0.025%时的机油泵出口流量、空泡体积分数模拟结果,空泡体积分数分布云图如图8所示。

图7 机油含气量对机油泵出口流量和空泡体积分数影响

图8 不同机油含气量下空泡体积分数分布云图

由图7可看出,随机油含气量增加,机油泵出口流量明显下降,机油含气量从0.014%增大至0.025%时,出口流量下降了15.3%。而空泡体积分数随机油含气量的增加明显增大,空泡体积分数与流量之间存在反向关系。由图8可见,空泡体积分数的分布未随机油含气量的增大而发生显著变化,说明机油含气量对空泡体积分数分布影响较小。

由上述分析可知,机油含气量与机油泵出口流量的变化趋势相同,与空泡体积分数的变化趋势相反,空泡体积分数在叶片腔内的分布情况受机油含气量的影响较小。

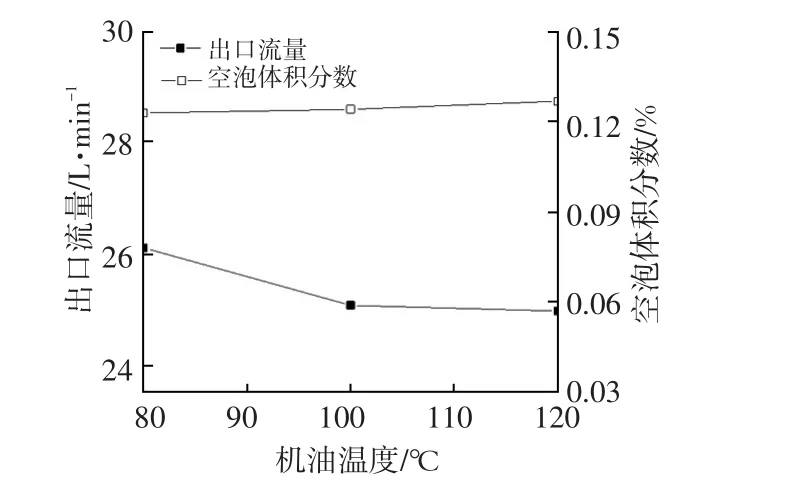

5.2 机油温度影响

图9为机油温度分别为80℃、100℃和120℃工况下的机油泵出口流量和空泡体积分数。由图9可看出,油温从80℃升到120℃时,机油泵出口流量仅下降了约3.1%,空泡体积分数仅增大了约4.3%。分析认为,空泡的主要成分为不凝结气体,油温主要影响机油蒸气的形成,对不凝结气体体积分数变化的影响较小,进而对空泡体积分数的影响也较小,即油温对空泡体积分数的分布影响可忽略。

图9 机油温度对机油泵出口流量和空泡体积分数的影响

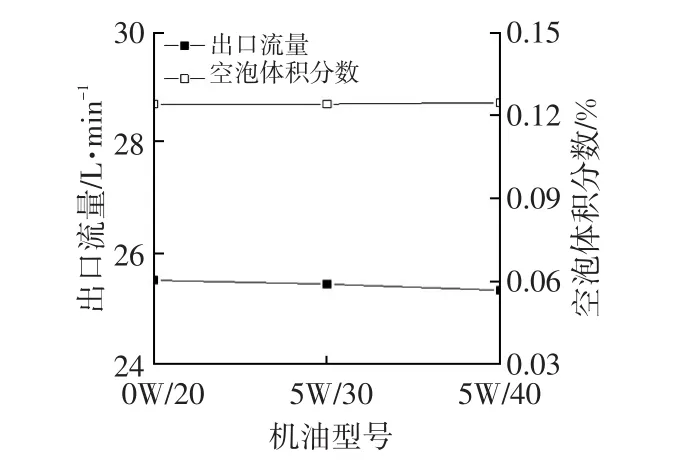

5.3 机油粘度影响

图10为机油型号分别为0W/20、5W/30和5W/40时的机油泵出口流量和空泡体积分数。由图10可看出,当机油型号由0W/20变为5W/40时,其粘度增大了约57.0%,但机油泵出口流量仅下降了0.7%,空泡体积分数仅增大了0.4%,说明机油粘度带来的表面张力变化相对于压力场对空泡体积分数的影响可以忽略。同时,机油粘度对空泡体积分数分布的影响也可忽略。

图10 机油粘度对机油泵出口流量和空泡体积分数的影响

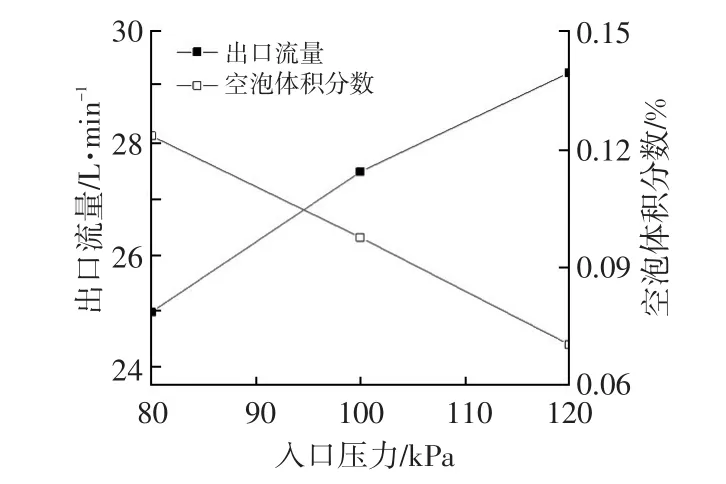

5.4 机油泵入口压力影响

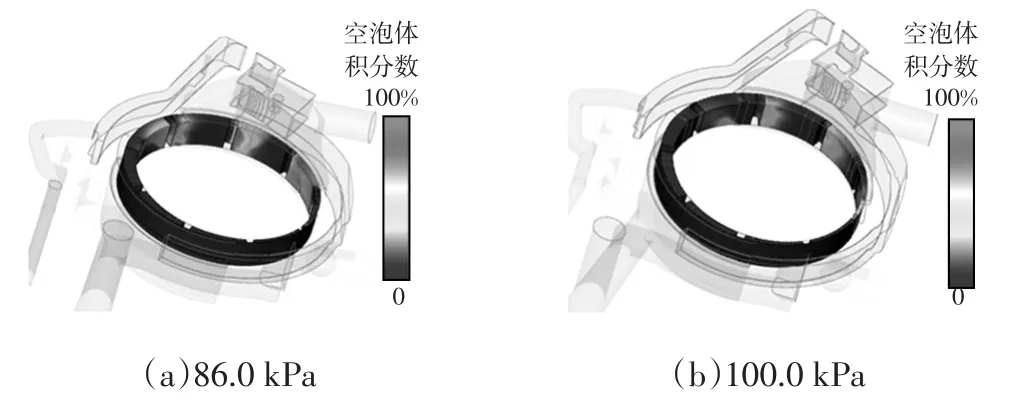

分别取机油泵入口压力为86.0 kPa、100.0 kPa和120.0 kPa进行模拟,结果如图11和图12所示。

图11 机油泵入口压力对出口流量和空泡体积分数的影响

图12 不同机油泵入口压力下空泡体积分数分布云图

由图11、图12可看出,当机油泵入口压力从86.0 kPa升高至120.0 kPa时,机油泵出口流量增大了约17.1%,空泡体积分数降低了约43.0%。由此可知,提高机油泵入口压力对降低空化程度有显著效果。机油泵入口压力升至120.0 kPa后,过渡区域的空化现象基本消失,入口侧的空化区域面积大幅减小,整体上空化程度得到大幅缓解。

6 结束语

为改善某汽油机用叶片式可变排量机油泵空化现象,利用Pumplinx软件建立了机油泵的CFD模型,对泵腔内的空化现象进行了仿真分析及试验验证,结果表明,空化主要发生在机油泵泵腔内入口侧,空化程度随转速增大而加重,且空泡的主要成分为不凝结气体;机油含气量、入口压力和入口几何结构对泵内空化程度影响较大;工质参数对泵内空化影响相对较小;减小机油含气量、增大入口压力可有效减轻泵内空化程度。

[1]李锵,南江,倪计民,等.叶片式可变排量机油泵技术进展与产业现状[J].上海汽车,2012,(6):51-55.

[2]Loganathan S,Govindarajan S,Suresh Kumar J,et al.Design and Development of Vane Type Variable flow Oil Pump for Automotive Application[J].SAE Paper:2011-08-0102.

[3]Campo D Del,Castilla R,Raush G A,et al.Numerical Analysis of External Gear Pumps Including Cavitation[J].Journal of Fluids Engineering,2012,134:081105.

[4]张群峰,闫盼盼.航空发动机滑片泵数值模拟[J].航空动力学报,2014,29(11):2537-2542.

[5]黄新良,董旭旭,白长安.变量齿轮泵的CFD分析[J].机床与液压,2015,43(3):142-145.

[6]Ashok K Singhal,Mahesh M Athavale,Huiying Li,et al.Mathematical Basis and Validation of the Full Cavitation Model[J].Journal of Fluids Engineering,2002,124:617-624.

[7]A.Haas,U.Geiger,F.Maaben.Oil Aeration in High Speed Combustion Engines[J].SAE Paper,940792.

[8]张德良.计算流体力学[M].北京:高等教育出版社,2010.