机载电子设备A类紧定装置改进设计

李世桥,张立锋,温永强,高海峰

(1.中国航空工业集团公司洛阳电光设备研究所,河南 洛阳 471023;2.中国人民解放军驻六一三所军事代表室,河南 洛阳 471000)

0 引言

A类紧定装置广泛应用于机载电子设备产品,是保证机载电子设备有效紧固、快速拆装的关键因素,如何正确设计和使用A类紧定装置,对于提高机载电子设备的可靠性和维修性起着关键作用。然而因为设计和使用不当,采用A类紧定装置固定的机载电子设备在试验和使用过程中,屡有结构件磨损和强度破坏故障发生。国内对机载电子设备机箱和安装托架结构的抗振和紧固设计进行了大量研究[1-5],主要是对机载电子设备机箱、安装支架和锁紧装置的结构刚度、强度进行分析和优化设计,但鲜有对A类紧定装置紧固性能和工程使用问题的深入分析。基于此,利用受力解析、零件接触面形貌分析方法对A类紧定装置的作用机理进行研究,分析其紧固特性和影响因素,提出了结构改进设计措施并进行试验和仿真验证,取得了较好的改进效果。

1 A类紧定装置

1.1 A类紧定装置结构组成和工作过程

文献[6-8]分别对A类紧定装置(简称紧定装置)的结构、安装形式和尺寸进行了描述,如图1所示,包括摇摆螺栓部件(包含环扣、螺纹杆、上齿套)、铰链支座(含销)和前紧定钩。铰链支座固定于安装架,前紧定钩固定于机箱。

紧定装置的工作过程为:旋转上齿套,推动环扣向前紧定钩(即机箱)方向移动,使环扣对前紧定钩产生压力,从而实现压紧前紧定钩和紧固机箱的目的;拆卸机箱时,将上齿套反向旋转,即可解锁环扣和前紧定钩。

紧定装置防松机理为:将环扣与螺纹杆贯穿口设计为“跑道”形,使两者之间不会发生相对转动,并通过环扣与上齿套形成锯齿状咬合连接,达到对上齿套防松的目的。

图1 A类紧定装置Fig.1 Structure of A-type locking device

1.2 A类紧定装置作用机理

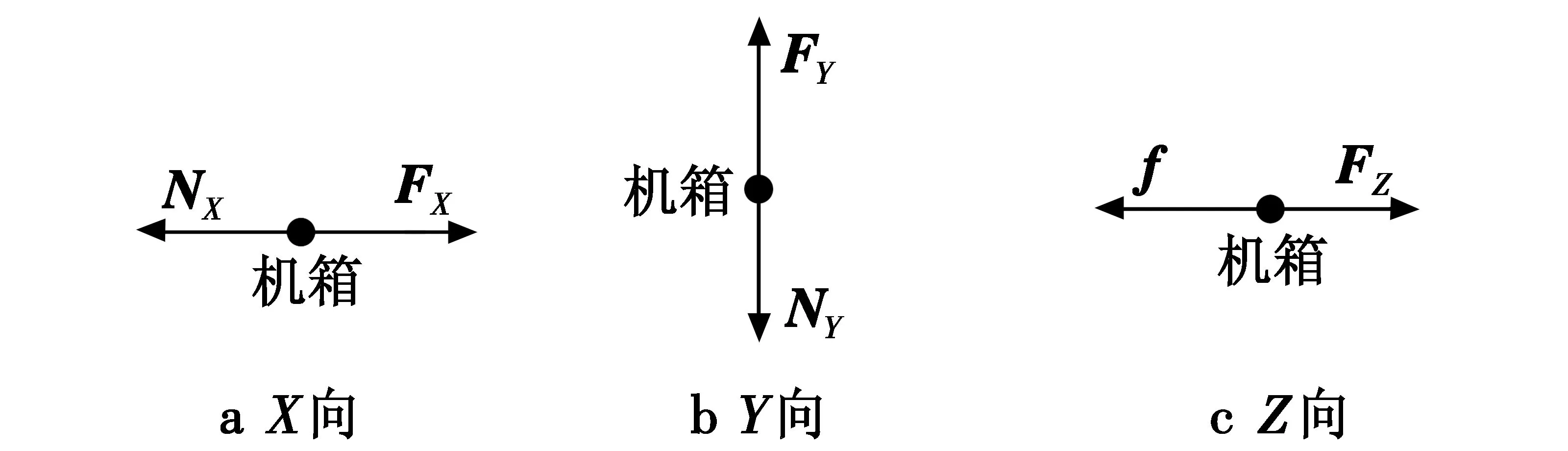

如图2所示,在上齿套推动环扣压紧前紧定钩(即机箱)的过程中,螺纹杆被拉伸产生拉力,即预紧力F0,转化为环扣对前紧定钩的作用力N,达到压紧前紧定钩、紧固机箱的目的。分别对紧定装置进行3个轴向振动载荷下的受力解析。设机箱的前后方向为X向,上下方向为Y向,左右方向为Z向,各方向受力情况如图3所示。

在X向,忽略机箱和安装支架间的摩擦力,所受的力包括:压力N在X向的分力NX和机箱惯性力FX(此惯性力为机箱在往复振动载荷作用下,其相对于安装支架的加速度和质量的乘积,考虑其最大值,即每个往复振动过程中安装支架速度为0时)。其中,FX=M*aX,M为机箱质量,aX为机箱在X向振动载荷下的响应加速度值,机箱在X向的紧固条件为

NX>M*aX。

(1)

同理,机箱在Y向的紧固条件为

NY>M*aY。

(2)

在Z向,所受的力包括:环扣和前紧定钩受压力接触而在Z向产生的相互作用力f(可等效为摩擦力),机箱惯性力FZ,其中,f=μ*NY,μ为环扣和前紧定钩接触的等效摩擦系数,所以,机箱在Z向的紧固条件为

μ*NY>M*aZ。

(3)

根据以上3个轴向受力解析,在X向和Y向,只需控制初始预紧力至合理范围,即可使机箱紧固; 在Z向,只控制初始预紧力并不能保证机箱在Z向的紧固,需要考虑摩擦系数μ以及对μ产生影响的相关因素。

图3 机箱在X,Y,Z轴向受力示意图Fig.3 Force analysis of the case along X,Y,Z axis

1.3 A类紧定装置Z向紧固性能影响因素分析

在Z向,由式(3)可知,决定紧定装置Z向紧固性能的参数为M,NY,μ和aZ。其中:M可以通过增加紧定装置的使用数量来降低单个紧定装置承担的产品质量;NY由施加在螺纹杆上的预紧力F0决定;影响μ的因素包括接触材料、接触面微观形貌和接触面形态等,如图4a所示,理想状态时,环扣和前紧定钩的接触部位在剖视图中显示为一条直线段,在图4b所示的接触状态中,环扣和前紧定钩呈现点接触状态,等效摩擦系数较小,紧固性能较差;紧定装置中影响aZ的因素主要为组成紧定装置各机构零件间的配合间隙,若间隙较大会导致紧定装置连接刚度降低,使aZ变大。

综上,影响紧定装置Z向紧固性能的因素主要有:1) 单个紧定装置承担的产品质量;2) 螺纹杆预紧力值;3) 环扣和前紧定钩之间的接触形态;4) 紧定装置各机构零件间隙设计。

图4 接触形态Fig.4 Contact forms

2 A类紧定装置紧固性能改进

以某A类紧定装置为改进对象,分别针对以上各因素进行分析并提出改进措施。

2.1 某A类紧定装置基本情况

某机载电子设备所使用的A类紧定装置,结构如图5所示,环扣和上齿套配合齿数为24,螺纹杆和铰链支座支撑壁间的单边间隙为0.2 mm,如图5a所示,装配角度α为28°,如图5b所示,紧定装置使用个数为2。

图5 某设备的A类紧定装置Fig.5 A-type locking device of a certain equipment

2.2 紧定装置性能改进

1) 螺纹杆预紧力。

影响螺纹杆预紧力的主要因素为使用过程中的预紧力耗损。如图6所示,上齿套和环扣间设计为锯齿咬合连接,当两者配合如图6b状态时,即上齿套齿尖接近环扣齿尖而又不能越过齿尖,因结构磨损难以避免,上齿套在振动过程中会发生松动,导致齿尖滑至环扣齿底,即图6a所示状态,其施加的预紧力最终状态降低至与图6a状态相同,产生了预紧力耗损,所以,单齿对应的旋转角度值决定了预紧力的最大耗损。

综合考虑模数、齿高和强度要求,将原结构齿数24改进为36,根据预紧力算式:F0=E*A*ΔL(E为螺纹杆材料的拉伸弹性模量,A为螺纹杆截面积,ΔL为环扣每齿对应的推进距离),单齿对应的预紧力耗损值由151.8 N降低为101.2 N,所以,改进上齿套和环扣配合齿数,有效降低了螺纹杆的预紧力最大耗损,从而提高了螺纹杆预紧力。

图6 咬合状态示意图Fig.6 The schema of occlusion

2) 环扣和前紧定钩接触形态。

紧定装置的装配角度α,决定了环扣和前紧定钩的接触状态,当装配角度过大时,两者间接触面积急剧变小近似为点接触,环扣和前紧定钩间的相互作用力就会明显减小。根据环扣结构特征,计算出达到图4a所示状态的最佳安装角度,通过改进支架结构调整机箱和安装支架的相对位置尺寸,使得α等于最佳安装角度。

3) 机构间隙。

机构间隙如图5a所示,原结构中螺纹杆和铰链支座支撑壁间的单边间隙为0.2 mm,结合工程经验并综合考虑间隙配合设计和加工工艺要求[9],将单边间隙减小为0.05 mm,同时对紧定装置各零件配合间隙进行改进。

3 结果验证

采取以上措施对结构进行设计改进,通过实物正弦振动扫频试验和MSC.Nastran有限元仿真分析,分别考察紧定装置结构改进前后设备的固有频率、随机振动变形和应力值,评估结构刚度和强度性能改进情况。

3.1 模态频率

对改进后的设备进行Z向扫频试验,获取结构在此方向的近似一阶模态信息,通过对比模态频率量值,考察紧定装置改进对设备结构刚度的影响。正弦振动扫频的频率范围为0~300 Hz,加速度量值分别设置为2g,3g,4g和5g,以考察不同载荷下紧定装置连接紧固性能的变化情况,模态频率结果对比见表1。

表1 模态频率对比Table 1 Modal frequency

由表1结果可知,当扫频加速度量值为2g和3g时,原紧定装置和改进后的紧定装置模态频率相当,此时机箱受力满足式(3)要求,原紧定装置和改进后的紧定装置都能满足紧固要求;当扫频加速度量值超过3g时,原结构的固有频率明显降低,说明随着惯性力载荷的增加,机箱受力已不能满足式(3)要求,改进后结构的固有频率则没有明显降低,说明改进措施能够有效保证紧定装置的连接刚度性能。

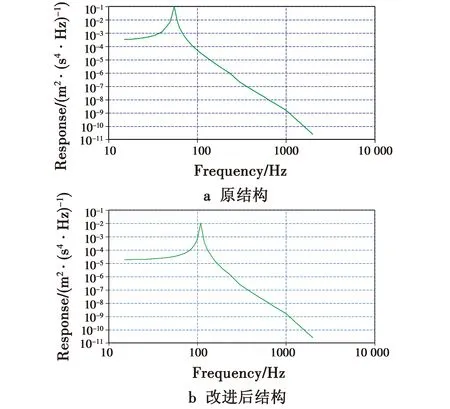

3.2 随机振动变形

建立设备结构的有限元模型,通过所测得的固有频率对标有限元模型的连接刚度参数,获得接近于实物动力学特性的计算模型。设备的随机振动载荷是服从正态分布的宽带随机振动[10],随机载荷工作谱为平直谱:频率15~2000 Hz、功率谱密度为3.84 m2/(s4·Hz)。对比计算紧定装置改进前后结构的最大响应位移,最大响应位移功率谱密度(PSD)曲线如图7所示,由图7可知,紧定装置改进后结构最大响应变形均方根值由0.66 mm减小为0.28 mm,结构刚度明显提高。

图7 结构位移PSDFig.7 The PSD of displacement

3.3 随机振动应力

根据以上有限元模型和随机振动载荷,分别计算紧定装置改进前后结构的最大响应应力,图8所示为最大响应应力部位应力云图,由结果可知,紧定装置改进后结构最大响应应力由182 MPa减小为141 MPa,说明紧定装置改进后能够明显提高结构强度。

图8 应力云图Fig.8 The stress cloud chart

4 结语

通过对紧定装置进行受力情况解析,描述了紧定装置的工作原理,分析了紧定装置在Z向工作过程中存在的问题和原因,在此基础上提出了提高预紧力施加精度、改进装配角度、减小配合间隙等改进设计措施,并针对改进设计措施进行了实物试验和有限元仿真模拟试验。试验结果表明改进措施能够有效提高结构刚度和强度。改进设计保证了紧定装置的操作便捷性和紧固力学性能,还可以用于其他类型紧定装置(如B类紧定装置)的连接性能改进,在机载电子设备的结构设计中具有良好的应用前景。

参考文献

[1] 刘鸽.机载信息处理机结构仿真分析与关键技术研究[D].西安:西安电子科技大学,2012.

[2] 向泽锐,徐伯初,朱先辉,等.单台式机载电子设备的结构设计方法及应用[J].机械设计,2014,31(3):19-24.

[3] 南雁.机载计算机B型前锁紧装置的设计研究与应用[J].航空计算技术,2010,40(4):92-95.

[4] 刘治虎,郭建平,杨龙.某机载电子设备结构随机振动分析[J].航空计算技术,2011,41(4):91-93.

[5] 杨群.小型化机载电子设备的设计和应用[J].电子机械工程,2009,25(5):31-33.

[6] 国防科学技术工业委员会.GJB 780-1988 机载电子设备的安装架及其附件的基本尺寸[S].北京:国防科工委军标出版发行部,1988.

[7] 《电子设备机箱、机柜、控制台设计手册》编委会.电子设备机箱、机柜、控制台设计手册[M].北京:化学工业出版社,2012.

[8] 国防科学技术工业委员会.GJB 441-1988 机载电子设备机箱、安装架的安装形式和基本尺寸[S].北京:国防科工委军标出版发行部,1988.

[9] 成大先.机械设计手册[M].北京:化学工业出版社,2015.

[10] 《力学环境技术》编著委员会.力学环境试验技术[M].西安:西北工业大学出版社,2003.