2BGF—120型旋耕播种机的研制与探索

张申李

栖霞市农机局研制的2BGF—120型旋耕播种机,于1990年11月15日通过市科委组织的技术鉴定,并获得了1991年7月10日市科技进步二等奖。该机能一次完成旋耕、播种两项作业,减少了拖拉机的进地次数,提高了作业效率,改善了作业质量,降低了作业成本,经济效益和社会效益显著,具有重要的推广价值。

一、问题的提出

栖霞市桃村镇桃村为市县级农机化试点村,粮田面积2400亩,土质属黄粘土,每年耕地后土块较多,需要人工打碎土块平整畦面,并且出苗率低,影响了小麦产量的提高。针对村里和社会的需要,烟台市农机局给栖霞市农机局下达了“旋耕播种机研制”这一研究课题。

二、总体技术方案的确定

设计的总体技术方案是采用积木组合式,利用社会普遍使用的旋耕机和播种机,以一定的方式有机地组合在一起,采用活点联接,拆卸方便。对机具没有破坏性,既可进行旋耕播种复式作业,又可分别进行单项作业,增加了机具使用的方便性,通用性和灵活性。

三、机具的选定

根据畦面规格和我省常用机具作业宽度综合考虑,选用了泰山~25拖拉机为牵引动力,旋耕机和播种机分别选用了1G—100旋耕机和沂南生产的圆盘式开沟器的播种机。

四、研制过程

2BGF—120型旋耕播种机的研制可分四部分:一是IG—100旋耕机的改制;二是旋耕机与播种机之间联接部分设计;三是拖拉机外部液压油缸的设计;四是拖拉机前端配重铁放置。

1.1G—100旋耕机改制

由于1G—100旋耕机原设计为耕地用,作业幅宽小于拖拉机宽度,设计为偏牵引,旋耕播种需要将偏牵引改为正牵引。原后端挡泥板较长,重新加工一个比原来短80毫米的刮泥板,两侧固定于刀袖外端壳体上,起刮土平畦作用。在刮泥板中间部位截去一个梯形,在刀轴中间卸去6把犁刀,这样在畦中间因无犁刀旋耕,自然形成一个套种行畦埂,便于浇水和第二年玉米套种。

2.旋耕机与播种机之间联接部分设计

旋耕机与播种机之间的联接可通过播种机的三个悬挂点联接,播种机的上悬挂点可通过一个可词拉杆联接在旋耕机上悬挂点下端孔内,两下悬挂点悬挂帮楷内能上下移动的吊钩内,两滑槽机构通过铁板固定在旋耕机的左右主梁上。

3.拖拉机外部液压油缸的设计

旋耕播种机的总重量较重,并且重心比单件后移,超过泰山—25拖拉机液压系统的承裁能力,必须重新设计增加外部油缸支承,设计为油缸下支承点绕支承轴摆动。支承轴两端固定在两块铁板上,两铁板形状是根据空间位置和强度要求而设计的,并且用固定牵引板的8个螺栓加以固定。油缸上支承点支承在转臂上,转臂焊接在拖拉机右侧外提升臂上,用高压软管将高压油自液压输出管输进到油缸内。

4.拖拉机前端配重铁放置

旋耕播种机较重且重心偏后,拖拉机在过沟和上坡时,前端轮子容易翘起,因此,拖拉机前端应加配重,以保证整机稳定性。配重应加100-125公斤,并且选择体积小易于在前轮轴固定的配重铁。

五、2BGF—120型旋耕播种机使用可靠性分析

1.作业的适应性与灵活性

通过三点悬挂,灵活方便,调节吊钩上端螺丝,即可调节吊钩上下移动。从而,可调节左右两端水平和作业深浅。同时,吊钩内有一段上下可移动的行程,遇特殊地表播种机一端下悬挂点可向上移动,保证整机具有良好的仿形作用,每个开沟器支架上有一弹簧,起局部仿形作用,这样从整机到局部都可适应不同地表帕作业。调节中央拉杆长度,可调节播种机的入土角度和播种深度。

2.牵引功率的可行性分析

根据1989年初机械电子工业部对1G—100旋耕机测试情况分析,泰山~25拖拉机牵引在硬地里耕地,在耕深13厘米的情况下,耗用功率是11千瓦(15马力)。而旋耕播种作业时,旋耕深度一般为6厘米左右,不足测试深度的一半,耗用功率,也就最大不超过5.14千瓦(7马力)。同时,土壤又是耕后地旋耕阻力较小,大体估算,旋耕机耗用功率不超过4千瓦(5马力),而播种机桃村历年都是用泰山—12拖拉机牵引作业,基本可以说耗用功率不超过7.4千瓦(10马力)。这样,旋耕播种机耗用功率不超过11千瓦(15马力),是配套功率的6.25%按国家标来说整机耗用功率不超过配套功率的75%,属动力设计优等品。实际作业过程中,一般是四档作业,较粘地时为三档作业。

3.液压提升能力的可行性分析

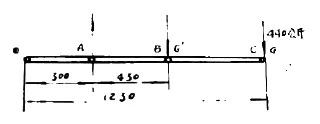

旋耕播种机加种子共重为440公斤,换算到悬挂点B处为:

G=(440×1230)/730=741(公斤)

这个力超过悬挂点B处允许额定提升力650公斤,因而,液压系统超负荷。新设计增加油缸直径为50毫米,原油泵工作压力是13.7兆帕。

纵拉杆受力示意图

O-纵拉杆支点

A-纵拉杆与斜拉秆联接点

B-旋耕机下悬挂点联接处

C-旋耕播种机重心处

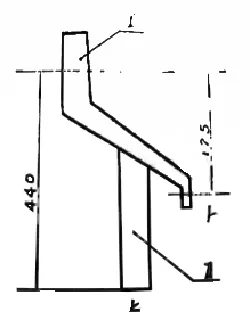

转臂和外提升臂示意图

I:外提升臂

Ⅱ:转臂

E:油缸上支承点

F:斜拉杆上支承点

这样油缸对上支承点E的支承力为:

换算到F点即A点的提升力为:

F=(440×2550)/125=8973(公斤)

换算到悬挂点处的提升力为:

N=(8976×300)/730=3688(公斤)

这个力远远大于总重量换算到悬挂点处的力741公斤,因而新增加设计的液压系统可靠性。