某C-EPS转向管柱安装支架的强度分析

尹爱霞

(安徽江淮汽车集团股份有限公司 技术中心, 合肥 230601)

近年来,电动助力转向系统(EPS)在各车型中的应用已越来越广泛,尤其C-EPS(助力电机在转向管柱上)的装车量飞速上升,覆盖了大多数轿车及中小型SUV市场[1]。相对液压助力转向系统(HPS),EPS具有节约能源以及综合操控性能更好的优点[2]。但由于C-EPS转向系统管柱内部集成的零部件数量较多,结构较复杂,因此,对自身及其安装支架的强度要求更严格。本文通过对转向管柱内部结构及受力情况分析分解,结合HyperMesh分析软件,总结出一种C-EPS转向管柱及其安装支架的强度分析方法,为设计提供依据。

1 转向管柱内部受力情况剖析

1.1 转向管柱关键结构分析

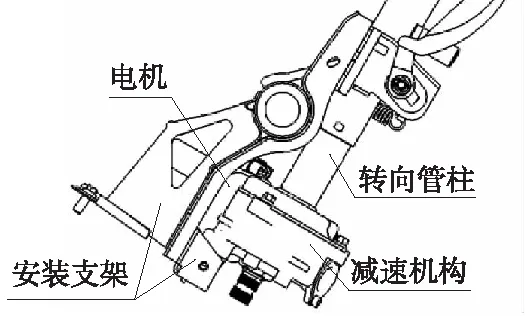

由于电机输出的扭矩不足以直接驱动转向轴,需要设计减速增扭机构将电机的助力放大以驱动管柱输出轴,C-EPS系统常用的减速机构是蜗轮蜗杆结构[3]。

电机通过联轴器带动蜗杆转动,经过蜗轮蜗杆啮合并减速增扭,将助力扭矩传递给输出轴,蜗轮蜗杆受到的力通过各自轴承作用到减速机构壳体上,再经壳体传递给管梁及其安装支架[4],C-EPS结构如图1所示。

图1 C-EPS结构图

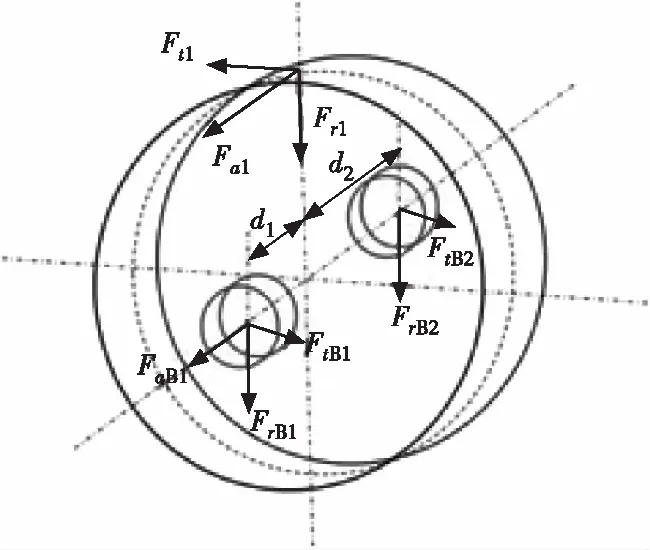

1.2 蜗轮蜗杆受力分析

进行蜗杆传动受力分析时,通常不考虑摩擦力的影响[5]。该车型蜗杆右旋,蜗杆主动,蜗轮从动。作用于蜗轮蜗杆啮合点的力可分解为3个互相垂直的分力,即圆周力Ft,径向力Fr和轴向力Fa,如图2所示。

图2 蜗轮蜗杆受力图

根据以下公式可计算出蜗轮蜗杆分力大小:

Ft2=2·T2/D2=8/0.014 619=547.2 N

Fa2=Ft2/tanγ=547.2/tan 14.5=1 503 N

Fr2=Fa2·tanαt=Fa2·tanαn/cosγ=

1 503·tan 14.5/cos 20=414 N

Ft1=Fa2=1 503 N;Fa1=Ft2=547.2 N;Fr1=Fr2=414 N

其中,电机额定扭矩T2=4 N·m,蜗杆分度圆直径D2=14.619 mm,蜗杆导程角γ=14.5°,蜗杆压力角αn=20°。

1.3 转向管柱壳体受力分析

将蜗轮蜗杆轴系受到的空间力分别分解为铅垂平面和水平面两个平面力系[6]。

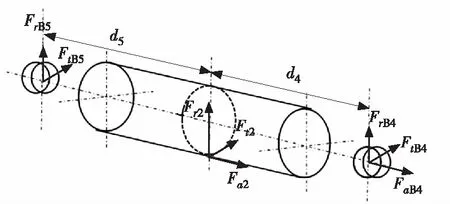

1)蜗杆轴系空间力分解如图3所示:

图3 蜗杆受力分解图

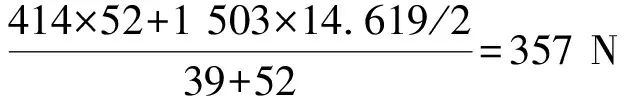

FrB5=Fr2-FrB4=414-357=57 N

FtB5=Ft2-FtB4=547.2-312.7=234.5 N

FaB4=Fa2=1 503 N

其中,蜗杆直径D2=14.619 mm,啮合点到蜗杆小端轴承距离d4=39 mm,啮合点到蜗杆电机端轴承距离d5=52 mm。

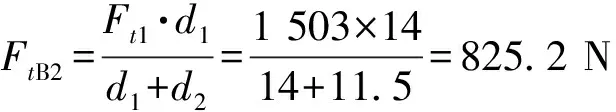

2)蜗轮轴系空间力分解如图4所示:

图4 蜗轮受力分解图

FrB1=Fr1-FrB2=414-(-829)=1 243 N

FtB1=Ft1-FtB2=1 503-825.2=677.8 N

FaB1=Fa1=547.2 N

其中,蜗轮直径D1=98.436 mm,啮合点到蜗轮输出端轴承距离d1=14 mm,啮合点到蜗轮输入端轴承距离d2=11.5 mm。

根据作用力与反作用力原理,减速机构(蜗轮蜗杆机构)壳体受到的力与轴承受到的力大小相等,方向相反。

2 模型建立及仿真

2.1 建立CAE仿真模型

利用HyperMesh完成转向管柱和管梁网格的划分[7],转向管柱壳体采用体单元,网格大小3 mm,冲压件采用壳单元,并赋予厚度。对已经完成的网格赋予材料、属性,按实车状态创建约束,在减速机构壳体轴承位处(图3、图4所示4个轴承)施加相应10个载荷,安全系数取1.5,创建分析工况和分析卡片,完成CAE模型的建立[8],如图5所示。

图5 CAE仿真模型

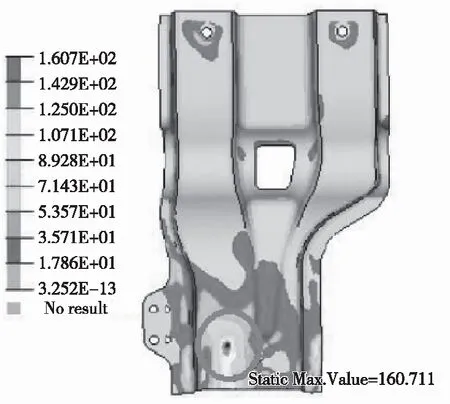

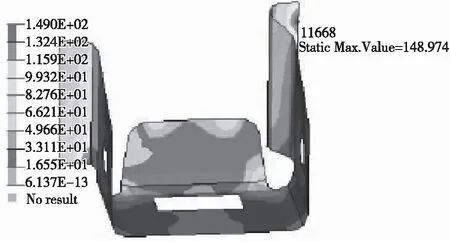

2.2 提交计算并查看结果

将创建的CAE仿真模型在HyperMesh主界面中点击optistruct 提交计算[9],并输出.op2文件。在HyperView界面中打开.fem文件和.op2文件,点击云图图标,查看应力云图。

该车型管柱安装支架及管梁的材料为SPCC[10],屈服极限为195 MPa,从图6应力云图得出,最大应力点如图所示(管梁主板与U型支架连接位置),应力为161 MPa,在材料屈服极限范围内,强度满足要求,设计合理。

图6 应力云图

3 结束语

转向管柱安装支架的强度与其本身的受力情况有直接的关系,分析零部件强度的关键在于分析该部件在实际工况下的受力,以及如何将载荷转换到CAE模型中。本文通过对转向管柱内部结构及受力情况分析分解,结合HyperMesh建立模型,总结出一种C-EPS转向管柱及其安装支架的强度分析方法,为设计提供参考。

参考文献:

[1] 王迅.电动助力转向系统(EPS)技术现状与发展[J].湖北汽车工业学院学报,2008,22(3):21-24.

[2] 申荣卫,陶炳全.汽车转向技术现状与发展趋势[J].邢台职业技术学院学报,2006,23(5):1-4.

[3] 郭建新, 伍少初.电动助力转向系统的研究与开发[J].机械设计与制造工程,1999,28(5):18-20.

[4] 丁超,王金波.基于MC9S12XS128电动助力转向系统的设计[J].客车技术,2014(3):8-12.

[5] 邱宣怀,郭可谦,吴宗泽,等.机械设计:第4版[M].北京:高等教育出版社,1997:213-215.

[6] 濮良贵,陈国定,吴立言.机械设计:第8版[M].北京:高等教育出版社,2013:336-341.

[7] 王钰栋,金磊,洪清泉.HyperMesh & HyperView应用技巧与高级实例[M].北京:机械工业出版社,2012:全册.

[8] 付亚兰,谢素明.基于HyperMesh的结构有限元建模技术[M].北京:水利水电出版社,2015:全册.

[9] 张云杰,郝利剑.HyperMesh案例分析精讲[M].北京:电子工业出版社,2017:全册.

[10] 陈玳珩.疲劳失效与材料强度预测[M].北京:清华大学出版社,2014:53-86.