纯电动客车侧翻仿真分析及改进

胡付超, 张兴军, 李金磊, 徐庆亮

(山东沂星电动汽车有限公司, 山东 临沂 276000)

据统计,我国电动汽车销售总量已经突破100万辆,其中电动客车占25.3%。一些主机厂为了提高市场竞争能力,根据纯电动客车质心高度相对传统客车偏低的特点,降低了车身上部结构的设计标准,以达到减小整备质量的目的,因此,需要对客车上部结构强度进行重新评估。为了避免因反复试验而消耗大量研发费用,CAE仿真技术手段的使用扮演了重要角色[1]。

1 原车仿真分析

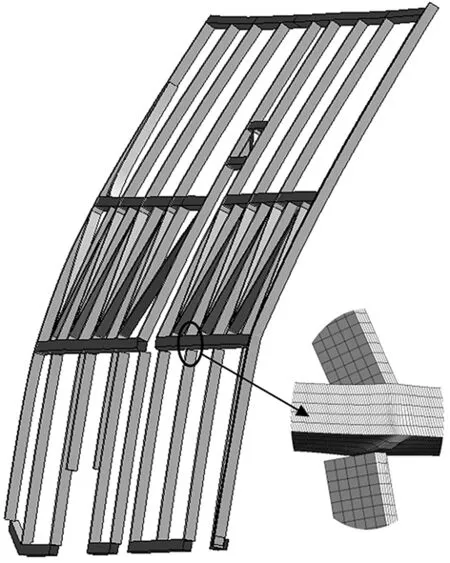

1.1 模型的建立

本车是典型的全承载式纯电动客车,载有10个电池箱,分布在底架中段和后悬位置;整车采用薄壁矩形管型材,通过焊接构成全承载式骨架结构。整车骨架均采用壳单元进行离散,单元密度根据碰撞参与程度进行适当放缩。金属材料均使用MAT_PIECEWISE_LINEAR_PLASTIC单元定义,该单元类型参数自带失效形式,无需进行单独失效定义。从众多试验中得知,客车侧翻不足以使车身骨架焊点失效,因此在模型中未考虑焊点失效问题。车身骨架各总成的焊接位置均使用共节点的方法进行模拟,部分焊接区域采用无质量的spotweld单元或节点耦合进行模拟[2]。电池箱、空调、电机、车桥、悬架等配重均使用等质心坐标的刚性体单元进行模拟[3],确保有限元模型质心与实车质心一致。整车单元数量1 515 767个,焊点12 358个,材料规格14种,如图1所示。

图1 原车有限元模型

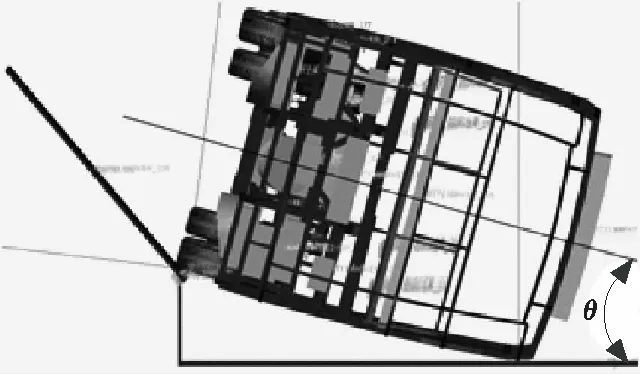

1.2 边界条件参数获取

由于计算资源的限制,需调整模型角度,从触地时刻开始求解。为了更准确地获取客车侧翻触地时刻的初始参数,根据相关标准文献[4]再建立多体动力学模型,整车骨架及其配重的质量和质心坐标均与有限元模型保持一致,如图2所示。通过虚拟样机的侧翻模拟,获取整车侧翻触地前的姿态角θ=15.46°,角加速度a=3.51 rad/s2,角速度w=1.982 rad/s。

图2 多体动力学模型

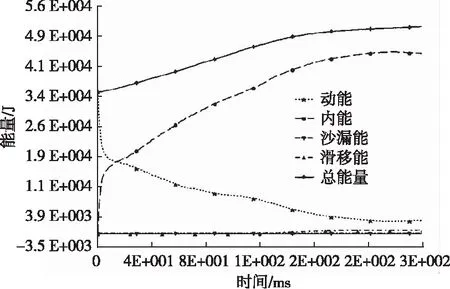

1.3 仿真分析结果

碰撞过程中能量的变化以及质量的增加情况是评价模型质量的重要指标。由于在侧翻碰撞过程中质心高度的下降引起势能的变化,因此内能和总能量出现明显增加的现象,滑移能和沙漏能占比小于2%,如图3所示。由于部分结构特征需要,导致少量单元边长较小,为了适应最小时间步长,会产生非物理质量的缩放,此模型的非物理质量增加了10.95 kg,相对整个客车模型质量比重较小,对整体碰撞过程影响较小,因此模型是有效的[5-10]。

图3 能量变化曲线图

图4是侧翻碰撞过程中侧围立柱与生存空间最小距离的变化曲线,负值表示立柱已经侵入法定生存空间,前乘客门处1号立柱侵入空间距离最大为28.377 mm,不能满足相关法规要求,需要重新优化。

图4 侧围立柱与生存空间最小距离曲线图

整个侧翻碰撞过程中,底盘部分几乎没有发生变形,侧围立柱与底架的连接位置出现明显折点,侧围截面呈折线形弯曲变形,因此,侧围立柱没能有效地吸收碰撞能量,造成生存空间被侵入的情况,从侧围的变形特点判断此现象是由立柱截断式错位连接方式造成的,如图5所示。

图5 侧围变形及局部放大图

2 结构改进及分析

2.1 结构改进

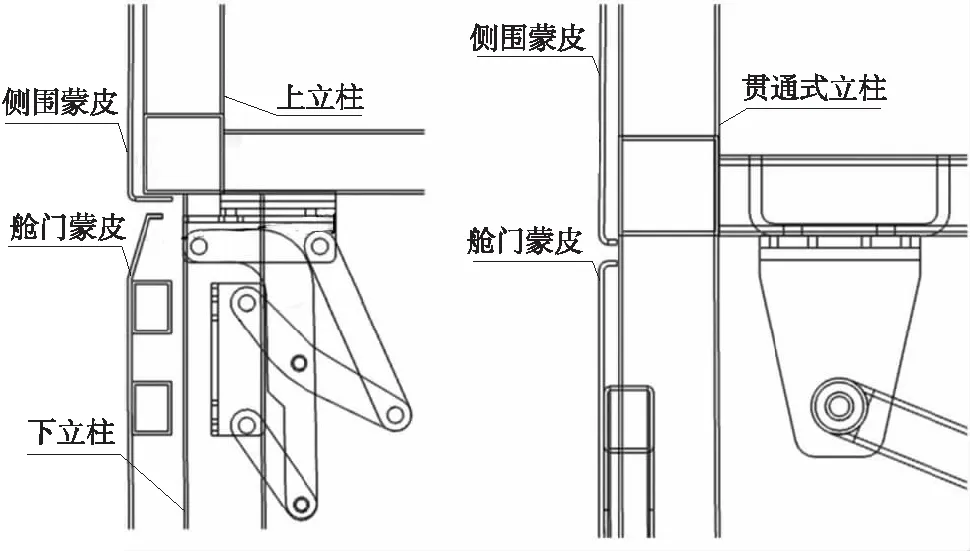

从以上分析结果来看,引起侧围变形较大的主要原因是侧围立柱与底架连接位置沿用了传统燃油客车的结构特点。而传统燃油客车侧围舱门使用了低成本的六杆连杆铰链机构,为了确保在舱门开启过程中不与侧围板发生干涉,牺牲了贯通性侧围立柱结构的设计,而采用了错位截断式连接方式,通过增加立柱和腰梁的型材规格和壁厚来弥补其刚度要求。但在进行纯电动客车设计时,为了最大化的轻量化设计,降低了侧围立柱型材规格和壁厚,因此直接影响了侧围刚度和强度,需要对电动客车的侧围立柱结构进行重新设计,避免局部折弯。因此,改进舱门的开启方式是解决侧围立柱贯通性连接的直接方法,如图6所示,将侧舱门由六连杆翻转式舱门改为平开式舱门,使侧围立柱得以贯通。

(a)铰链式舱门立柱形式 (b)平开式舱门立柱形式

图6 不同舱门开启方式的立柱结构形式

2.2 改进后的仿真分析结果

通过改变侧舱门的开启方式,将侧围立柱设计成贯通式立柱,再次进行建模仿真,在原有试验条件不变的情况下,改进前后侧围立柱吸收能量的对比曲线如图7所示。从图7中可以看出,在相同的立柱型材规格中,不同结构形式在侧翻碰撞中发挥的吸能作用相差较大,贯通式立柱结构形式的吸能效果明显,并且具有明显的回弹过程。

图7 侧围立柱吸能变化图

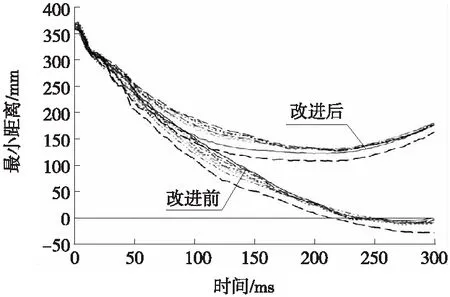

改进前后侧围立柱与生存空间最小距离的变化曲线如图8所示,改进后的车身骨架在侧翻碰撞中的安全性能得到较大的改善,最大变形量减小近30%。

图8 改进前后立柱与生存空间最小距离变化图

3 结束语

在新能源客车车身骨架的设计过程中,借鉴传统客车结构的同时,不能单纯通过降低型材规格的方法来实现其轻量化,应该综合考虑其结构刚、强度的过度情况,刚度或强度的突变程度越大,对整体结构性能造成的破坏性也就越大,在设计过程中应给予充分考虑。

参考文献:

[1] 张苗莉.面向改进侧翻性的某大客车结构优化研究[D].长春:吉林大学,2017.

[2] 阮诚心.基于侧翻碰撞安全性的客车车身改进设计及乘员损伤研究[D].长沙:湖南大学,2012.

[3] 林志立.客车有限元模型对侧翻仿真结果的影响[D].柳州:广西科技大学,2012.

[4] 全国汽车标准化技术委员会.客车上部结构强度要求及试验方法:第4部分技术要求及试验方法:GB 17578-2013[S].北京:中国标准出版社,2013:11.

[5] 梁卓,吴磊.客车侧翻仿真全程计算方法的研究[J].广西科技大学学报,2017,28(2):74-78.

[6] 徐晓芳,韩健,路斌.客车上部结构强度分析及试验[J].客车技术与研究,2017,39(1):51-53.

[7] 覃祯员.客车侧翻试验上部结构强度分析及改进措施[J].机械研究与应用,2015,28(4):135-138.

[8] 郗欢欢.全承载大客车车身结构强度与侧翻碰撞性能分析[D].青岛:青岛理工大学,2012.

[9] 邵毅明,司红建,查官飞.大客车侧翻安全性仿真分析[J].重庆理工大学学报,2013,27(2):6-12.

[10] 宋毅.主动悬架系统对汽车侧翻稳定性的改善分析[J].公路与汽运,2006(1):1-4.