冷却系统故障导致发动机高温问题分析

于文尚, 张培贤, 孙海强, 孟国庆, 周后昌, 钱亚男

(中通客车控股股份有限公司, 山东 聊城 252000)

随着发动机排放要求的不断升级,发动机需求的散热量不断增加[1]。另外,由于人们对整车舒适性要求的不断提高,座椅所占空间也不断增加,整车留给冷却系统的空间越来越小。市场上有些车辆刚开始运行时没有出现高温问题,但是运行一段时间后就出现了发动机高温报警,说明冷却系统能力已经不能满足发动机散热的需求,如果不及时解决这个问题,会导致发动机内部活塞、连杆等部件的强度降低,破坏各个零件之间的间隙。如果发动机长时间运行在高温环境下,会使发动机的使用寿命大大缩短[2]。

1 案例分析

2016年7月份,某南方客户购买我公司9 m中型客车,运行一段时间后,客户反馈车辆在爬坡过程中出现发动机高温报警的情况,车辆必须降挡缓慢行驶,以降低发动机内部冷却液的温度。

1.1 散热器散热面积的计算

该9 m中型客车使用YC6J245-42发动机,额定功率、转速为180 kW、2 500 r/min,最大扭矩、转速为890 N·m、1 200~1 700 r/min,标配电磁离合节能风扇。车辆整备质量9 300 kg,最大总质量12 700 kg。其散热系统的有关参数如下:散热器型式为管带式;散热器材料为铜;冷却系数K≤61;节温器开启温度75 ℃;节温器全开温度85 ℃;需求散热面积≥40 m2。

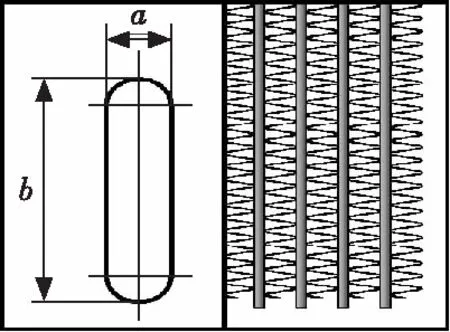

散热器的设计一般需要满足发动机在各个工况下都能得到可靠的冷却条件[3]。散热面积是散热器的一个主要技术指标,它对散热器的散热效果有着至关重要的作用[4]。散热器的散热面积由散热带的散热面积、冷却管的散热面积及上下水室的面积等组成[5]。由于上下水室散热面积较小,而且不易进行计算,因此,在计算散热器的散热面积时只考虑散热带和冷却管的面积,之后给出修正系数,使计算结果更加接近实际散热面积[6]。

如图1所示,单个冷却管截面的周长为:2(b-a)+πa,单个冷却管的散热面积为[2(b-a)+πa]L[7],其中L为冷却管的长度;散热带的波峰处高度为A,对于波峰数为Z宽度为B的散热带来说,散热带的散热面积为4ABZ,假设该散热器由m排n层冷却管组成,则冷却管的数量为m·n,散热带的数量为n+1,则散热器的散热面积S=k{[2(b-a)+πa]L·m·n+4ABZ·(n+1)}×10-6,其中,k为散热面积系数[8]。

图1 冷却管及散热带示意图

散热器厂家提供的散热器芯子参数见表1,由此计算出散热面积为41.5 m2。根据发动机给定的需求散热器散热面积≥40 m2的要求[9],所匹配的散热器理论上能够满足发动机各个工况下的散热需求。

表1 散热器芯子参数

1.2 发动机高温原因确定

散热器理论上能够满足发动机的散热需求,但实际运行在某些工况时,却出现高温报警情况。现场服务人员检查后,排除了节温器故障和冷却液问题,通过拆解散热系统,发现散热器和中冷器芯子之间存在大量的杂物,散热器部分芯子被杂物堵塞,如图2所示,使散热器的实际散热面积不能满足发动机的散热面积要求。因此,判断是因冷却系统内部密封问题导致了发动机高温报警。

图2 散热器芯子被杂物堵塞

2 整改及验证

2.1 更换密封胶条

现场拆解发现,散热器和中冷器芯子之间的密封条已经失效,中间大约有20 mm的间隙。前期使用的海绵密封胶条强度低、易老化,为了提高密封条的可靠性,更换为强度更高、耐腐蚀性更好的橡胶密封胶条,对散热器和中冷器芯子四周进行密封。

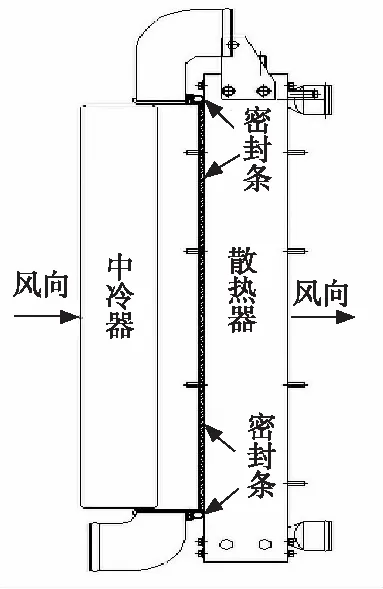

2.2 优化中冷器状态

将散热器和中冷器拆解开,散热器大约1/3的芯子被杂物堵塞,也就是相当于现在的散热器面积大约变成了原来的2/3,冷却风不能通过,从而失去了散热能力。从理论上讲,该散热器已经不能满足发动机的散热需求。现场还发现,散热器和中冷器的匹配存在一定的问题,中冷器芯子的底端要高于散热器芯子的底端,而密封条正是固定在了中冷器芯子底端和气室的结合处,导致密封条不能牢固固定。为了使散热器和中冷器之间彻底密封,避免再次出现密封条失效的情况,对原中冷器加大了尺寸,使中冷器芯子底端和散热器芯子底端对齐,这样,密封条就可以被牢牢地挤压在散热器的水室和中冷器的气室之间,如图3所示。

图3 密封条位置

2.3 试验验证

根据以上方案对高温报警车辆进行整改,车辆运行一段时间后,对冷却系统内部进行检查,在散热器和中冷器之间未发现杂物,并且橡胶密封胶条完好无损。外界环境温度为30 ℃时,在车上装满沙袋使整车达到满载状态,然后,驾驶车辆运行在坡度较大的山区道路上,对发动机进行热平衡试验。试验的结果为:车辆运行一段时间后,发动机达到热平衡状态。此时,发动机的出水温度为85 ℃,进而得出冷却系数K=55,满足发动机的热平衡要求[10]。

3 结束语

通过此次分析得出:对于理论计算可以满足散热要求,但是在实际运行过程中出现发动机高温报警的情况,可以从散热器和中冷器之间的匹配是否合理,密封胶条是否牢固、可靠等方面进行检查和整改。

参考文献:

[1] 刘桂林.客车冷却系统的设计[J].客车技术与研究,2008,30(2):32-35.

[2] 汽车工程手册委员会. 汽车工程手册:设计篇[K].北京:人民交通出版社,2001.

[3] 董军启.车辆冷却系统空气侧特性研究[D].上海:上海交通大学,2008.

[4] 张毅.车辆散热器模块流动与传热问题的数值分析与试验研究[D].杭州:浙江大学,2006.

[5] 关凤艳.汽车散热器的优化设计及传热性能分析的研究[J].制造业自动化,2011,33(14):143-145.

[6] 邓义斌,黄荣华,王兆文,等.车辆热管理系统及其研究[J].汽车工程师,2011(1):52-56.

[7] 李登龙,缪平.让你的发动机“冷静”下来——水散热器散热面积的计算[J].现代零部件,2007(1):70-72.

[8] 李佑长.四缸柴油机缸盖传热研究[D].武汉:武汉理工大学,2007.

[9] 廖强,朱恂,辛明道.管带式汽车散热器传热与风阻性能研究[J].重庆大学学报(自然科学版),1997,20(5):1-5.

[10] 黄环国.轻型载货汽车冷却系统设计[J].合肥工业大学学报(自然科学版),2007,30(s1):38-42.