IE1671驱动轮轴的感应热处理工艺

■ 孔春花,张实地,张沈洁,李瑞卿,刘进营

材料为IE1671驱动轮轴(见图1)是低速大扭矩轴,在车辆传动总成中起传递力矩驱动轮子转动的重要作用,为车辆的关键、安全件。由于感应热处理的特点(表面局部加热),该零件在花键尾部和台阶的尖角处感应加热时,容易过热,导致晶粒粗大,且由于该驱动轮轴结构较为特殊(R圆角淬硬层要求较深≥7mm;硬度≥47HRC、淬硬层深3~16mm有5处范围要求、晶粒度≥5级、马氏体含量≥90%等多项技术要求),在保证淬硬层深的同时也容易过热,导致R圆角部位晶粒粗大,端头螺栓孔处距齿根部0.6mm易淬透,也容易使冷却时冷速较快,相变应力、热应力较大,再加上该材质淬透性又好,因此淬火时变形开裂倾向较大。

为解决这一难题,对该种驱动轮轴中频感应淬火的工艺进行研究,通过电参数、工装夹具设计和感应淬火工艺优化等一系列试验工作,研究出了一套适合该驱动轮轴生产的最佳工艺方案,降低了废品率,同时达到高质量、低成本、低能耗的绿色制造目标。

图1 材料为IE1671驱动轮轴示意

表1 驱动轮轴化学成分(质量分数) (%)

一、技术要求

材料及其工艺为:所用材料IE1671相当于我国的30CrMnMoB,其化学成分分析如表1所示。取样部位、不同位置之不同深度处硬度测量及金相组织分别如图2、图3所示。

技术要求:①DB4.0。②H1、H2、H3处≥47HRC。③淬硬层深度,H1段:7~16 mm;H2段:7~12 mm;H3段:3 mm;位置A处≥7mm。

图2 驱动轮轴零件取样部位图

二、感应淬火工艺参数

1. 工艺方案的确定

所用感应器为圆环感应器,其结构如图4所示。感应器内径φ178mm,感应器下端附一喷水圈。

图 3

(1)淬硬层深度 零件的淬硬层深度与采用的电源频率的大小、零件的移动速度、加热功率、感应器间隙的大小以及是否预热等有关 IE1671驱动轮轴中频感应淬火所采用中频电源设备为:8000Hz、160kW。采用中频感应淬火工件淬硬层深度一般在2~4mm,故采用中频感应淬火该驱动轮轴时,要想达到7~16mm的淬硬层深度,用传统淬火工艺存在很大难度。为此,只能从淬火工艺方面加以考虑来解决设备和零件本身所不能解决的问题。

(2)零件的移动速度 在其他条件不变的情况下,零件移动速度与其淬硬层深度成反比,即零件的移动速度越快,其淬硬层深度越浅;零件的移动速度越慢,其淬硬层深度越深;针对该零件,若采用中频感应淬火应减慢零件的移动速度,但零件的移动速度太慢,会导致零件淬火温度过高、零件淬火组织粗大、花键易淬裂等问题出现,故应通过试验,调试出一合适的零件移动速度,以满足其7~16mm的淬硬层深度技术要求。

(3)加热功率 在其他条件不变的情况下,零件的加热功率越大,其淬硬层深度越深;反之,零件的加热功率越小(在零件能达到淬火温度的前提下),其淬硬层深度越浅。

(4)感应器间隙的大小 感应器间隙越大,加热速度越慢,零件达到相变温度的时间就越长,因而其淬硬层深度也就越深;反之,其淬硬层深度越浅。

(5)其他 零件的加热是由表面向心部传热淬火时得到了淬硬层深度,而中频感应淬火是由次表层向外表面传热淬火时得到了一定的淬硬层深度。如果先预热再实施连续加热淬火,这样能使零件透烧时间延长,淬硬层就会深一些,且表面温度也不会过高。

图4 IE1671驱动轮轴中频感应淬火用感应器

2. 电参数的确定

(1)变压比 根据感应器结构及实践经验,经工艺优化试验后取20∶1。

(2)电参数 经工艺优化试验后,电源电压:U=500~600V;电流:I=100~120A;电容C设置在设备的1、3、6档(左起);功率因数:cosφ=1。功率大小:P花键取60kW;P光轴取65kW;功率表指数:9∶40。水压:仪表读数为10格。基准(零位):-534(80kW)。

(3)淬火方式 选用连续式加热淬火,喷液冷却的淬火方式。淬火冷却介质选用1%聚乙烯醇。

(4)驱动轮轴优化后工艺编程如下(本试验编程号为1001,具体如下):

N10 S7

N20 G0 X-86

N30 S2

N40 G4 F3.2

N50 G1 X-152 F300

N60 G1 X-196 F400

N70 G1 X-293 F300

N80 G1 X-485 F400

N90 G4 F0.7

N100 G1 X-534 F500

N110 S2

N120 G4 F19

N130 S4

N140 G4 F16

N150 S2

N160 G4 F19

N170 S4

N180 G4 F16

N190 S2

N200 G4 F24

N210 G1 X-479 F400

N220 G4 F1

N230 G1 X-472 F185

N240 S5

N250 G1 X-337 F185

N260 G4 F0.5

N270 G1 X-293 F185

N280 G4 F1.5

N290 G1 X-152 F185

N300 G4 F2

N310 G1 X-128 F270

N320 G1 X-86 F250

N330 G4 F1.2

N340 S4

N350 G1 X-50 F500

N360 G4 F13

N370 G1 X-80 F500

N380 G4 F28

N390 S6

N400 S8

N410 G0 X0

N420 M2

三、淬火后金相组织检测

淬火后的零件经磁粉无损检测,未发现任何缺陷。淬火后的零件的淬硬层深度检测结果如表2、图5所示。

淬火后零件硬度的检测结果如表3所示。

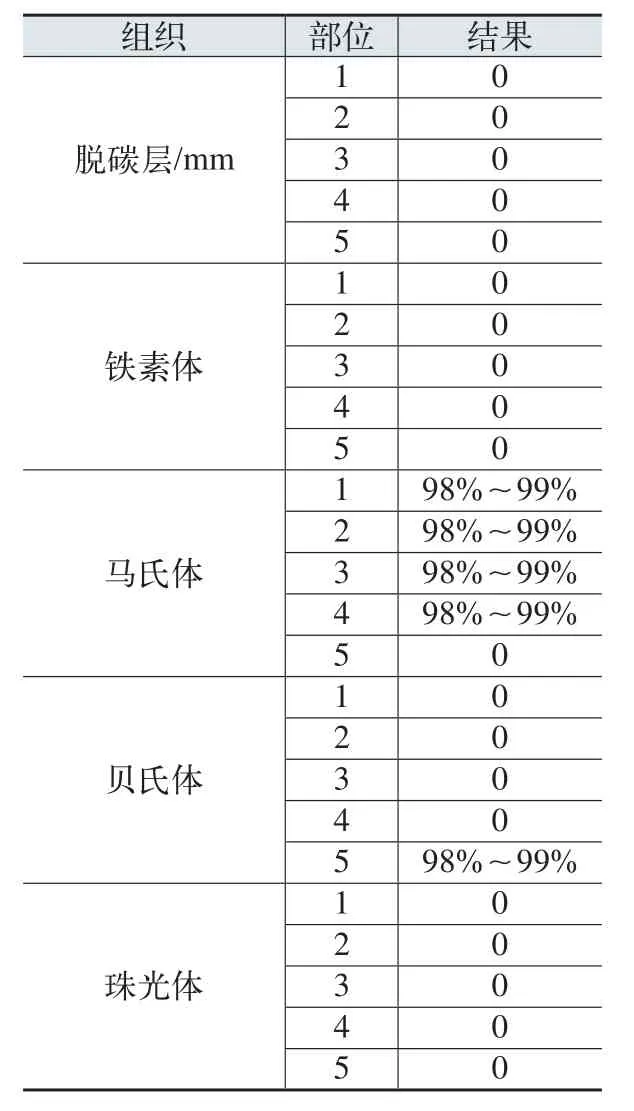

淬火后零件的金相组织如表4、图6所示。

表2 驱动轮轴淬硬层深

表3 驱动轮轴硬度值

表4 驱动轮轴淬火后的零件的金相组织

图 5

图 6

四、结语

(1)从生产的425件驱动轮轴零件的感应淬火件中随机抽检85件,测得淬火硬度值为51~54 HRC;硬化层深度为3~16mm(5处范围要求),晶粒度≥5级,马氏体含量≥90%,符合产品图样对零件的热处理技术要求。

(2)所研究成功的淬火工艺、工装和成套淬火装置,可推广应用于同类驱动轮轴的中频感应淬火,且编程、操作方便实用,淬火过程简单可靠,一旦工艺确定,整个淬火过程具有可靠的重现性,可确保淬火结果和淬火质量的稳定性,同时对感应设备的拓展应用也获得了进一步的提升。

(3)通过对该驱动轮轴感应淬火工艺研究发现,材料为国外牌号IE1671(相当于30CrMnMoB),wCr=0.5%时淬透性较强,直接影响淬硬层深,即淬透性与淬硬层深成正比;同一种材料相同层深的条件下,加热与冷却间隙时间过短会造成硬度过高且组织粗大;通过化学成分检测,本次试样的wC=0.31%,针对本项目3309和3310卡特驱动轮轴不同批次碳含量的偏差直接影响淬火硬度,即相同状态、相同工艺下含碳量与硬度成正比。

(4)该研究成果可归属于感应淬火领域内一向具有突破性进展的试验工作。在热处理生产过程中,淬火机床越来越得到广泛的应用,能够使我们在更加高效和精确的质量控制下,生产出符合环境保护要求、安全的高质量零件。

[1] 孔春花,马春庆,张沈洁,等.拖拉机动力输出从动轴的感应淬火 [J].金属热处理,2010,35(6):125-128.

[2] 沈庆通.感应热处理问答[M].北京:机械工业出版社,1990.

[3] 李瑞卿,张沈洁,孔春花,等.不同结构驱动轮轴零件的感应淬火工艺研究[J].金属加工(热加工),2015(S2):126-129.

[4] 张沈洁,李瑞卿,孔春花,等.42CrMo钢驱动轮轴的感应热处理工艺[J]. 金属热处理,2016,41(1):43-47.

[5] 林信智.汽车零部件感应热处理工艺与装备[M]. 北京:北京理工大学出版社,1998:158-166.