基于故障树分析法的压气机振动故障分析

杨 帆,张 倩,赵 鑫

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

压气机作为航空发动机的重要组成部件,其工作环境恶劣,经常发生振动异常故障,严重者影响整机的安全性和可靠性[1]。因此国内各大院校和厂所均投入了大量的精力进行压气机的振动研究,如文献[2-5]中所述,由于振动的形成原因十分复杂,并不能做到完全避免压气机振动超限的发生。在某型压气机部件试验过程中,发生了试验件后支点径向方向振动异常的故障,导致试验中断,影响了该型压气机的研制。

本文基于Isograph的Reliability Workbench软件,依据故障树分析法(Fault Tree Analysis),绘制出振动故障树,对该振动故障从现象到原因、特征以及排振方法逐步分析[6],总结出1套压气机试验件振动故障特性诊断及排除方法。

1 故障树分析法

故障树分析方法发展于20世纪60年代,是1种安全可靠的分析技术,也是目前故障诊断中应用较多的方法之一。故障树分析法广泛应用于工程机械行业内,适用于大型、复杂的系统,采用图形化方式表达故障成因,易于理解。故障树的组成元素包括事件和逻辑门[7],常用符号见表1。

表1 故障树常用符号

2 压气机振动故障

2.1 结构简介

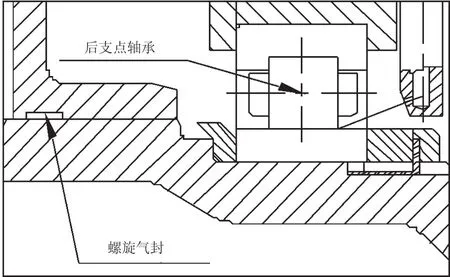

某型压气机试验件是轴流式多级压气机,其叶片和轮盘为榫头/榫槽配合,压气机前、后两端各布置1个支点,整体为简支结构,前支点选取滚珠轴承,后支点选取滚棒轴承,前支点轴承腔采用石墨封严结构,后支点轴承腔采用螺旋气封结构,均为成熟结构,如图1、2所示。各级轮盘及鼓筒均设计有甩油孔。

图1 某型压气机前支点结构

图2 某型压气机后支点结构

整个压气机部件后端通过排气机匣与试验台架排气涡壳连接,前端与进气稳压舱软连接,压气机转子后轴颈与台架传动轴通过套齿连接,并配备轴向力调节拉杆。在试验过程中振动监测传感器分别布置在压气机进气机匣后安装边(压气机Ⅰ截面水平和垂直方向)和排气机匣前安装边(压气机Ⅱ截面水平和垂直方向)上,用来监控压气机前、后支点振动情况。

2.2 故障现象

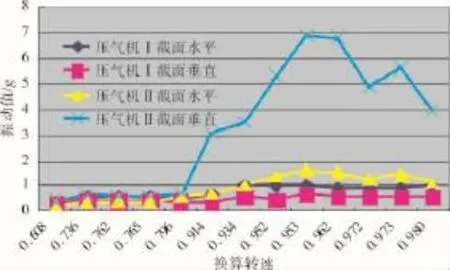

在试验过程中,当该型压气机转速达到气动0.95换算转速附近时,压气机后支点出现了径向(压气机Ⅱ截面垂直方向)振动异常升高现象,如图3所示。从图中可见,在6 min内压气机转速升高了460 r/min,但该截面振动值从总量3.045g升高到6.930g,且随转速升高还有进一步加重的趋势,在试验现场立即采取在这一状态点反复磨合的措施,但振动情况并未显著改善,导致试验无法继续进行,将压气机撤下台排故。

图3 某型压气机高转速振动异常现象

在上述试验过程中,压气机前支点水平和径向的振动均未见异常,后支点水平方向振动也没有剧烈变化,均处于振动限定值以内[3-4],各截面振动值随转速变化曲线如图4所示。

图4 某型压气机各截面振动值随转速变化曲线

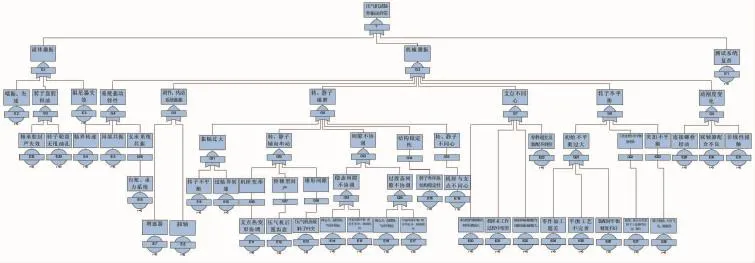

2.3 故障树分析

利用基于Isograph的Reliability Workbench软件[8-10]对压气机振动异常顶事件进行了分析,结合该型压气机结构特点和其他型号压气机振动故障诊断的经验[3-6],共得到23项中间事件和33项底事件,某型压气机振动异常故障树如图5所示。由于压气机各零组件的故障频率数据库现阶段并不完善,因此需要对这33项底事件逐件进行定性分析,主要从流体激振、机械激振和测试系统复查等3方面进行分析,然后通过设计排查和实物排查2种手段,同时结合试验已有气动数据和监测数据,逐级利用排除法确定各底事件的不可用度大小,选取其中不可用度最高的底事件再进行详细分析,以便尽快确定振动异常的真正原因。

2.3.1 流体激振

流体激振可分为4项底事件,分别为喘振、失速、轴承腔封严失效、转子盘腔积油。

喘振、失速底事件可以通过试验台架数据和转子叶片叶尖光纤监测予以排除;轴承腔封严失效底事件通过监测前、后支点轴承温度予以排除;并通过实物检查排除了转子盘腔积油底事件,另外该压气机转子叶片和前、后支点都并未采用阻尼器,因此,此次振动异常并不是由流体激振所引起的,该项整体排除。

图5 某型压气机振动异常故障树

2.3.2 机械激振

机械激振下一级分为6项中间事件,分别是系统振动特性、附件和传动系统激振、转静子碰摩、支点不同心、转子不平衡、动刚度变化。

系统振动特性实际是对压气机转子动力学进行复查[11-13]。依据计算结果和试验台架数据,振动异常发生时的转速并不是该型压气机的临界转速,且不存在局部共振的情况,该项排除。

附件和传动系统激振主要是由增速器和扭轴所引起的条件事件,试验过程中通过台架传感器实时监控增速器和扭轴振幅,监控数据表明:在故障发生时增速器和扭轴的振幅增加幅度很小,且总量在安全范围内,因此该项排除。

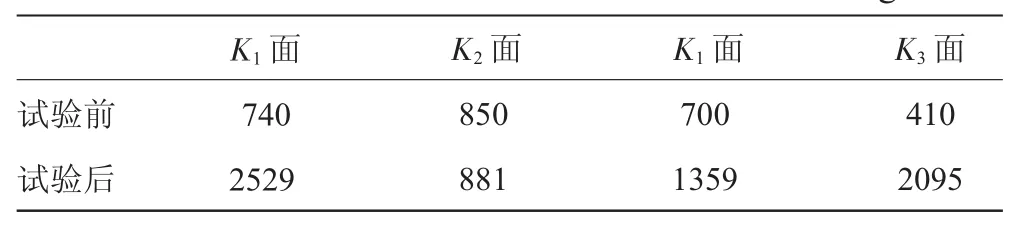

转子和静子碰摩、转子不平衡、动刚度变化等3项中间事件均与压气机转子相关,可以一起分析,共包含19项底事件。该型压气机试验件首次整体上台试验,依据以往压气机试验的经验,大部分首次上台试验的压气机振动超限均是由磨合过程中转、静子局部碰摩和转子不平衡量变化所引起的,因此此次排故工作将转、静子碰摩和转子不平衡列为重点排查项。首先进行设计排查,压气机平衡精度在设计时按照ISO 1940标准取G1级精度[12],装配过程也符合图纸和文件要求,各级转子叶尖间隙和封严篦齿间隙的实测值均符合图纸要求,转、静子轴向间隙也在设计范围内,未见超差。然后进行实物排查,在目测检查时,发现3片第1级转子叶片叶尖部位存在异常磨损情况,同时发现该级转子叶片所对应的机匣涂层存在偏摩现象。另外对比了试验前后的转子不平衡量,见表2。发现K1和K3修正截面的不平衡量变化显著,试验后的转子不平衡量已不满足设计要求。

表2 某型压气机试验前后转子不平衡量对比 g·mm

在支点不同心条目中,由于压气机整个转子前后轴颈的同轴度在试验前后无变化,因此排查重点放在静子承力部件上,主要复查了压气机排气机匣后安装边的径向和端面跳动量,以及压气机后支点轴承座周边各主要承力零组件的径向跳动量。经跳动检查,各零件跳动量均在合理范围内,支点同心不存在问题。

2.3.3 测试系统复查

该项比较简单,主要对台架上各测振传感器进行排查,不存在问题。

2.4 原因分析

通过以上故障树排查分析,可以确定此次振动故障的主要成因是压气机第1级转子叶片中有3片叶尖与对应机匣出现偏摩现象,压气机转子不平衡量发生较大变化[12-15],这2项综合作用引起了远离压气机转子重心的K3截面上(压气机后支点部位)的高转速振动异常。

叶尖异常磨损的原因可以归纳为4点:

(1)冷态间隙测量手段不完善,目前在装配现场主要采用提拉转子叶片排除榫头/榫槽工作面空隙的同时利用塞尺进行冷态叶尖间隙测量,该方法受人为因素干扰较大,工艺重复性不好,冷态间隙存在误差。

(2)对应机匣为对开式结构,机匣刚度在周向不如整环式结构的均匀,存在一定的椭圆变形,在工作过程中特别是第1次磨合试车时极易出现偏磨情况。

(3)在装配式的叶片/轮盘结构中,叶片叶身长度的一致性较整体叶盘的差,虽然这种结构中叶尖尺寸为组合加工的,但后续在转子动平衡过程中会重新排布转子叶片的顺序,打乱了原组合加工状态下叶片和轮盘榫槽的对应次序,造成叶身长度一致性变差。

(4)冷态叶尖间隙的设计方法不完善,目前主要依据强度计算结果和以往经验综合选取,有一定误差,因此需要1套更加完备和更加客观的叶尖间隙计算公式,包含影响叶尖间隙的大部分因素,例如轴承游隙和机匣跳动量等细小因素。

3 排故措施

完成故障原因分析后,采用适当的排故措施对磨损的叶尖部位进行抛修,重新对压气机转子进行动平衡,保证平衡精度,利用转子堆叠系统装配,累积调整各配合面径向跳动和端面跳动,并错相位调整配合面的高低点,保证转子前后支点的同轴度,并在装配过程中重点测量并调整了叶尖间隙,排除了该振动故障,在后续试验过程中再未出现振动异常问题。

4 结束语

基于Isograph的Reliability Workbench软件对某型压气机振动异常进行故障树绘制,排除了振动故障,对压气机振动故障的形成机理进行梳理,具有一定的代表性,可以为后续压气机排振工作提供参考。

Reliability Workbench这类可靠性设计软件需要相关数据库配套[14]使用,国内在航空发动机结构可靠性方面的数据库建设刚刚起步,尚达不到软件中机电元器件类那样完备的程度[14],还做不到定量计算航空发动机的不可用度和故障概率等可靠性指标,仅能进行初步的定性分析,随着航空发动机可靠性数据库逐渐完善,将会实现更加科学、更加客观的故障率定量计算。

[1]陈光.航空发动机结构分析设计[M].北京:北京航空航天大学出版社,2014:21-45.CHEN Guang.Aeroengine structure analysis and design[M].Beijing:Beihang University Press,2014:21-45.(in Chinese)

[2]陶春虎,钟培道,王仁智.航空发动机转动部件的失效与预防[M].北京:国防工业出版社,2008:18-23.TAO Chunhu,ZHONG Peidao,WANG Renzhi.Failure and prevention for rotor in aeroengine[M].Beijing:National Defense Industry Press,2008:18-23.(in Chinese)

[3]王俨剀,王理,廖明夫.航空发动机整机测振中的基本问题分析[J].航空发动机,2012,38(3):49-53.WANG Yankai,WANG Li,LIAO Mingfu.Analysis of basic problems for aero engine vibration measurement[J].Aeroengine,2012,38(3):49-53.(in Chinese)

[4]陈果,冯国权,姜广义.航空发动机叶片-机匣碰摩故障的机匣振动加速度特征分析及验证 [J].航空发动机,2014,40(1):10-16.CHEN Guo,FENG Guoquan,JIANG Guangyi.Feature analysis and verification of casing vibration acceleration for aeroengine blade-casing rubbing fault[J].Aeroengine,2014,40(1):10-16.(in Chinese)

[5]张勇.某型航空发动机故障诊断专家系统研究[D].沈阳:沈阳航空航天大学,2014.ZHANG Yong.Expert system for an aero-engine fault diagnosis[D].Shenyang:Shenyang Aerospace University,2014.(in Chinese)

[6]屈鹏,谢镇波.某型航空发动机振动故障树的建立[J].计测技术,2011,31(2):35-37.QU Peng,XIE Zhenbo.Establishment of vibration fault tree of an aircraft engine[J].Metrology&Measurement Technology,2011,31(2):35-37.(in Chinese)

[7]王齐.航空发动机高压涡轮转子系统可靠性研究[D].成都:电子科技大学,2015.WANG Qi.Research on reliability of high-pressure turbine rotor system in aeroengines[D].Chengdu:University of Electronic Science and Technology of China,2015.(in Chinese)

[8]夏青耐,戴晓红,徐丹.基于Isograph事故树分析在自动报警系统中的应用[J].现代电子技术,2013,36(2):168-170.XIA Qingnai,DAIXiaohong,XU Dan.Application of fault tree analysis based on Isograph in automatic fire alarm system of power plant[J].Modern Electronics Technique,2013,36(2):168-170.(in Chinese)

[9]梁新元,张勤.故障树向因果图转换的研究 [J].计算机仿真,2005,22(10):145.LIANG Xinyuan,ZHANG Qin.Study on conversion of fault tree to causality diagram[J].Computer Simulation,2005,22(10):145.(in Chinese)

[10]高顺川.动态故障树分析方法及其实现[D].长沙:国防科技大学,2005.GAO Shunchuan.Methods and implementation of dynamic fault tree analysis[D].Changsha:National University of Defense Technology,2005.(in Chinese)

[11]尚文,王维民,齐鹏逸,等.基于条件规则与故障树法的燃气轮机故障诊断[J].机电工程,2013,30(7):799-801.SHANG Wen,WANG Weimin,QI Pengyi,et al.Gas turbine engine fault diagnosis based on conditions of rulebased and fault tree[J].Journal of Mechanical&Electrical Engineering,2013,30(7):799-801.(in Chinese)

[12]《航空发动机设计手册》总编委会.航空发动机设计手册:第8分册[M].北京:航空工业出版社,2001:277.Aeroengine Design Manual Editorial Board.Aeroengine design manual:8th album[M].Beijing:Aviation Industry Press,2001:277.(in Chinese)

[13]《航空发动机设计手册》总编委会.航空发动机设计手册:第19分册[M].北京:航空工业出版社,2001:208-226.Aeroengine Design Manual Editorial Board.Aeroengine design manual:19th album [M].Beijing:Aviation Industry Press,2001:208-226.(in Chinese)

[14]邓兵兵,代宝乾,汪彤.基于Isograph的地铁车载ATP系统动态故障树分析[J].中国安全生产科学技术,2016,12(5):81-85.DENG Bingbing,DAI Baoqian,WANG Tong.Dynamic fault tree analysis of on-board ATP system in metro based on Isograph[J].Journal of Safety Science and Technology,2016,12(5):81-85.(in Chinese)

[15]徐鹤山.发动机叶片工程应用分析[M].北京:航空工业出版社,2011:178-190.XU Heshan.Engineering applied analysis for turbine blade[M].Beijing:Aviation Industry Press,2011:178-190.(in Chinese)