超大软土深基坑围护体系施工技术研究

刘辉

1 工程概况

本工程S11地块住宅项目位于浦东金桥,项目占地面积约125000m2,总建筑面积约 196000m2。基坑周长 1390m,开挖面积116500m2,普遍开挖深度为5.75m。围护边线紧贴用地红线,基坑四周为市政道路,除靠近云山路一侧,用地红线紧贴道路边人行道(下埋大量管线),基坑距离机动车道距离为6~8m。基坑靠近白桦路、碧云路一侧红线附近有直埋DN300供水管、DN200煤气管,靠近明月路一侧有DN300供水管。

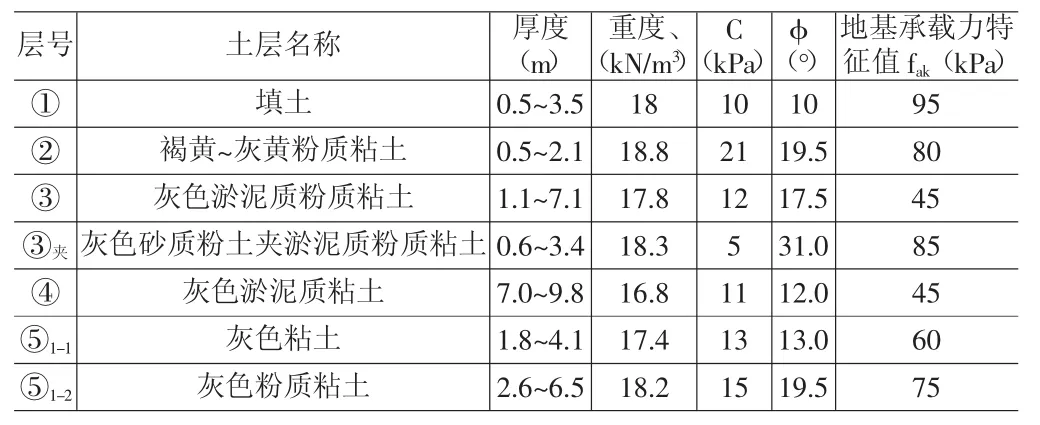

工程四周施工条件复杂,根据地勘报告,原地块内含有大量明暗浜区域,地质为典型上海滨海平原相。土层相关力学指标见表1。

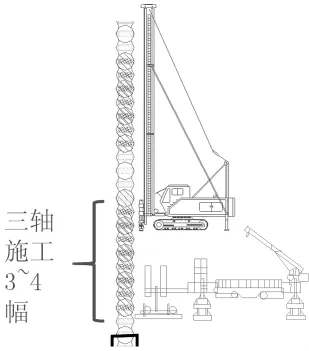

表1 基坑土层力学参数表

2 围护体系选型及设计概况

项目东侧靠近云山路一侧为临建地铁14号线,项目需在地铁施工前在其50m影响范围内完成结构封顶及地下室回填完毕。项目于2017年7月中旬开始施工,地铁预计施工时间为2017年12月,项目需要在9月初前完成其800m围护结构施工,施工工期紧,工作任务量大。

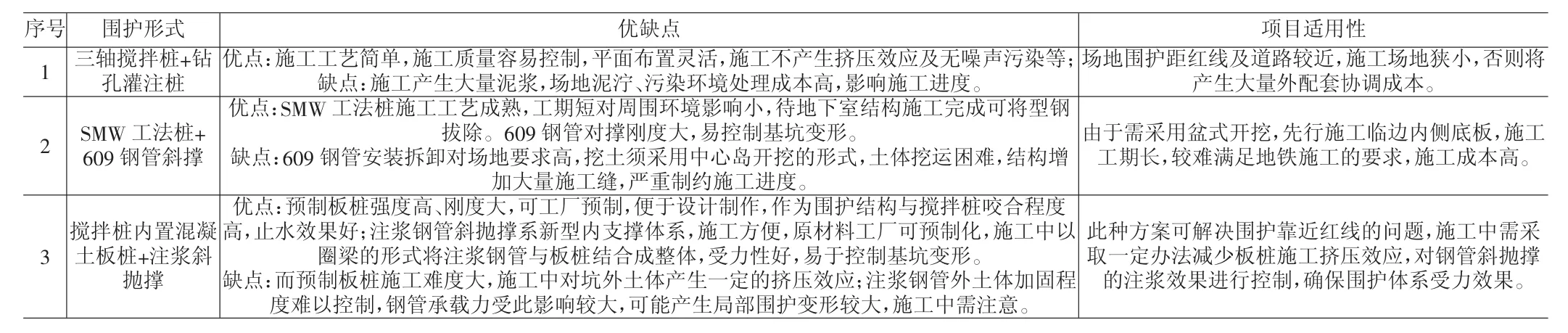

根据目前上海此类深基坑围护设计方案[1],其初期选择主要有三种类型:①三轴搅拌桩+钻孔灌注桩围护;②SMW工法桩+609钢管斜撑围护;③搅拌桩内置钢筋混凝土板桩+注浆斜抛撑围护。根据项目相关特性对比分析如表2所示[2]。

基于上述综合因素考虑,本项目采用搅拌桩内置钢筋混凝土预制桩加注浆斜抛撑围护的形式。具体应用为:在已有成熟静压桩机施工技术的基础上改装夹具以满足机械化插桩的条件,合理设置三轴搅拌桩施工参数及与板桩插设时间差,确保三轴止水效果、挤土效应及桩土咬合程度;采用双囊气动分隔多次注浆专利技术,确保斜抛撑底部土体加固效果。

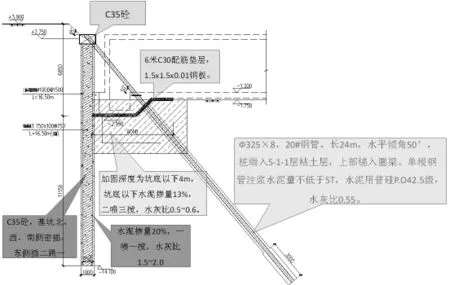

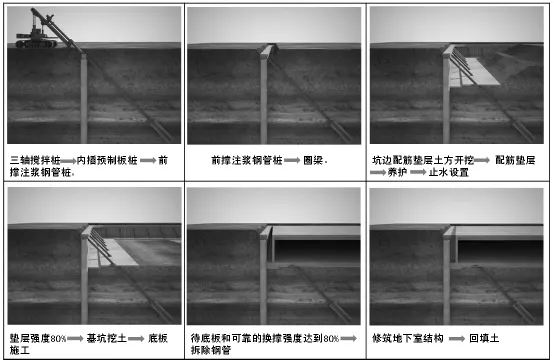

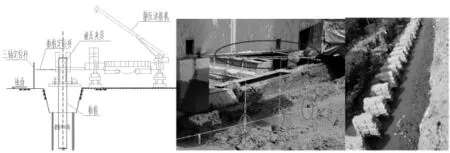

典型围护结构设计图如图1所示,根据围护边挖土深度及受力计算选择桩长及配筋(13.5m/16.5m),围护桩边采用双轴搅拌桩加固板桩下部土体[3],提高围护侧向抗位移。斜抛撑底部深入⑤1-1持力层并保证底部3m延长段注浆量,提高承载力;坑边开挖及时形成配筋垫层,在抛撑与坑底设置反压钢板,使底板换撑前进一步提高钢管抛撑承载力,在空间和时间效应内控制基坑变形。施工步骤如图2所示。

图1 典型围护结构剖面示意图

图2 围护及地下室结构施工步骤示意图

3 围护施工技术研究

围护结构施工质量好坏直接关乎基坑开挖安全,在施工中如何把控施工质量,满足设计要求是重中之重。本工程围护结构施工主要控制点为三轴搅拌桩止水效果,预制板桩定位控制,钢管斜抛撑角度及承载力控制。

3.1 三轴搅拌桩内置预制板桩施工

3.1.1 预制板桩设计处理

表2

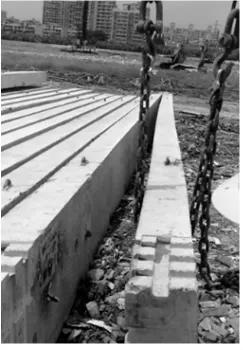

因板桩在预制、运输及施工过程中需多次以不同方式起吊,因此要对吊钩进行处理。预制时在桩两侧设置2个吊钩(0.2倍桩长),以便在转运及现场安放时吊装,吊钩突出桩身表面不得大于3cm,确保板桩正常通过送桩器。在桩头下1.5m桩中部预埋φ100套管,作为后期静压桩机吊装锁具穿孔吊装点。所有预埋件及开口位置经验算后方可实施。

图3 板桩吊点示意图

图4 搅拌桩与压桩机位置示意图

3.1.2 快速定位设计

根据设计图纸要求,预制板桩需插设在搅拌桩中心,否则可能产生止水帷幕漏水的不利因素,而二者为通过不同的大型机械施工完成的,如何快速准确的完成两者相对的定位是值得研究的一项技术。如图5所示,三轴搅拌桩施工前根据图纸进行现场定位,并开挖沟槽。在沟槽外1~2m处安装定位杆,定位上采用麻绳连起,用胶带纸做好搅拌桩中心标记。施工搅拌桩前在搅拌桩动力头前焊接桩心定位架,定位架宽度同定位杆至搅拌桩中心距离,三轴施工完成后,静压桩机采取同样方法实现快速重合定位的效果。施工中三轴及板桩插设的垂直度则分别通过2个经纬仪进行校正。

图5 搅拌桩与压桩叠合定位方法

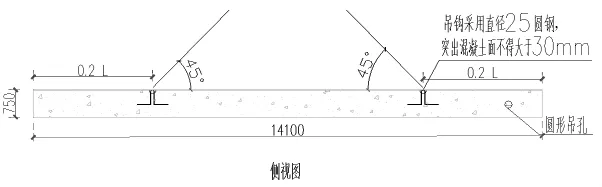

3.1.3 搅拌桩与压桩施工流程配合

因三轴搅拌桩单次施工时间约为45min,水泥初凝时间2~4h。根据以往项目经验,搅拌桩施工后间隔过长插设板桩,将产生较大挤土效应,会给基坑周边管线产生较大隆起位移,而后期基坑开挖则会下沉,此两种不利情况将给管线带来较大危害。

为解决板桩插设的挤土效应,现场针对不同参数进行试验,调整的主控参数为搅拌桩水灰比和二者间隔时间。根据试验结果,三轴搅拌桩水灰比取1.9,单根施工时间控制在1h左右,确保水泥掺量及水泥土搅拌均匀,使得板桩插设时水泥土上涌。如上图4所示,三轴搅拌桩施工3~4幅后移位,静压桩机插设板桩,使得二者间隔时间控制在3h以内。

3.2 注浆钢管斜抛撑施工

3.2.1 斜抛撑钢管角度控制

斜抛撑钢管设计与基坑竖向角度为50°,现场施工采用2种方式,即振动锤和定位架两种方式。根据现场外环境因素,预制钢管分3节(8m/节)和4节(6m/节)。振动锤施工钢管时采取定位方式是分段实时纠偏的方式,主要操作为:第一节分首次、中间和根部定位,采用量角器靠钢管的方式确定角度后振动下沉,至中间和尾部重复测量并及时调整,保证尾部焊接下一组钢管时角度偏差在允许范围内。采用定位架施工则需做好定位架基础固定措施,对现场基础要求较高。

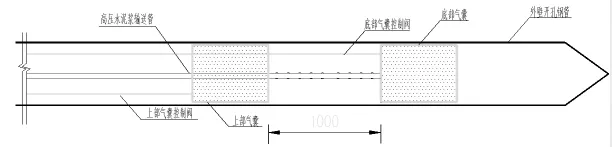

图6 注浆示意图

3.2.2 注浆施工控制

斜抛撑钢管注浆采用双囊密闭中间喷射注浆的形式,注浆压力0.5~1MPa,浆液通过钢管内侧高压水泥浆输送管送至上下部气囊中间,加压使得从开孔钢管壁渗出加固钢管周围土体。施工时严控注浆量及注浆时间,具体如下:将钢管底部3m范围内注浆分2次,上部12m间隔4次注浆最后一次注浆段位于土方开挖界面上。底部三米段首先将水泥浆(水灰比0.5)压力值提高至1MPa稳压10min(注浆≤0.5T),控制注浆量后静置5min,在控制注浆压力0.7MPa至全部注浆完成,静置10min防止浆液回流。上部首次稳压注浆量控制不大于0.4T,整体注浆完毕后立即回灌砂石至钢管中及时补浆使钢管形成一个整体。现场管控过程中注意注浆及静置的时间控制、水泥浆水灰比过小、注浆压力过大等不利因素。

4 结语

通过对本工程现场相关环境及其他条件进行综合考虑,选择三轴搅拌桩内置预制钢筋混凝土板桩加注浆斜抛撑的围护形式。鉴于现场施工的基础上,总结出此围护的可行性及操作流程、注意事项等施工技术和管理要点,表明类似围护可用于场地环境限制、环保要求高、工期限制等条件下的软土超大深基坑设计施工中。

[1]龚晓南,高有潮.深基坑工程设计施工手册[J].北京:中国建筑工业出版社,1998.

[2]刘国彬,王卫东.深基坑工程手册[J].北京:中国建筑工业出版社,2009.

[3]贾坚.控制基坑变形的坑内加固机理研究及实践[D].同济大学,2003.