跨流域输水工程中大型钢岔管现场原位安装的质量管理

王宏伟,赵 勇

(1.山东海洋集团,山东 济南 250002;2.辽宁省石佛寺水库管理局,辽宁 沈阳 110000)

跨流域输水工程中钢岔管是一项不可或缺的内容,但受体积和重量的制约,长途运输中超高、超宽成为难以解决的问题。辽宁省某重点工程针对该难题,从工程实际出发,通过采用分体运输,现场组装的方式,顺利完成了钢岔管的生产安装,为钢岔管的应用提供了新的思路。文章以此为例,详细描述大型钢岔管从厂内分瓣生产到现场原位安装的质量管理情况。

1 工程概况

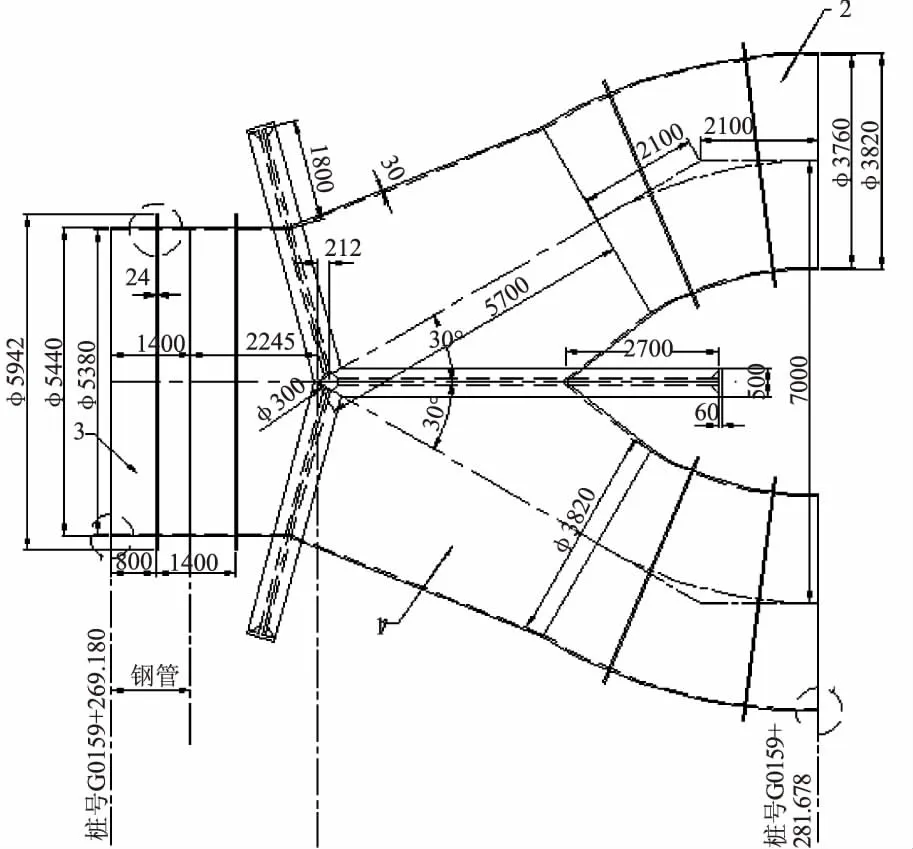

岔管主管直径φ5440mm,支管直径φ3820mm,岔管长度9.33m,设计过水压力0.8MPa,加强梁板厚δ120mm,管壁厚30mm,重95.82t。主管材料采用Q345C钢板,加强梁采用Q345Z25钢板。

钢岔管外形布置图如图1所示。

图1 钢岔管外形布置图

本工程由于线路跨度大,钢岔管生产车间与现场安装点距离约350km,岔管运输中涉及诸多限宽、限高位置,整体运输难度非常大,并且岔管重量大起吊安装极度困难。考虑工程条件,最终对施工方案进行优化设计,决定钢岔管在厂内分片生产,厂内预组装验收合格后,运至现场进行原位安装焊接。

2 钢岔管制造

2.1 施工准备

(1)编制钢岔管施工专项方案。方案中包含钢岔管分解部件生产表、焊接工艺评定、焊接工艺规程、无损检测工艺、防腐施工工艺、吊装运输方法、现场拼装焊接工艺、消应处理工艺及整体进度计划安排。方案上报监理批准后作为生产、安装作业指导书。

表1 钢岔管分解部件表

(2)原材料检测。加强梁材质为Q345Z25钢板逐张进行超声波检测,并增做厚度方向(Z向)的性能试验及硫含量检测;焊接全部采用埋弧自动焊和CO2气体保护焊,自动焊丝选用JW-1(H10Mn2)/φ4.0mm,焊剂选用SJ101/40;CO2焊丝选用RM-56/φ1.2mm。

2.2 岔管制造及厂内预组装

(1)画线下料编号。考虑运输限制及吊装难度,将钢岔管分为腰梁2段,U型梁1段,φ5440短管2节,岔管2节,拉杆2件,弯管2件,共11个部件。如图2所示。

图2 岔管分解标注

根据分块原则,为保证各部件的切割精度,钢板采用氧、丙烷数控火焰下料。为尽量减少变形和收缩应力,岔管的管壳与肋板的连接焊缝为不对称的K型坡口,且坡口角度随管壳与肋板的交角变化而变化,此渐变坡口采用半自动火焰切割并人工打磨成型。

(2)钢岔管预组装。岔管组装时以φ5440、φ3820主支管管口为基准,调整主支管的圆心位置,各部分的位置装配中的错边应采用卡具校正,不得用锤击或其它有损钢板的器具校正。主支管应设置内支撑。组装完成后应进行外形、尺寸检查。

(3)预组装验收。考虑本工程采取现场原位安装的施工方式,为避免岔管运至现场后存在外形、尺寸等方面的问题,造成不必要的损失,决定由业主、设计、监理及施工单位共同进行厂内预组装之后的验收。

2.3 岔管现场原位安装及焊接

(1)现场测量放线控制。

考虑岔管安装位置的精确,并确保岔管与前后管道的衔接,岔管现场组装前要求根据设计图纸现场放样定点,确定主支管管中心点位置及拉杆中心位置。放样时要考虑管中心线高程。之后要根据放样点进行岔管原位组装,组装完毕后,应对各焊缝的宽度、错边量进行检查纠正,确保后续焊接工作不受影响。

为降低原位安装难度,保证安装精度,安装前提前制作了3个钢支墩,放于岔管主管及2个支管口处。支墩摆放位置应根据放样点确定,确保岔管部件在支墩上安装完毕后仅需要微调即可符合设计位置与高程。

(2)钢岔管焊接。

焊工(一)由6~9点方向所在区间焊缝分三段,逆向焊内坡口;

焊工(三)由3~6点方向所在区间焊缝分三段,顺向焊内坡口;

焊工(二)由3~12点方向所在区间焊缝分三段,顺向焊外坡口;

焊工(四)由9~12点方向所在区间焊缝分三段,逆向焊外坡口。

图3 焊缝分段及焊接顺序示意图

原位安装主、支管与加梁角焊缝采用CO2气体保护焊,焊缝背面贴陶瓷衬垫。衬垫的使用有利于焊接时电弧稳定,保证焊接质量,提高工效,改善焊工工作条件,促使焊缝成型饱满,焊迹整齐。

原位组装定位点焊后,正式焊接前应进行固定焊,其目的是减少焊接应力集中隔断变形,止裂,保证焊接精度,防止变形。固定焊焊缝长300mm,焊前应预热,预热温度、层间焊接温度要求150~200℃,焊缝质量同正式焊接相同,焊接层间接头处要依次错开,全部焊接完成后,固定焊300mm焊缝要气刨,刨开检查,一、二类焊缝中不应保留定位焊缝。

加强梁焊接时,应进行预热,预热温度120~150℃,采用温度自控电加热毯加热,电热毯上铺盖50mm岩棉板保温,温度测量采用热电偶测温仪,距离焊缝76mm处设测温点,每条焊缝测量点间距不大于2m,且不少于3组。预热焊缝应一次焊完,不得中途停顿、中断,严格控制层间焊接温度150~200℃。

正式焊接时要求从构件受周围约束较大的部位开始焊接,向约束较小的部位推进;焊接时先焊内缝,后焊外缝。采用两组焊工对称焊接,焊接时方向必须一致,且保证焊速、电流、位置同步,防止收缩扭曲。

(3)焊缝无损检测。

岔管焊缝进行100%超声波检测;并做5%射线探伤复验。焊缝及环向焊缝交叉处的丁字焊缝应进行100%射线检验。

值得注意的是,本工程因岔管加强梁厚度为120mm,超出了X射线的探伤范围,而采用γ射线检验(钴60放射源)。由于其危险性较大,施工前应上报专项施工方案,并且向当地公安、环保、技术监督局备案,方可移动使用。移动钴60放射源由专用运输车辆运输,施工过程中现场150m范围内不得留有非工作人员。

(4)焊缝缺陷处理及修补。

钢管表面不允许存在电弧擦伤,如有擦伤,应将伤处打磨,并检查有无裂纹。焊缝内部或表面发现裂纹时,应进行分析,找出原因,制定措施后方可焊补。焊缝内部缺欠应采用砂轮或碳弧气刨方法清除,并修磨成利于焊接的凹槽。焊补前应检查,如为裂纹缺欠,则应采用磁粉或渗透方法进行检测,确认裂纹已消除,方可焊补。

同一部位的焊缝返工次数不宜超过2次,超过规定次数的返工,应制定可靠的技术措施后方可进行,返工后的焊缝,应再次进行无损检测,检测及评定按原要求进行。焊缝返工情况应记录在制造验收资料中。

2.4 岔管整体消应处理

由于岔管板厚较大,焊接采用多层多道焊,焊后容易造成较高的残余应力,为保证焊后质量,本工程采用“振动时效消应处理”方法消除和减小焊接残余应力。

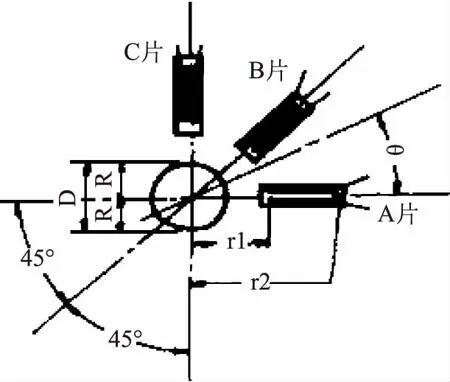

采用本方法需要施工人员有相应施工资质及工程经验,消应处理前采用“盲孔松弛法”(图4)对焊缝处进行应力测试,该方法要求测试点材料厚度应大于钻孔深度的4倍,检测前要在经过抛光处理的焊缝表面用502胶(粘合剂)把应变计粘贴在上面,应变计的6条导线有序地连接在应力检测仪器上,然后对应变计进行调平,调平后的应变计可以进行打孔检测数据,钻孔后测得三个方向应变值,其主应力及方向可按式(1)计算:

(1)

图4 盲孔法示意图

盲孔位置应根据焊接分段方法及焊缝位置选择理论应力最大值点。岔管在振动时效前、后各检测6个点,分别用6个数字排序监测,检测点要选择在时效前检测点相隔3~8mm位置,共用同一个标注数字序号以区别时效前和时效后。岔管的检测点位置如图5所示。

图5 盲孔法点位选择示意图

振动消应处理前应在岔管下方固定支墩上设置橡胶减振装置,以消除振动时对固定墩产生的影响。激振器对构件施加动应力,使构件产生共振,从而达到消除应力的作用,所以必须钢性连接在被振构件钢性较强的位置。

振动消应处理时由专业人员进行工艺参数设置及数据分析,根据消应前后的应力平均值计算应力降低率,应力降低率应大于30%。

消应结束后应采用千斤顶等工具对岔管进行微调,确保整体位置满足设计图纸要求。

2.5 现场防腐

岔管部件出厂前应按设计及规范要求进行内外底漆防腐涂装,焊缝两侧预留150mm不作处理。

现场消应合格后进行最终面漆防腐涂装。防腐涂装前要求采用空气压缩机或吸尘器等工具对岔管表面进行清理,确保表面清洁度达到规范及设计要求。清理完毕后应用砂纸对防腐表面进行打磨处理,以保证防腐层的附着力满足要求。

3 结语

通过本工程的实践证明,钢岔管现场原位安装替代传统整体吊装方案是完全可行的,现场原位安装能够有效地解决生产厂家的运输难题及安装厂家整体吊装的困难,降低施工难度,并起到减少工程投资的效果。此外,该方案不仅仅针对钢岔管,更可以应用到其他大型钢管件的安装中,为其他类似项目中大型钢管件的生产、安装提供新的解决思路。

[1] 张育林, 周林. 大型钢岔管现场制造安装施工技术[J]. 水利技术监督, 2013(06): 62- 65.

[2] 刘涌. 呼和浩特抽水蓄能电站钢岔管水压试验封头选型及计算[J]. 水利技术监督, 2012(02): 34- 36.

[3] 张金斌, 谢丽华, 成莉. 超高水头水电站岔管布置及水压试验[J]. 水利规划与设计, 2012(03): 31- 33, 41.

[4] SL281- 2003. 水电站压力钢管设计规范[S].

[5] SL105- 2007. 水工金属结构防腐蚀规范[S].

[6] GB/T11345- 2013. 焊缝无损检测 超声检测 技术、 检测等级及评定[S].

[7] GB/T3323- 2005. 金属熔化焊焊接接头射线照相[S].

[8] JB/T10375- 2002. 焊接构件振动时效工艺参数选择及技术要求[S].

[9] SL36- 2006. 水工金属结构焊接通用技术条件[S].