钢筋混凝土结构的腐蚀状态与修补材料选择分析

苏加强,田 甜,胡优耀

(1.云南省公路科学技术研究院,云南 昆明 650051;2.湖南固特邦土木技术发展有限公司,湖南 长沙 410205;3.上海市房屋建筑设计院有限公司,上海 200062)

混凝土中钢筋锈蚀通常是一个电化学过程。当湿度合适、有氧气存在以及水溶液中含有高于0.4%水泥质量的氯离子时,腐蚀就会加速[1]。氯离子极易诱发钢筋腐蚀,需对钢筋结构进行局部修补,由于修补材料与原结构材料的抗渗性、溶解氧浓度和氯离子含量等的差异,钢筋间腐蚀电位差导致了界面腐蚀电流的加剧,这是引起结构局部修补电化学不相容的根本原因[2,3]。

对于钢筋腐蚀引起的混凝土破坏,修补方式一般是清除破坏处混凝土,将锈蚀钢筋打磨干净或替换生锈严重的钢筋,再用优质混凝土、砂浆或聚合物砂浆修补。然而,实际工程调查发现,完成局部修补的钢筋混凝土结构,修补区域的周围原混凝土内部往往会产生新的锈蚀或锈蚀加剧[4]。

修补工程中,修补材料多种多样,不同材料与基体混凝土的电化学相容性差异直接影响到修复结构的耐久性。为此,有必要研究不同腐蚀状态下不同材料性能差异对修补结构钢筋锈蚀的影响,为修补工程材料的选择提供借鉴。

1 修补实验

1.1 实验方案

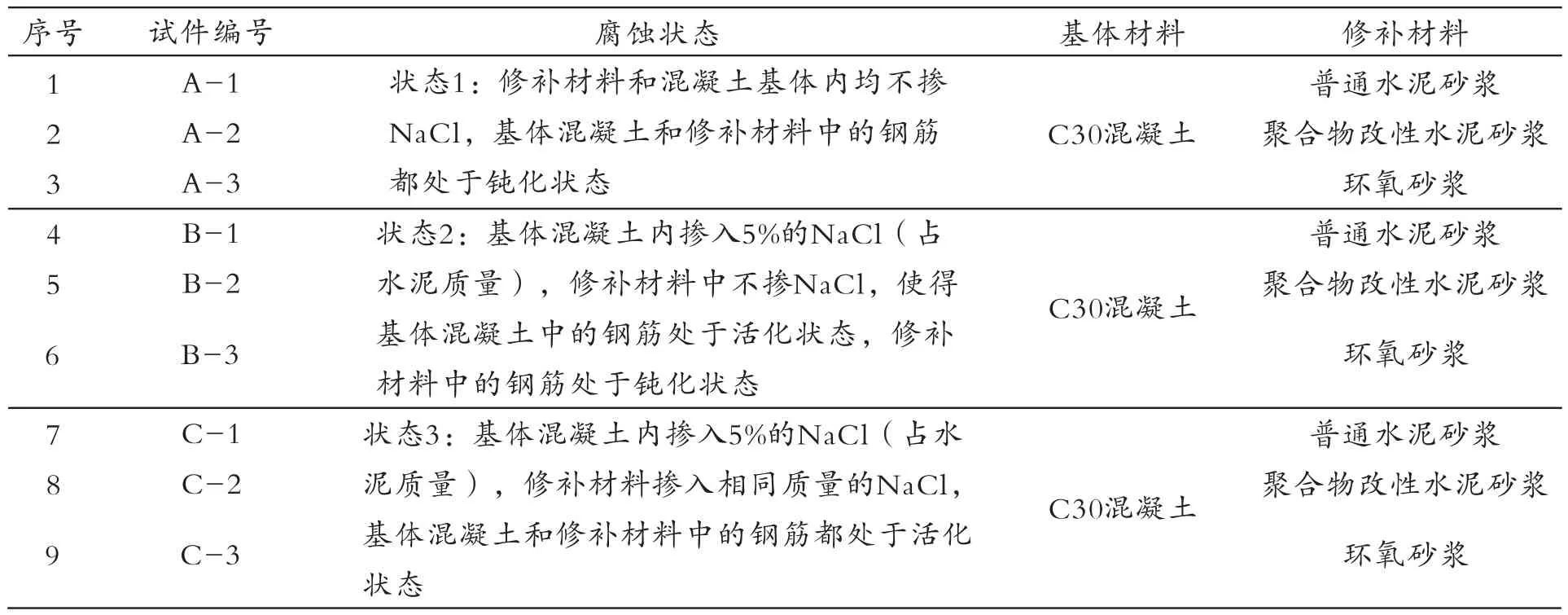

为了研究材料抗渗性、电阻率等的差异对钢筋锈蚀的影响,考查了3种腐蚀状态、3种不同修补材料,共9组试件的试验方案,试件编号如表1所示,材料配合比如表2所示。采用质量损失法测量钢筋的质量损失率及腐蚀速率。

表1 钢筋混凝土局部修补试件列表Tab.1 A list of specimens for local repairing of reinforced concrete

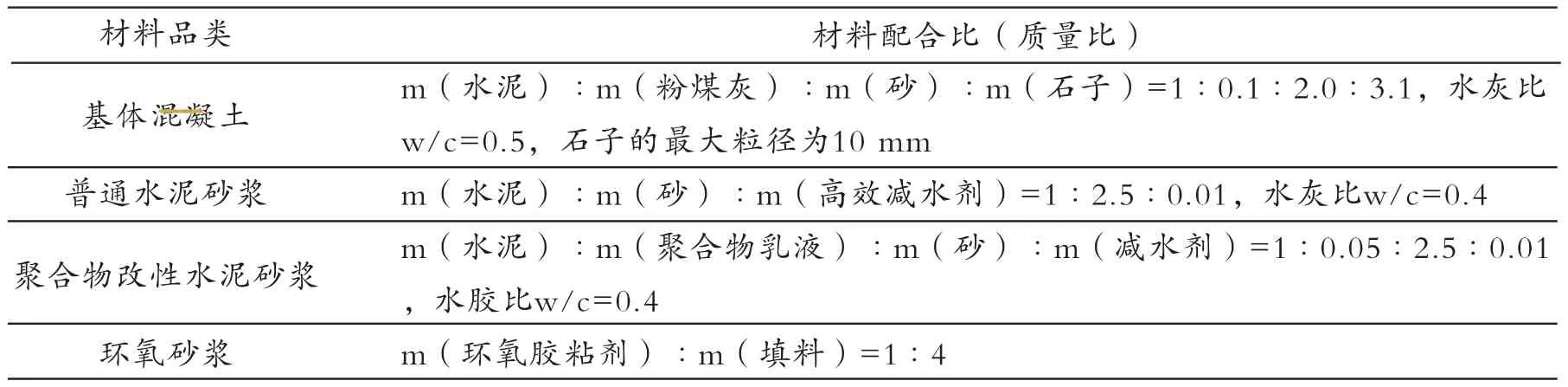

表2 材料的配合比Tab.2 List of material mixing ratio

1.2 实验步骤

(1)截取120 mm的Ф8钢筋若干段,钢筋表面打磨干净后,对钢筋编号并称重。然后在中间段留80 mm空白处,其余地方涂上环氧树脂密封。

( 2)浇 注 1组 100 mm×100 mm×100 mm的混凝土试件,预埋处理好的钢筋,钢筋2端分别留出10 mm(下同);浇注9组100 mm×100 mm×50 mm混凝土试件,插入处理的钢筋,标准养护21 d后,打磨顶面,在其上面分别浇注环氧砂浆、聚合物改性水泥砂浆和普通水泥砂浆。再分别按标准养护7 d。

(3)为了加速钢筋的腐蚀,将A、B、C组试件放在真空干燥箱中干燥24 h,然后将整个试件浸泡在水中72 h为一个循环。

(4)放置180 d后将试件破碎,取出钢筋将表面的铁锈打磨干净后称量,计算钢筋的失重率。

1.3 腐蚀速率计算方法

式(1)为腐蚀速率计算公式。

式中:K—常数;T—试验周期(h);Δm—腐蚀试验中钢筋的质量损失(g);D—试验材料的密度(g/cm3);A—钢筋的腐蚀面积(m2)。

2 结果与分析

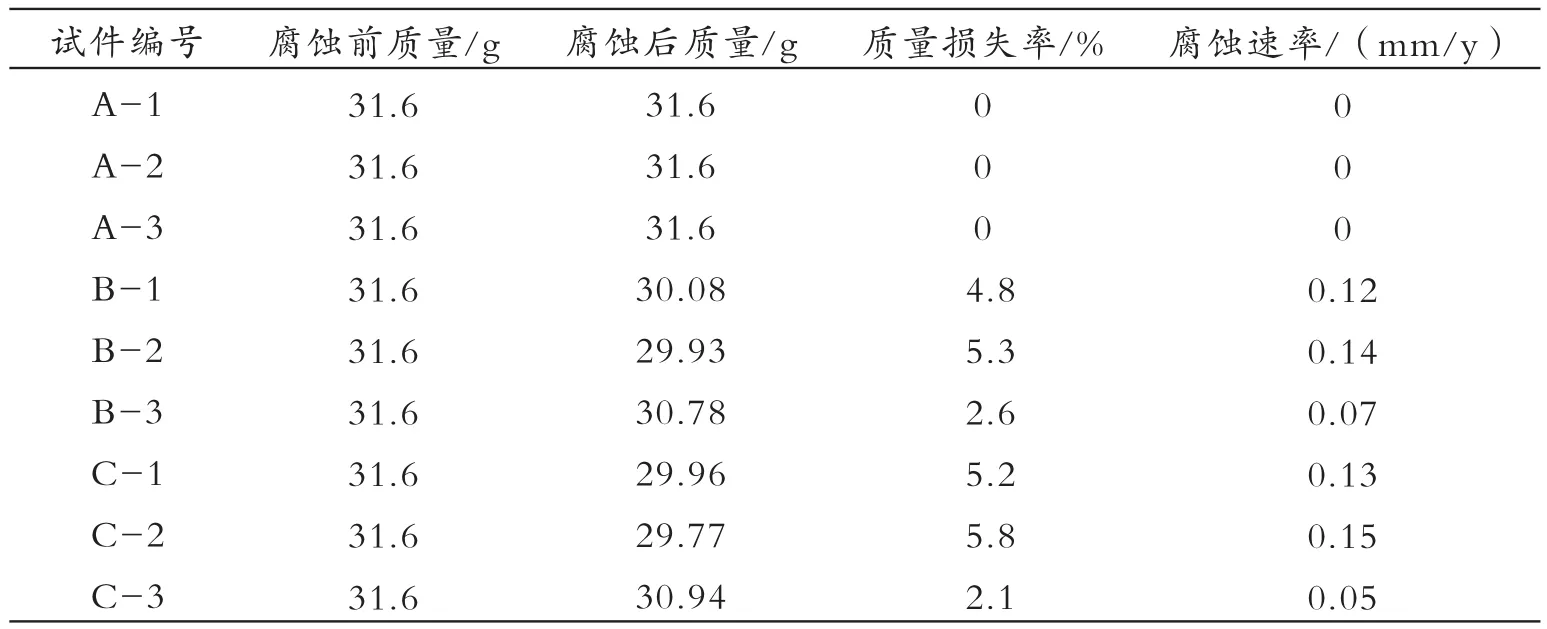

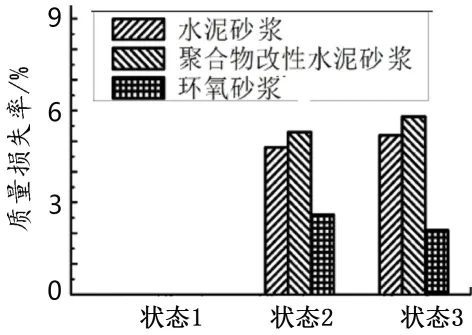

试件中钢筋腐蚀前后的质量及质量损失率如表3和图1、图2所示。

表3 钢筋腐蚀前后的质量及质量损失率Tab.3 Mass before corrosion and mass loss rate after corrosion

图1 钢筋腐蚀质量损失率Fig.1 Mass loss rate of reinforcement corrosion

图2 钢筋腐蚀速率Fig.2 Corrosion rate of reinforcement

在状态1条件下,所有的试件均未发生明显腐蚀现象;而状态2中所有试件中的钢筋均发生腐蚀,B1与B2中基体混凝土与修补材料包裹部分均能看到腐蚀,尤其在基体混凝土中腐蚀更甚。钢筋锈蚀总量B2相对最大,B1次之,B3内的钢筋仅在混凝土基体包裹部分发生了腐蚀而在环氧砂浆包裹部分并未发现明显的腐蚀点(见图3)。状态3中观察到的现象与状态2基本一致(见图4)。

图3 B3组试件钢筋锈蚀Fig.3 Corrosion state of steel bar specimen in B3 group

图4 C1组试件钢筋锈蚀Fig.4 Corrosion state of steel bar specimen in C1 group

根据钢筋腐蚀理论[5,6],钢筋锈蚀的总电流是包括微观腐蚀和修补材料与混凝土之间抗渗性不同引起的宏观腐蚀。丁苯改性水泥砂浆与混凝土的抗渗性较普通水泥砂浆差异更大,宏观腐蚀相对严重,总体表现的腐蚀也更甚。但本试验用聚合物改性砂浆的聚灰比仅为5%,未能将其自身抗渗性与普通水泥砂浆明显区分开,外界的氧气、水侵入后,2种修补材区域和基体混凝土区的氧气浓度差异并不大,而且不同组试件中氯离子的浓度相同,浓度差异也很小,最终电位差相差当然也很小,所以没能看到明显的加速腐蚀现象。B3、C3中钢筋腐蚀程度相对最小,虽然环氧砂浆的抗渗性远远超过基体混凝土,但其不导电、不透气以及腐蚀性介质(水、氧气、氯离子等)无法到达钢筋表面,对钢筋不产生化学作用,故修补区内的钢筋实际处于绝缘状态,即使产生宏观腐蚀电位,由于环氧砂浆电阻极大,离子回路内的腐蚀电流也会很小,故钢筋的腐蚀速率将较大程度地放缓。

对比状态2和状态3的试验结果可以发现,状态2修补区未掺入氯化钠盐,钢筋的微观腐蚀应该比状态3小,但2种状态钢筋的总腐蚀程度接近,分析其原因可能是因为状态2的修补材料和基体内的氧浓度不同,而且氯离子浓度差异较大,导致的宏观腐蚀亦较大,最终结果是状态2和状态3钢筋的总腐蚀量差异不明显。

3 工程实例

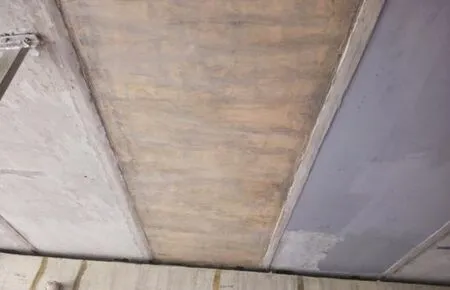

栗树桥位于云南省保山市腾冲蚂黑线(S310)K142+994处,桥面总宽9.00 m,车行道宽7.00 m,上部结构为8 m×20 m的预应力混凝土空心板。该桥于2008年建成通车,2016年改造加固前桥梁空心板已存在顺筋裂缝,腐蚀钢筋的浮锈斑扩散到周围混凝土,混凝土也出现锈附着,但钢筋整体未见明显腐蚀缺损(见图5)。通过分析,现场凿除了破损及裂缝周边的混凝土至露出钢筋(见图6),钢筋用电动钢丝刷除锈至铁白,再在严格质量控制条件下用环氧砂浆进行修复。经过720 d的观察,基体老混凝土与修补区域混凝土均较为完好,未发现任何二次腐蚀破坏迹象(见图7、8)。

图5 钢筋锈斑扩散Fig.5 Diffusion of rust spots of steel bar

图6 凿除破损混凝土Fig.6 Image after chiseling damaged concrete

图7 局部修补Fig.7 Local repairing

图8 板底修补Fig.8 Plate bottom repairing

4 结论

(1)对于局部修补的钢筋混凝土结构,修补材料和基体混凝土的抗渗性不同,会使得修补区和基体混凝土内氧浓度、氯离子含量不同,造成在修补区和基体混凝土区域内的钢筋产生宏观腐蚀电位,从而产生宏观腐蚀电流,加速腐蚀。

(2)虽然修补区和基体混凝土区的钢筋应该也存在腐蚀电位差,但修补区与基体区若没有氯离子侵蚀,钢筋一直处于钝化状态,存在的腐蚀电位也不一定有明显的腐蚀现象出现。

(3)氯离子诱发的钢筋混凝土锈蚀的局部修补中,必须将达到临界值的氯离子浓度区域完全清除,否则修补区周围钢筋还会继续腐蚀,而且腐蚀速率可能会增加。

(4)虽然在处理氯离子诱发的钢筋混凝土锈蚀局部修补中,应选择渗透性相近的修补材料以尽量减少宏观腐蚀电位,但环氧砂浆因其良好的致密性和电绝缘性,仍然使得修补后钢筋总腐蚀速率相对最小。

(5)通过高速公路桥梁养护维修的施工实例,验证了环氧材料适用于混凝土结构漏筋的修补。

[1]蒋正武,龙广城,孙振平.混凝土修补原理、技术与材料[M].北京:化学工业出版社,2008.

[2]姬永升,袁迎曙,丁北斗.钢筋混凝土结构局部修补电化学不相容试验研究[J].混凝土,2004,6:3-6.

[3]Gu P,Beaudion J J,Tumidajski P J,et al.Electrochemical incompatibility of patches in reinforced concrete[J].Concrete international,1997,19(8):68-72.

[4]洪定海.盐污染混凝土结构钢筋腐蚀破坏的局部修复[J].建筑材料学报,1998,1(2):164-169.

[5]龚敏,余祖孝,陈琳.金属腐蚀理论及腐蚀控制[M].北京:化学工业出版社,2009,1.

[6]张伟平,王晓刚,顾祥林.加速锈蚀与自然锈蚀钢筋混凝土梁受力性能比较分析[J].东南大学学报,2006,36(2):140-144.