锆材换热器管板复合层修复实例

王星海

(中石化长城能源化工(宁夏)有限公司,宁夏 银川 750411)

1 设备概况

中石化长城能源化工(宁夏)有限公司有年产30万吨醋酸装置一套,E030101换热器为醋酸反应釜R-030101的外循环换热器,换热器将反应釜温度控制在187~190℃,主要作用是通过E-030101换热来带走或提供热量(有两种模式即加热、冷却),对反应釜温度实现精调节。

换热器为2管程、卧式、釜式U型管换热器,换热面积FN=336m2。

壳程:设计压力为1.6MPa,设计温度200℃,介质为S7蒸汽或除盐水,材质为304。

管程:设计压力为3.0MPa,设计温度188℃,介质为反应釜液(醋酸、碘甲烷、氢碘酸、水、铑、CO),材质为304/TA2/R60702。

E030101锆换热器管程介质为醋酸反应液,腐蚀性极强,反应压力为2.8MPa,为此换热管材质采用Zr702无缝管,管箱采用锆复合板结构,管板由Zr702(9mm)+Ti(2mm)+304(156mm)三层爆炸复合板而成,其结构见图1。

图1 复合管板简图

2 故障过程

2014年4月醋酸装置水联运时,发现管板复合层界面有一处发生泄漏,在管板密封面上发现一处0.3mm小孔,该小孔与管板泄漏处位置相对应,确认此小孔即为泄漏源。对该小孔进行打磨、补焊,着色复查合格,管板表面其它部位未发现有缺陷。

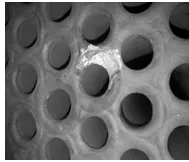

2014年6月醋酸装置开车后,管板侧处也持续发生两处明显泄漏点,起初认为是管板法兰缠绕垫处泄漏,进行螺栓热紧,未有效果。在2014年7月10日对其更换了垫片,开工后原泄漏点还在泄漏,后来对泄漏处进行了清理,经仔细观察这两处泄漏点,是发生在复合层界面上,与水联运时漏点情况相似,泄漏点见图2、图3。

图2 泄漏点1

图3 泄漏点2

2014年7月27日晚因甲醇装置CO压缩机停车,醋酸装置同步停车。7月29日拆下管箱,对管板表面做100%着色检查,管板密封面上发现六处表面裂纹(见图4、图5),其中一处发生在原补焊焊缝上,其余五处为新发现缺陷,此外还有一处管板与列管焊缝发生腐蚀缺陷(见图6)。

3 原因分析及修复方案

图4 管板密封面缺陷1

图5 管板密封面缺陷2

图6 管板与列管焊缝缺陷

此管板在运行不长时间内多次、多处发生裂纹,主要集中在约4mm厚的锆层密封面,原因分析如下。

锆层厚度设计为9mm,锆层密封面经过机加工后厚度减变为4mm,复合板在经过爆炸复合后会产生较大的内应力,容易产生缺陷(裂纹)。

针对现场条件和实际情况,制定以下具体修复方案。

3.1 消除原管板锆层密封面缺陷

3.2 管板密封面加焊锆材密封环

增加锆材密封环的作用是:由于原密封面只有4mm,其内部已有较多产生裂纹的隐患,在今后的生产运行中有些裂纹还会逐渐形成,我们用这一层9mm的锆环(板材加工的锆环)覆盖在有缺陷的原密封面上,使原密封面不与腐蚀介质接触,减少原密封面产生泄漏的可能性。

3.3 管箱隔板密封面加锆条

由于管板密封面厚度增加了9mm,故对管箱隔板密封面加高以适应配套安装。

4 处理过程

4.1 对原管板锆层密封面缺陷进行修复

(1)对管板密封面6处缺陷(5处裂纹,1处圆形缺陷),换热管管口焊缝处1处腐蚀。用金属磨头挖除缺陷,氩弧焊补焊并磨平焊缝,并对补焊处100%PT,检测合格。(2)管板密封面及内侧100%UT(超声波)检查:检查复合板的贴合情况及锆材内部缺陷并备案。(3)对管箱密封面平整度和密封面划痕缺陷进行检查,对密封面存在的划痕和拉伤进行修磨处理。

4.2 管板密封面加焊锆材密封环及管箱隔板加锆条

(1)在现有出现缺陷进行补焊后的密封面上覆盖一层9mm锆环密封面(在生产厂家完成双面加工平整,密封面侧精加工),与管板凸台45°坡口处全焊透,外圆采用密封焊并增设检漏孔。对密封面外圈及管箱管板进行坡口加工,密封面及施焊处进行抛光处理并用丙酮清洗后进行焊环及管箱隔板加高组装点固。(2)施加防变形工装后,对焊环内外侧进行密封焊。防变形工装拆除后,对换热器壳层进行0.4MPa空气气密检测合格、PT检测合格后,进行内侧氩弧焊填充,完成后进行100%PT,检测合格。管箱隔板加高进行氩弧焊填充后进行100%PT检测合格。(3)试压。为了确保检修质量,锆环焊接完毕后,在管板法兰面安装试压工装,在壳程充压缩空气0.4MPa进行气密查漏,合格后回装管箱。

为保证管箱法兰与新增加的锆密封面的密封效果,在缠绕垫上缠绕聚四氟乙烯带(新增加的锆密封面在施焊过程中会产生小的变形,使密封面不平整,为了防止密封面产生泄漏,缠了这些四氟乙烯带起到填充的作用),同时将原紧固螺栓更换为42CrMo高强度螺栓。

5 修复后运行情况

E030101锆材换热器修复后,运行至今,再无泄漏发生,达到了修复目的。

6 结语

针对锆材换热器管板复合层出现泄漏的情况,根据实际情况,对其进行修复,恢复了设备的原有性能,运行至今再无泄漏发生,对于复合板结构的特材设备检维修具有一定的指导意义。

[1]GB150-1998,钢制压力容器[S].全国压力容器标准化技术委员会,1998.

[2]石油化工设备维护检修规程,第三册[M].中国石化集团公司,中国石化出版社,2004.

[3]E030101换热器竣工图,南京德邦金属装备工程股份有限公司,2013.