掘进机液压系统热平衡研究及冷却器设计

权钰云

(中国煤炭科工集团 太原研究院有限公司,山西 太原 030006)

0 引言

掘进机工作环境中煤尘和岩粉较多,通风条件差,油箱的体积受巷道空间的严格限制,易导致液压系统油温过高。一般情况下,掘进机采取循环作业形式,在掘进1~3m后,会停机2~4h,进行支护作业,液压系统积累的热量会在这段时间内散发,使掘进机的油温不致过高。但在某些情况下,如巷道顶板条件较好、空顶距较大,掘进机超长时间连续工作时,其液压系统温升过快。掘进机的正常工作油温为35℃~65℃,最高允许油温为70℃,若循环油液温度过高,将导致掘进机整体作业能力下降。因此在合适的温度下,保持液压系统热平衡,对掘进机的正常运行,各液压元件的动态和稳态性能,掘进机的效率、可靠性及稳定性都有着重要的作用。

1 掘进机液压系统组成及能量传递过程

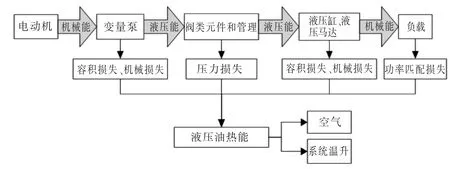

液压系统是掘进机的重要组成部分,除截割头的旋转外,其它所有动作均由液压驱动。掘进机工作时,电动机输出的机械能通过变量泵转化为液压能,然后通过先导阀、多路阀控制流量的大小、方向,使其作用于执行元件,使液压能再转化为机械能,实现截割升降、回转、行走、装载、运输等各项动作,最后通过多路阀流回油箱,完成一个工作循环。掘进机液压系统循环油路如图1所示。

图1 掘进机液压系统的循环油路Fig.1 Circulating oil path of hydraulic system of excavator

在掘进机作业时,液压系统存在多种功率损失,包括液压泵、液压马达和液压缸的机械损失和容积损失;阀类元件和管路的压力损失;液压油的粘性摩擦损失;电动机功率与负载不匹配的损失等。这些损失几乎全部转化为热量,这些热量除一部分散发到周围空间外,大部分使系统油温升高。掘进机液压系统能量传递过程和功率损失如图2。

2 液压油油温过高的原因和危害

2.1 液压油油温过高的原因

掘进机液压系统中功率损失虽然不可避免,但设计不合理和操作不当也会加剧功率损失,使油温升高。

图2 掘进机液压系统功率损失和能量传递过程Fig.2 Power loss and energy transfer process of hydraulic system of excavator

(1)油品选择不当。液压油的种类和粘度等级不符合要求或不同牌号的液压油混用,都会造成油液运动粘度过高或过低。若粘度过高,则运动阻力增加,功率损失增大;若粘度过低,则泄漏增大,两者都会导致油温升高。

(2)污染严重。巷道环境恶劣,随着掘进机工作时间的增加,油液中易混入杂质和污物,受污染的油液进入液压元件的配合间隙中,会破坏配合表面的精度和粗糙度,破坏密封,使泄漏增加,导致油温升高。另外,杂质和污物等通过过滤器时,会被吸附在滤芯上,造成吸油阻力,使能耗均增加,也会导致油温升高。

(4)液压系统设计不合理。液压元件选用不合理,元件若不能满足系统流量要求,会在使用中使阀口流速过高,造成较大的压力损失;回路中存在多余的元件和管路,会降低系统效率;管路设计和安装不合理,会造成压力损失和沿程压力损失;油箱设计不合理,容积小,散热面积不够。这些都会导致油温升高。

(5)冷却系统工作不良。通常,掘进机采用水冷式冷却器对液压系统进行强制冷却。但当水冷式冷却器散热片过脏或水循环不畅时,会使其传热系数降低,导致油温升高。

2.2 液压系统油温过高的危害

油温过高,会使油液粘度降低,泄漏增大,运动元件之间的油膜变薄或被破坏,运动阻力增大,磨损加剧;橡胶密封件变形,提前老化失效,造成泄漏;加速油液氧化变质,降低油液使用寿命,并析出沥青物质,堵塞阻尼小孔和阀口,导致压力阀调压失灵、流量阀流量不稳定和方向阀卡死不换向;油的空气分离压力降低,空气逸出,产生气穴,从而导致掘进机工作性能降低。

3 液压系统热平衡计算

3.1 液压系统系统发热功率计算

发热功率的计算,可采用两种方法:一种是通过元件的功率损失计算发热量,这种方法直接分析发热源,可采取针对性措施减少发热量;另一种是通过系统的输入功率和执行元件的有效输出功率来计算发热量,这种方法不需要考虑每一个发热源,但需要掌握系统工况随时间变化的特性。

3.1.1 按元件功率损失计算

(1)液压泵功率损失引起的发热功率:H1=P(1-η)。 其中:P—液压泵的总功率,P=pq/η;η—液压泵的总效率,一般在0.7~0.85之间,常取0.8;p—液压泵实际出口压力;q-液压泵实际流量。

(2)液压阀功率损失引起的发热功率:H2=p1q1。其中:p1—通过阀的压力损失,根据测试数据统计,一般取阀口压降为1.4MPa;q1—流经该阀的流量。

资产管理人员在进行学校资产管理工作的过程当中,需要采集、盘点和校对相关数据等信息。学校固定资产的管理当中全面引用互联网技术可以对校园当中的资产信息进行全面有效的收集与整理,且资料的准确性非常高,通过将资产的详细资料信息与整体的系统数据进行实时更新,能够在需要的时候快速准确地完成清查工作,以此有效地避免了错查、漏查等情况的产生,从而全面提高了各学校相关工作人员对于资产管理的准确性。

(3)管路及其他功率损失引起的发热功率:H3=(0.03~0.05)P。此项功率损失,包括很多复杂的因素,由于其值较小,加上管路散热的关系,在计算时一般取全部能量的0.03~0.05倍。

(4)系统总的发热功率损失:H=∑Hi=H1+H2+H3。

3.1.2 按系统输入功率和执行元件有效输出功率计算

当把液压系统当作能量整体,电动机向液压泵输入能量和执行元件向外输出能量的差值即为系统的损失即系统的发热量。系统的发热功率为:H=Pp-Pe。其中:Pp—液压泵的输入功率,Pp=M入n入/9549,M入—电机输入轴的扭矩;n入—电机输入轴转速。Pe—执行元件的输出功率,对于液压缸:Pe=Fv/1000,F—液压缸的外负载;v—液压缸的伸缩速度,对于液压马达:Pe=Mmnm/9549,Mm—液压马达的输出扭矩;nm—液压马达输出轴转速。掘进机一般为双联泵或三联泵,计算时应把每台工作泵的功率都计算在内。

3.2 液压系统散热功率计算

掘进机液压系统产生的热量,较少一部分向外部辐射,另一部分则由液压油及装置本身吸收,当各部分产生的热量、温度达到一定数值,发热量和散热量相平衡,系统即保持一定的温度不再上升。系统自然散热主要靠油箱和管路,管路的发热小且和散热基本平衡,通常只计算油箱的散热。

3.2.1 油箱散热计算

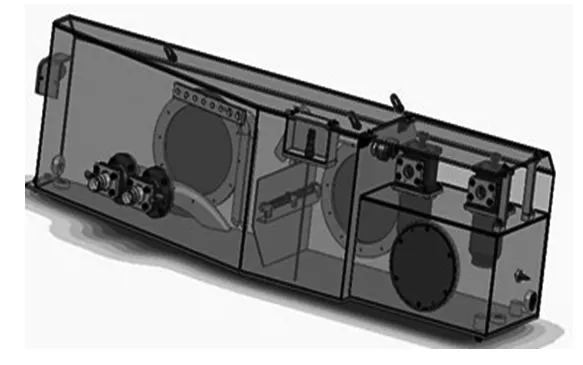

掘进机油箱的结构如图3所示。

图3 掘进机油箱Fig.3 To dig into a fuel tank

油箱的散热面积:A箱=A1+A2/2。其中:A箱—油箱总散热面积;A1—与油直接接触的散热面积;A2—与油不直接接触的散热面积。因A2表面温度低,故只取它实际表面的一半作为与油直接接触的表面。

油箱的散热功率:H箱=k箱A箱△T。其中:k箱—油箱的传热系数,巷道通风很差,取k箱=10;△T—系统温升△T=T2-T1(T1为环境温度,T2为系统达到热平衡时的温度)。

3.2.2 冷却器的散热功率

掘进机由于巷道空间的限制,增大油箱容积的空间很小;增大冷却水量则会在巷道处于底板松软或下坡的情况下使行走链轮打滑,影响掘进机的工作效率,因此必须在冷却系统采取强制水冷的措施来降低液压系统温升。

(1)当掘进机处于长期连续工作状态时,为了保持液压系统热平衡状态,系统热量一部分由油箱散发外,其余全部由水冷却器散发,根据热平衡公式,水冷却器散热功率为:H冷=H-H油。

(2)冷却器散热面积:A冷=H冷/(k冷△t)。

式中△t=(t1+t2)/2-(t3+t4)/2,△t—油和水之间的平均温差;k冷-冷却器的传热系数;t1—液压油进口温度;t2—液压油出口温度;t3—冷却水进口温度;t4—冷却水出口温度。

考虑到水冷却器工作时中散热片污染,导致实际散热面积减少,因此在选择冷却器时,一般计算出来的散热面积增大20%~30%。

(3)冷却器的冷却水吸收的热量应等于液压油释放的热量,即 C2Q2ρ2(t4-t3)=C1Q1ρ1(t1-t2)=H冷。 因此需要的冷却水量 Q2=C1Q1ρ1(t1-t2)/C2ρ2(t4-t3)。 Q1、Q2—油 和 水的流量;C1、C2—油和水的比热容;ρ1、ρ2—油和水的密度。

当系统达到热平衡时,系统的发热量等于散热量,由于油箱容积受限,油箱散发的热量远远小于系统的发热量,若只考虑冷却器所散发的热量时,系统的温度T随运行时间 t的变换关系为:T=T1+H冷/k冷A冷[1-exp(-k冷A冷t/C1m)],当时间 t→t∞时,系统的平衡温度为 T=T1+H冷/k冷A冷,m—油液的质量。

4 仿真

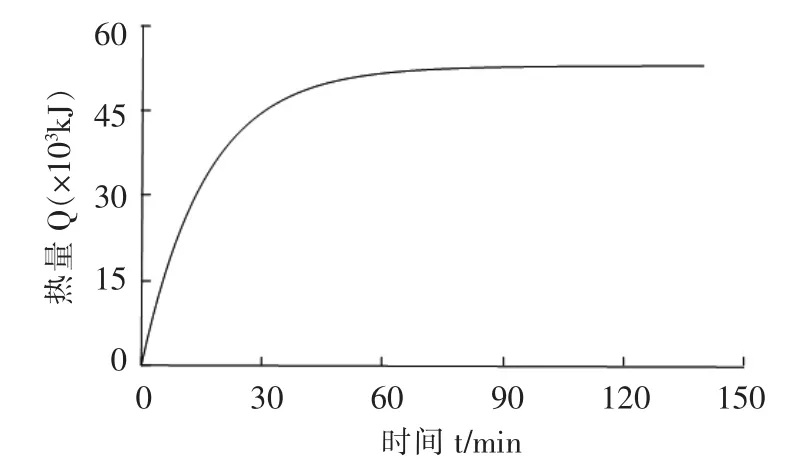

利用SimulationX对增加了冷却器的掘进机液压系统温度进行仿真,针对掘进机行走机构、刮板机构和装载机构共同动作工况进行计算,此时液压系统的发热功率最大。 按巷道温度为20℃,液压油比热容 C=1675J/(kg·℃),油液质量m=900kg,冷却器需要散发的热量H冷=55kW。

设定冷却器的散热面积为12m2,传热系数为130W/(m2·℃)时液压系统的热量变化曲线和热量变化率曲线如图4、5所示。

图4 液压系统热量Fig.4 Hydraulic system heat

图5 液压系统热量变化率Fig.5 Heat change rate in hydraulic system

图4显示随着系统趋于热平衡状态,系统的发热量随时间线性增加,在热平衡状态时趋于恒定;图5显示系统热量的变化率与时间呈线性递减变化,达到热平衡状态时,变化率趋向于零。

设定冷却器传热系数为130W/(m2·℃),散热面积分别为10m2、12m2、14m2时液压系统的温度变化曲线如图6所示。

图6 不同散热面积下系统的温度Fig.6 Temperature of the system under different heat dissipation areas

由图6可以看出,当冷却器的传热系数不变,散热面积越大,热平衡温度越低;随着散热面积的增大,温度的响应时间减小。

设定冷却器的散热面积为12m2,传热系数别为100W/(m2·℃)、130W/(m2·℃)、160W/(m2·℃) 时液压系统的温度变化曲线如图7所示。

由图7可以看出,当冷却器的散热面积不变,传热系数越大,热平衡温度越低;随着传热系数的增大,温度的响应时间减小。

图7 不同传热系数下系统的温度Fig.7 Temperature of the system at different heat transfer coefficients

5 结束语

从掘进机液压系统温升原因和危害以及热平衡分析中可知,为尽可能地减小温升,达到热平衡状态,在掘进机整机结构允许的情况下,应尽可能增大油箱的散热面积,合理的选择冷却器和冷却水量等。通过仿真分析可知,提高冷却器的散热面积和传热系数均可使系统温度的稳态值减小,响应时间缩短。以EBZ260W型掘进机为例,综合考虑冷却器的安装空间和传热系数,合理选择散热面积为 12m2,传热系数为 130W/(m2·℃)水的冷却器,液压系统温度随着时间线性增加,在80min达到热平衡温度,约为55℃,系统拥有较好的动态和稳态特性,能够满足实际的使用需求。

[1]周汝胜,焦宗夏,王少萍.液压系统故障诊断技术的研究现状与发展趋势[J].机械工程学报,2006,9.

[2]温永民,陈琴亮.掘进机液压系统温升的控制[J].煤矿机械,2009,5.

[3]陈艳玺.煤矿井下液压钻机油箱和冷却器设计 [J].煤矿机械,2013,5.

[4]张伟,贾福音,董孟娟.液压系统热平衡匹配研究[J].液压气动与密封,2013,1.

[5]毛继伟.EBJ120TP型掘进机液压系统温度控制的研究[J].煤矿现代化,2011,1.

[6]高春花.降低EBZ200A型掘进机液压系统温升的方法[J].煤矿机械,2009,7.

[7]李宏伟.影响40T支架搬运车液压系统油温的因素[J].煤矿机械,2011,4.

[8]史美中,王中铮.热交换器原理与设计[M].南京:东南大学出版社,1989.