不同改性锌铝水滑石的制备及其对聚氨酯脲性能的影响*

代娇娇,李再峰,温永红

(青岛科技大学 生态化工国家重点实验室培育基地,山东 青岛 266042)

层状双金属氢氧化物(LDHs)/聚合物纳米复合材料[1-4][5]2236-2240越来越多地受到人们的关注。因LDHs在聚合物基体的均匀分散,可有效地提高材料的热稳定性、阻燃性、机械性能、气体阻隔性。LDHs是一种电荷密度高、层间距小、强亲水性的阴离子型层状化合物。其结构类似于水镁石,片层上不同阳离子可稳定八面体上的羟基,三价阳离子的同晶替换,使之形成带正电荷的金属层用以平衡层间阴离子[6],此阴离子均可进行离子间交换。

为提高LDHs在聚合物基体中的分散性,增大二者的相容性,在与聚合物复合前对其进行适当的有机改性,从而达到增强增韧的效果。据报道,已有诸多阴离子实现了对LDHs的改性,如普通有机阴离子、羧酸盐、有机硫酸盐、聚合物阴离子及复杂阴离子(如多金属氯酸盐)[7]4021-4025[8]2583-2584等。实现有机改性的方法主要有共沉淀法、离子交换法、煅烧法、再水合法。目前,经有机改性的LDHs已广泛应用于多种以热塑性、热固性聚合物(聚甲基丙烯酸甲酯[9-10]、聚苯乙烯[11]、尼龙6[12-13]、聚氯乙烯[14]3312-3316、环氧树脂[15])为基体的复合材料中,对聚合物的应用前景具有实际意义。报道中对LDHs的改性多采用有机小分子盐[8]2583[14]3311-3312类,使LDHs的层间距增大,然后采用不同的聚合技术得到LDHs/聚合物纳米复合材料。该方法制备的复合材料主要以插层结构为主,无机材料粒子对材料的性能改善效果不明显。

本课题组在文献基础上[7]4021-4025[16],分别以十二烷基硫酸钠(SDS)、阴离子水性聚氨酯为改性剂,通过超声波助混技术实现对ZnAl-LDHs的有机化改性,研究不同改性剂对LDHs的改性效果,比较了其对疏水性能的影响。将改性水滑石杂化物与聚氨酯脲(PUU)进行复合,研究有机改性的LDHs在PUU基体中的分散状况,及其对复合材料力学、热学性能的影响。

1 实验部分

1.1 原料

硝酸锌:分析纯,天津市巴斯夫化工有限公司;硝酸铝:分析纯,天津市津科精细化工研究所;氢氧化钠、SDS:分析纯,天津博迪化工股份有限公司;聚四氢呋喃醚二醇(PTMG-1000)、甲苯二异氰酸酯(TDI):工业品,德国BASF化工有限公司分装进口;二甲硫基甲苯二胺(DMTDA):工业品,淄博辛龙化工公司;2,2-羟基甲基丙酸(DMPA):工业品,山东国安化工有限公司;1,4-丁二醇(BDO):分析纯,国药集团化学试剂有限公司;1,4-二氧六环:分析纯,天津市富宇精细化工有限公司。

1.2 仪器及设备

D-MAX2500/PC X射线衍射仪(XRD):日本理学公司;510P型傅里叶红外光谱仪(FT-IR):美国Nicolet公司;STA449C热重分析仪:德国Netzsch-Gerate Ball公司;MZ-4000D电子万能试验机:中国江苏明珠试验机械有限公司;T型微反应器:中国科学院大连化学物理研究所。

1.3 实验过程

1.3.1 ZnAl-LDHs的制备

将9.91 g Zn(NO3)2·6H2O和6.27 g Al(NO3)3·9H2O溶于500 mL去离子水中,得到混合盐的浓度为0.1 mol/L;再将3.93 g NaOH溶于500 mL去离子水中,得到碱溶液。将两种溶液通过微反应器进行共沉淀制得ZnAl-LDHs,溶液流速均为20 mL/min,控制悬浊液的pH值为7.9。然后在转速为12 000 r/min下离心5 min并反复水洗3次后得到产物。将所得产物(固含量为7%)用去离子水分散,配制成固体质量浓度为20 g/L的凝胶状分散液,室温下胶溶24 h。

1.3.2 改性类水滑石杂化物(SDS-LDHs、P-LDHs)的制备

将处理好的凝胶状分散液加入到500 mL三口瓶中,快速搅拌及超声条件下,缓慢滴加计量的SDS(或阴离子水性聚氨酯),反应8 h。改性完毕后,将得到的白色产物抽滤,去离子水反复水洗多次以除去未反应的原料。最后置于60 ℃条件下烘干,研磨过筛备用。

1.3.3 PUU复合材料的合成

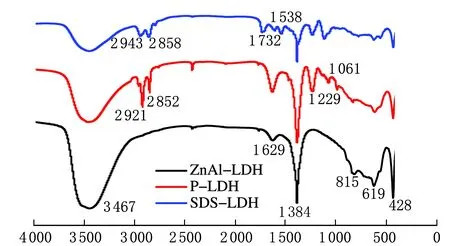

PUU/LDHs复合材料的合成配方如表1所示,其中LDHs的质量分数均为2%。称取计量的ZnAl-LDHs(SDS-LDHs或P-LDHs)于三口烧瓶中,加入计量的PTMG,在电动搅拌及超声条件下分散1.5 h至完全混匀,随后加热至100~120 ℃并在真空条件下脱水1 h。降温至60~70 ℃,缓慢滴加计量的TDI,升温至80 ℃,恒温反应2 h。最后降温至60 ℃,真空脱泡0.5 h得到PUU预聚体。将合成得到的PUU预聚体按扩链系数为0.95加入DMTDA,二者充分混匀后,倒入已预热并涂有脱模剂的模具中,待达到凝胶点时合模,在110 ℃×10 MPa条件下在硫化机成型硫化1 h,得到PUU弹性体。脱模后将试片置于100 ℃烘箱中后硫化8 h,室温放置一周后进行性能测试。

表1 不同种类的聚氨酯复合材料组成配方

1.4 性能测试

采用傅里叶红外变换光谱仪对LDHs和PUU复合材料的结构进行分析,波数范围为400~4 000 cm-1。X射线衍射测试的扫描范围为2°~30°,扫描速度为1(°)/min,Cu靶,辐射电压为40 kV。复合材料的热稳定通过热重分析仪测试,在N2氛围下,升温范围为25~650 ℃,升温速率为10 ℃/min。力学性能按照GB/T 528—2009进行测试,拉伸速率为500 mm/min。硬度按照GB/T 531.1—2008进行测试。每个样品测试5个点,取平均值。

2 结果与讨论

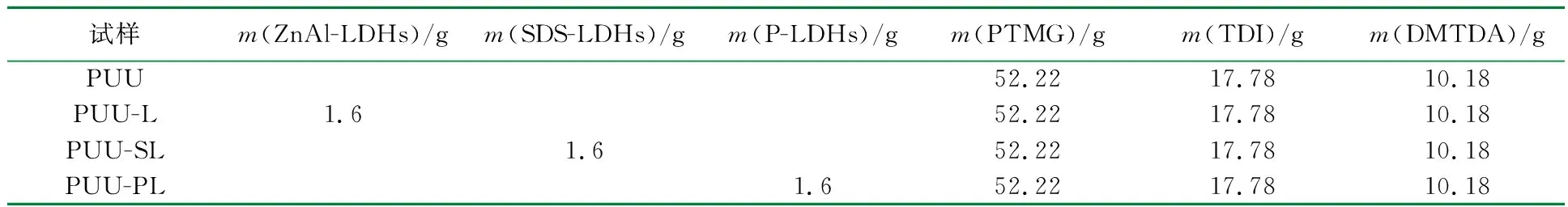

2.1 FT-IR分析

波数/cm-1图1 ZnAl-LDHs、SDS-LDHs、P-LDHs的红外光谱图

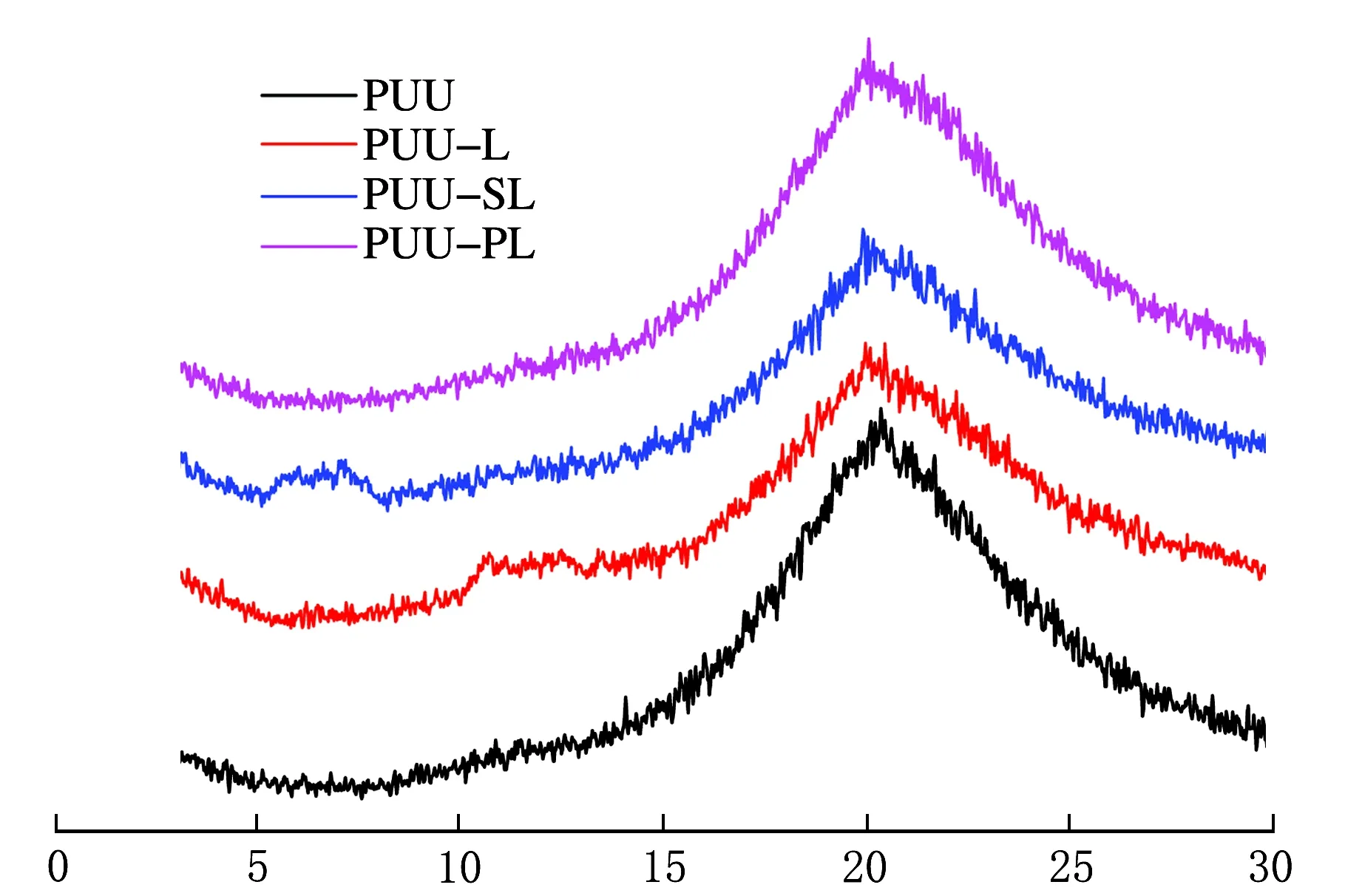

由图2可知,纯ZnAl-LDHs在2θ=10.4°处出现(003)晶面的特征衍射峰,对应的层间距d003为0.85 nm。经有机改性后,SDS-LDHs和P-LDHs分别在2θ=6.5°、10.6°处观察到衍射峰,相对应的层间距分别为1.35 nm、0.83 nm。这表明SDS已成功插入ZnAl-LDHs层间,且层间距增加0.5 nm;而阴离子水性聚氨酯未对LDHs进行插层,因为LDHs表面带结构正电荷,所以聚氨酯阴离子易吸附在其表面,进行表面修饰。同时发现,有机修饰后的类水滑石基线起伏不稳,衍射峰弱且宽。这说明有机物的改性会影响类水滑石片层的堆积,降低结晶性,导致晶形不完整。

2θ/(°)图2 ZnAlLDHs、SDS-LDHs、P-LDHs的X射线衍射图

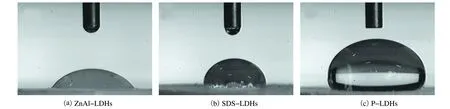

2.2 有机改性水滑石的亲疏水性

用压片机将研磨好的ZnAl-LDHs、SDS-LDHs和P-LDHs粉末碾压成药饼状,以水为基体,通过接触角的测定判断试样亲疏水性。通过量角法测得ZnAl-LDHs的接触角为50°,如图3(a)所示,表现为部分润湿,说明ZnAl-LDHs具有亲水性。SDS-LDHs的接触角为90°,如图3(b)所示,部分润湿,疏水性能提高。这是因为十二烷基硫酸根离子插层于水滑石层间,层间距增大,长碳链的亲油性使其疏水性能提高。P-LDHs的接触角为100°,如图3(c)所示,不润湿,试样由亲水变为超疏水。阴离子水性聚氨酯的COO-与LDHs层板的正负电荷作用,以及二者间的氢键作用使得聚氨酯大分子链包覆于LDHs表面,LDHs由亲水性变为疏水性,从而实现其表面的有机化。

图3 ZnAl-LDHs、SDS-LDHs、P-LDHs的接触角测试

2.3 PUU复合材料的结晶性能

由图4可知,纯PUU及其复合材料均在2θ=20°附近出现宽的衍射峰,对应于PUU的硬段无定型区。加入ZnAl-LDHs时,材料在2θ=10.4°处出现LDHs的特征衍射峰,说明ZnAl-LDHs片层在PUU基体中发生堆积,分散效果不佳。而对于添加SDS-LDHs的复合材料,观察到2θ=5°~6°处有弱的衍射峰,表明SDS-LDHs片层被撑开,与PUU基体具有良好的相容性。在P-LDHs/PUU复合体系中,未出现LDHs的特征衍射峰,说明PUU大分子链破坏P-LDHs片层间作用力,使其难以形成晶体结构,被部分或者完全剥离,分散性良好。

2θ/(°)图4 PUU及其复合材料的X射线衍射图

2.4 PUU复合材料的力学性能

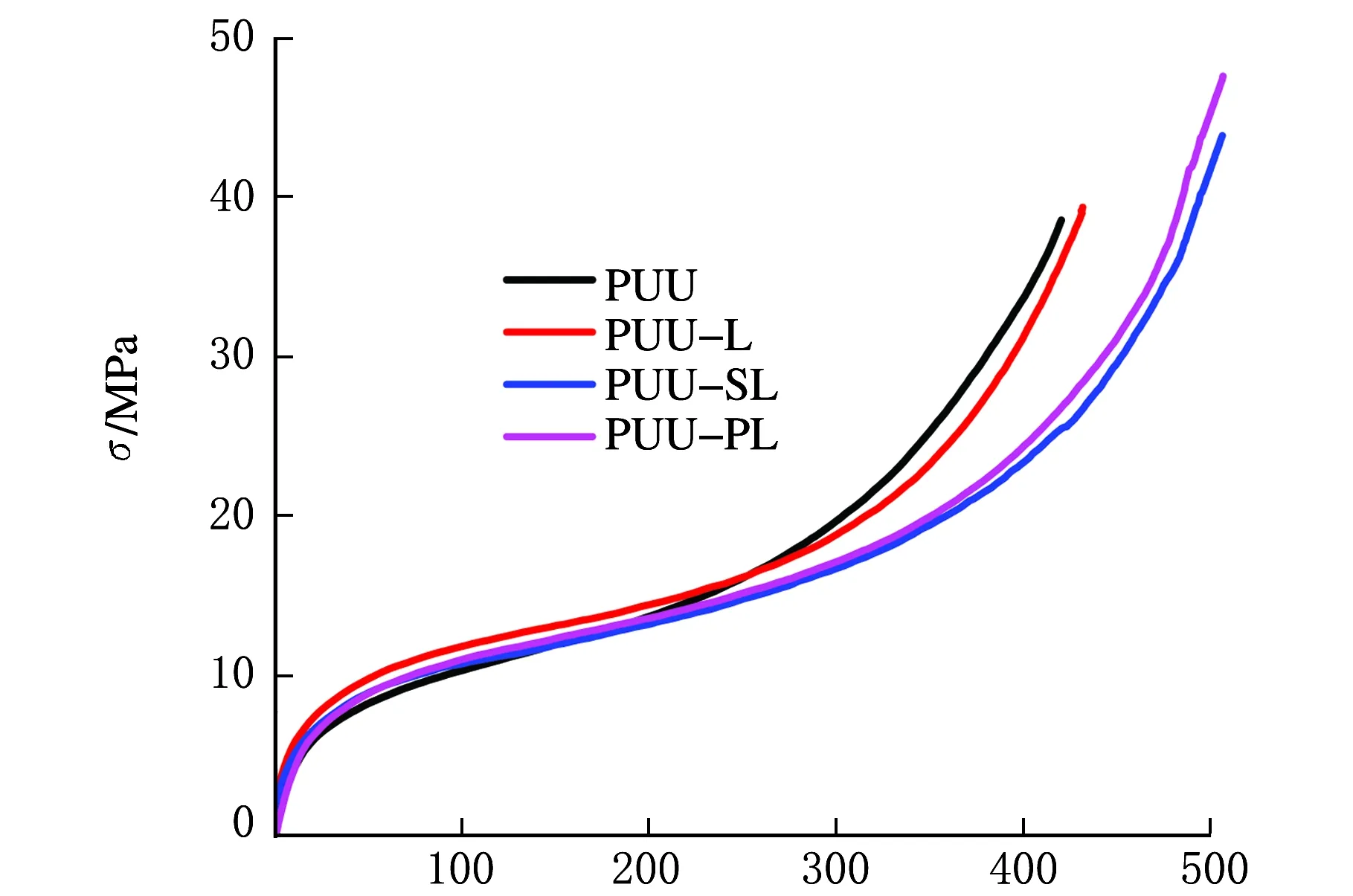

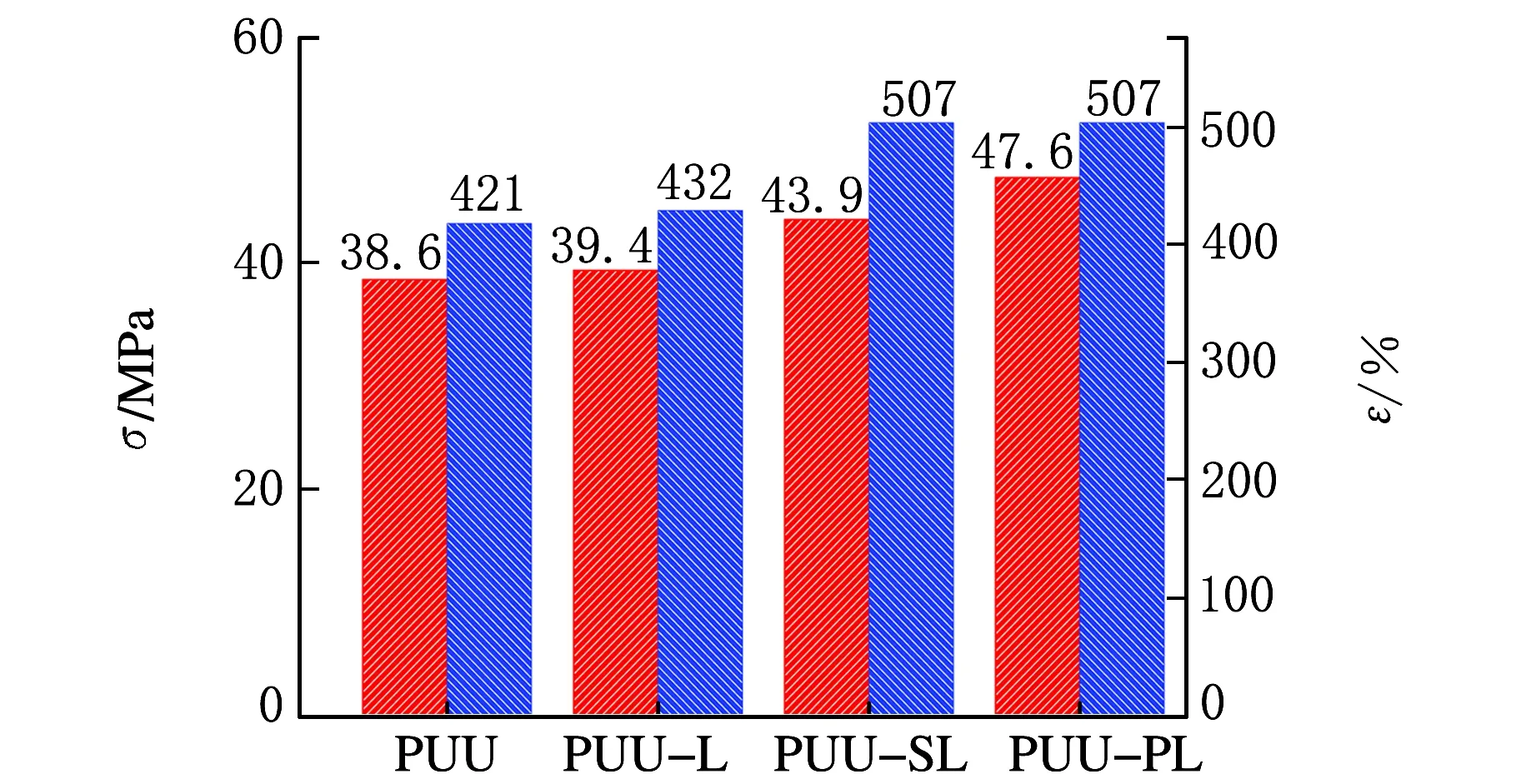

由图5可知,复合材料的拉伸性能较纯PUU均有不同程度的提高,说明适量加入LDHss二维片层粒子,既能提高材料的强度又能提高材料的韧性。图5(b)中,PUU-L、PUU-SL、PUU-PL的拉伸强度(σ)分别为39.4 MPa、43.9 MPa、51.5 MPa,较纯PUU提高2.0%、13.7%、23.3%,PUU-PL的增强显著。这是由于纯ZnAl-LDHs的结晶度高,且与PUU的相容性相对较差,在PUU中难以均匀分散;SDS-LDHs的比表面积大,有机改性后疏水性能提高,较易分散在PUU中,因此可有效提高材料的拉伸性能;高长径比的P-LDHs表面富含羟基,可与PUU大分子链形成强烈的氢键化作用,通过物理交联增强界面间的相互作用。同时,形成的氢键可使无机-有机两相发生黏结,降低相分离程度,提高二者的相容性。对于应变(ε)来说,PUU-L、PUU-SL、PUU-PL复合材料相对于纯PUU分别提高2.6%、20.4%、20.5%。ZnAl-LDHs经有机改性之后,与PUU基体的相容性增加,改性的LDHs与PUU基体的界面黏结作用使得材料在拉伸过程中不易断裂,ε得到提高[17]1708-1709。

ε/%(a)

(b)图5 PUU及其复合材料拉伸性能对比

2.5 PUU复合材料的热稳定性能

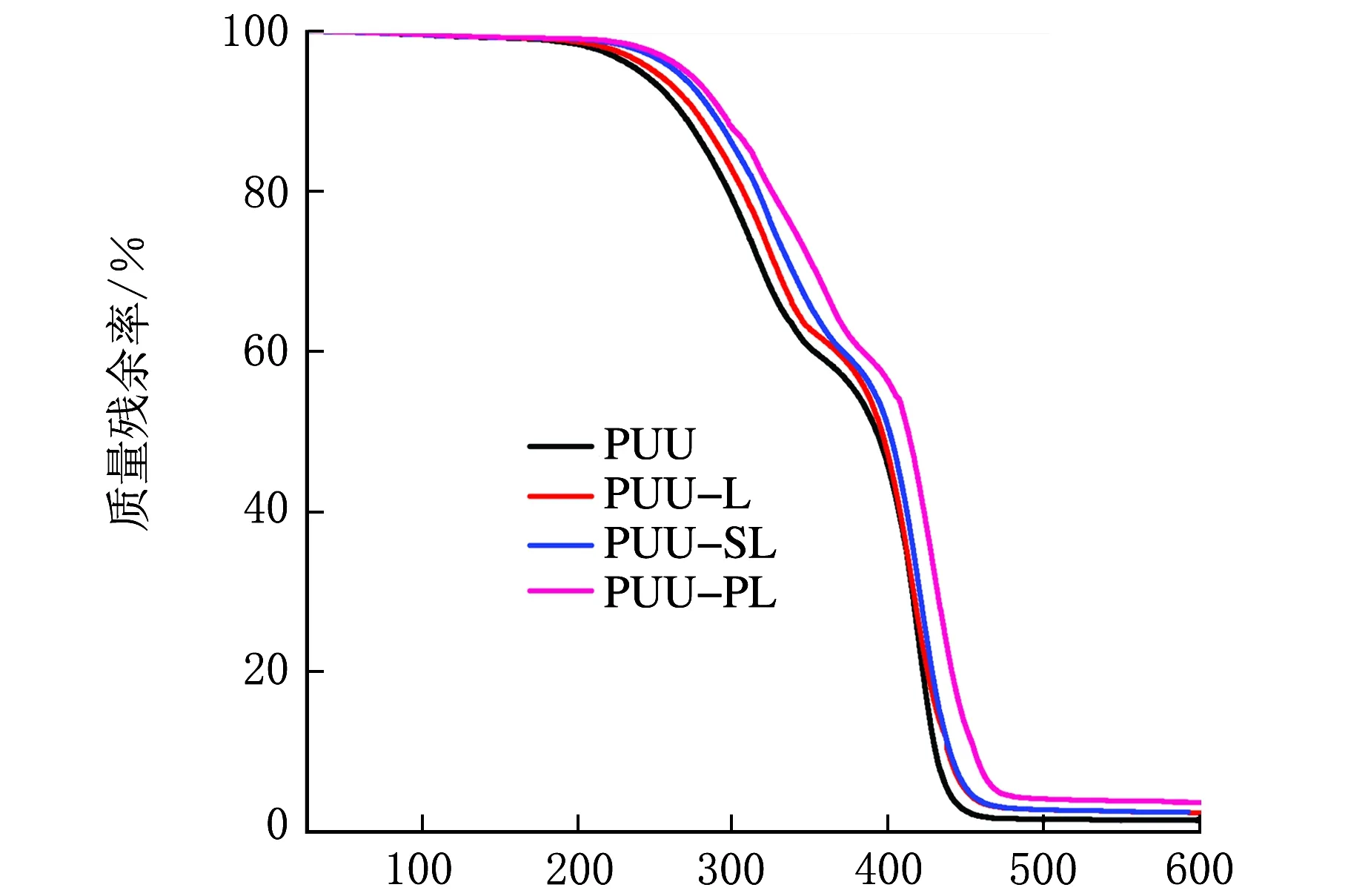

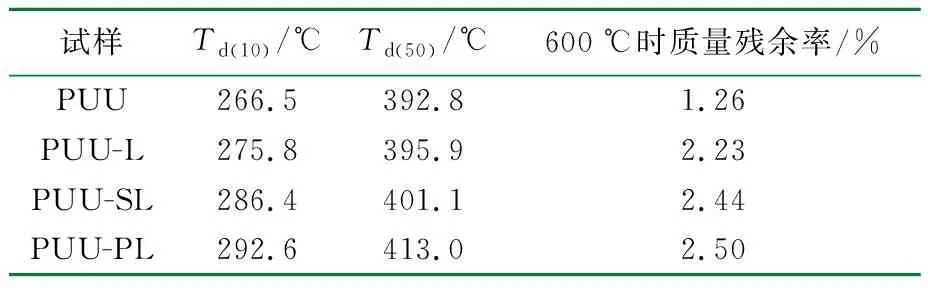

借助图6中的热重曲线研究LDHs对于PUU热稳定性的作用,详细数据如表2所示。热失重率低于10%时,PUU-L、PUU-SL、PUU-PL的热分解温度分别为275.8 ℃、286.4 ℃、292.6 ℃,较纯PUU分别提高9.3 ℃、19.9 ℃、26.1 ℃,这表明类水滑石可有效提高PUU硬段的分解温度。由于表面—OH与PUU极性基团的氢键化作用,热分解需要更高的能量;热失重率为50%时,PUU-L、PUU-SL、PUU-PL复合材料的分解温度依次升高。这是由于纯ZnAl-LDHs与PUU的相容性较差;SDS-LDHs在PUU基体中表现出部分插层,可发挥LDHs的片层纳米作用,使材料的热稳定性提高;P-LDHs表面的—OH与PUU极性基团形成强烈的氢键,热分解需要更高的能量,同时,PUU大分子链插入P-LDHs层间而剥离,与PUU的相容性提高,均匀分散在PUU基体中,对材料内部热量及小分子的传递具有阻隔作用[5]2238-2240。

温度/℃图6 纯PUU及其复合材料热重曲线对比

表2 纯PUU及其复合材料热重数据1)

1) 失重率为10%时所对应的温度为Td(10);失重率为50%时所对应的温度为Td(50)。

3 结 论

(1) 以SDS、阴离子水性聚氨酯为改性剂,利用超声助混技术对ZnAl-LDHs进行修饰,十二烷基硫酸根成功插入层间,层间距增加0.5 nm,疏水角由50°增大至90°;阴离子水性聚氨酯通过结构电荷作用对其进行表面修饰,疏水性能明显提高,疏水角可达100°,改善了ZnAl-LDHs与PUU基体的相容性。

(2) 通过原位聚合法将类水滑石杂化物与PUU复合,二维片层粒子的加入可有效提高材料的力学及热学性能。复合材料体系中,SDS-LDHs主要以插层的形式存在,P-LDHs被PUU大分子链部分剥离,均匀分散在PUU基体中。力学性能测试结果表明,被剥离的P-LDHs片层纳米作用以及P-LDHs和PUU间的氢键、界面黏结作用,有助于复合材料力学性能的提高。同时,P-LDHs片层对复合材料的热分解亦有阻隔作用,材料热稳定性提高。

参 考 文 献:

[1] NYAMBO C,KANDARE E,WILKIE C A.Thermal stability and flammability characteristics of ethylene vinyl acetate (EVA) composites blended with a phenyl phosphonate-intercalated layered double hydroxide (LDH),melamine polyphosphate and/or boric acid[J].Polymer Degradation and Stability,2009,94(4):513-520.

[2] DU L,QU B,ZHANG M.Thermal properties and combustion characterization of nylon 6/MgAl-LDH nanocomposites via organic modification and melt intercalation[J].Polymer Degradation and Stability,2007,92(3):497-502.

[3] WANG Z,HAN E,KE W.Influence ofnano-LDHs on char formation and fire-resistant properties of flame-retardant coating[J].Progress in Organic Coatings,2005,53(1):29-37.

[4] ZHANG M,DING P,QU B,et al.A new method to prepare flame retardant polymer composites[J].Journal of Materials Processing Technology,2008,208(1-3):342-347.

[5] OGASAWARA T,ISHIDA Y,ISHIKAWA T,et al.Helium gas permeability of montmorillonite/epoxy nanocomposites[J].Composites Part A:Applied Science and Manufacturing,2006,37(12):2236-2240.

[6] CAVANI F,TRIFIRF,VACCARI A.Hydrotalcite-type anionic clays:Preparation,properties and applications[J].Catalysis Today,1991,11(2):173-301.

[7] XU Z P,BRATERMAN P S.Competitive intercalation of sulfonates into layered double hydroxides (LDHs):the key role of hydrophobic interactions[J].The Journal of Physical Chemistry C,2007,111(10):4021-4026.

[8] MOREL-DESROSIERS N,PISSON J,ISRAЁLI Y,et al.Intercalation ofdicarboxylate anions into a Zn-Al-Cl layered double hydroxide:microcalorimetric determination of the enthalpies of anion exchange[J].Journal of Materials Chemistry,2003,13(10):2582-2585.

[9] MANZI-NSHUTI C,WANG D,HOSSENLOPP J M,et al.Aluminum-containing layered double hydroxides:the thermal,mechanical,and fire properties of (nano) composites of poly (methyl methacrylate)[J].Journal of Materials Chemistry,2008,18(26):3091-3102.

[10] WANG L,SU S,CHEN D,et al.Variation of anions in layered double hydroxides:effects on dispersion and fire properties[J].Polymer Degradation and Stability,2009,94(5):770-781.

[11] NYAMBO C,WANG D,WILKIE C A.Will layered double hydroxides give nanocomposites with polar or non‐polar polymers?[J].Polymers for Advanced Technologies,2009,20(3):332-340.

[12] ZAMMARANO M,BELLAYER S,GILMAN J W,et al.Delamination oforgano-modified layered double hydroxides in polyamide 6 by melt processing[J].Polymer,2006,47(2):652-662.

[13] CHEN G.An exfoliated polyamide-6/layered double hydroxide nanocomposite via in situ intercalative polymerization between positively charged inorganic platelets[J].Journal of Nanoscience and Nanotechnology,2006,6(4):1155-1158.

[14] FENG J,LIAO Z,ZHU J,et al.Comparison of morphology and mechanical properties of peroxide-cured acrylonitrile butadiene rubber/LDH composites prepared from different organically modified LDHs[J].Journal of Applied Polymer Science,2013,127(5):3310-3317.

[15] TSENG C H,HSUEH H B,CHEN C Y.Effect of reactive layered double hydroxides on the thermal and mechanical properties of LDHs/epoxy nanocomposites[J].Composites Science and Technology,2007,67(11):2350-2362.

[16] KOTAL M,KUILA T,SRIVASTAVA S K,et al.Synthesis and characterization of polyurethane/Mg-Al layered double hydroxide nanocomposites[J].Journal of Applied Polymer Science,2009,114(5):2691-2699.

[17] CHEN W,QU B.LLDPE/ZnAl LDH-exfoliated nanocomposites:effects of nanolayers on thermal and mechanical properties[J].Journal of Materials Chemistry,2004,14(11):1705-1710.