复合材料桨叶前缘包铁研制及使用现状

王正峰,李志峰

(1.中国人民解放军驻景德镇地区军事代表室,江西 景德镇 333002;2.中国直升机设计研究所,江西 景德镇 333001)

0 引言

直升机旋翼桨叶提供了直升机主要的升力和操纵力,尾桨具有平衡旋翼反扭矩,实现直升机航向操纵和增加航向稳定性的作用。随着材料技术的不断发展进步,作为直升机主要承力结构的大梁、蒙皮等皆已由早期的铝合金、不锈钢、钛合金等金属材料逐渐转向为以玻璃纤维、碳纤维和卡夫拉纤维为增强材料的复合材料。但纵观世界各大主要直升机公司已投入使用的复合材料桨叶,其前缘仍广泛采用金属材料制造的前缘包铁,而且估计在较长的一段时间内这种现状不会改变。本文在对复合材料桨叶前缘包铁环境使用需求进行分析的基础上,对前缘包铁设计、生产制造、使用维护等方面的现状进行了阐述,最后提出了一些供探讨的想法。

1 环境使用需求分析

直升机使用范围已覆盖了世界的各个角落,直升机经受住了各种恶劣地理环境和极端气候条件的严酷挑战。作为迎风而上的桨叶,其抵抗各种使用环境的防护措施是必不可少的。几十年、几万架、上千万飞行小时的使用实践表明,作为直升机桨叶最主要的防护措施的前缘包铁的确承担起了对砂尘环境、自然雷电环境、结冰环境的抵抗作用。

1.1 防砂尘

除在近地面由直升机旋翼自身下洗流引起的砂石外,直升机在使用中经常会遇到沙尘暴和扬沙等砂尘环境。沙漠面积占地球总面积的20%左右,沙尘暴主要发生在沙漠地区。直升机的砂尘环境,按其浓度一般分为5级,复合材料桨叶一般应满足外场砂尘使用环境2级到3级的要求。

国外各大直升机公司对直升机防砂尘问题进行了大量的研究工作,也进行了试验验证。砂尘磨蚀主要出现在桨叶前缘,桨尖的磨损尤为严重。这些磨损将导致桨叶失速提前,变距力矩变化量增大,旋翼振动水平上升,最终影响直升机的飞行性能并且降低桨叶的疲劳寿命。目前,主要采用的防护措施是在桨叶翼型段前缘布置金属包铁,在桨叶根部前缘、桨叶尖部下表面布置聚氨酯保护带。

1.2 防雷击

自然界经常发生两种不同形式的放电,云对地放电和云间放电。直升机在飞行包线范围内遇到的大部分是云间放电。国外研究表明,云对地放电的强度大于云间放电的强度。因此,用云对地放电的特性作为雷电防护的设计依据。

FAR29适航条款要求,雷击后的桨叶仍需具有抵抗限制载荷的残余静强度,具有在飞行载荷条件下返航的能力。依据飞机电搭接技术要求以及雷电防护的相关要求和搭接设计指南的相关内容,复合材料桨叶在结构设计上应采取防雷击措施。雷电在主桨叶桨尖铜网区(或直接从前缘包铁)侵入后,经金属前缘包铁,从桨叶根部搭铁片(线)传至机身。前缘包铁是雷击电流泄放和传导的必经渠道。

1.3 防除冰

直升机的飞行高度范围内存在着过冷云和冻雨环境,直升机在这些环境中飞行时很有可能会出现结冰现象。桨叶结冰将会改变其气动、平衡和动力学特性,严重时可能危及直升机的飞行安全。

桨叶防除冰设计方法主要有气动除冰、热气除冰、微波除冰、液体防冰及电加热等,周期性电加热方法因其具有技术成熟、安全可靠等诸多优点,已被众多型号直升机采用。其实现方式是在桨叶前缘布置加热元件,通电加热后,热量传至前缘包铁并在包铁范围内均匀分布,使与包铁直接接触的薄薄一层冰融化,其余未融化的冰块在离心力作用下脱离主桨叶。前缘包铁目前已成为桨叶防除冰加热组件不可缺少的组成部分。尾桨叶前缘包铁在尾桨叶加热组件中的作用与主桨叶类似。

2 设计情况

2.1 选材设计

桨叶前缘包铁的选材除考虑材料成熟度和供应渠道是否畅通外,物理性能方面主要考虑硬度以满足防砂石要求,考虑电阻率以满足导电性要求,考虑导热系数以满足防除冰加热组件导热性能要求,考虑密度以匹配桨叶重量、静距控制、弦向重心和展向重心要求;力学性能方面主要考虑拉伸模量、拉伸强度和疲劳性能指标;防腐性能方面除考虑常规“三防”要求外,针对经常在海洋环境使用的包铁还可适当考虑酸性大气的影响;另外也需同时兼顾生产制造的工艺性要求和桨叶成本控制的经济性指标。

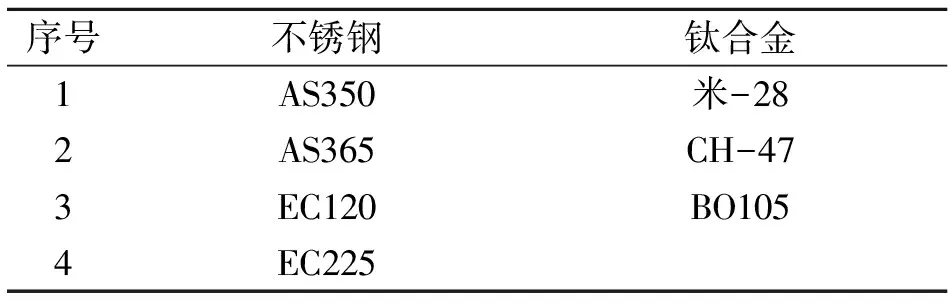

根据直升机手册[1]记载,复合材料桨叶目前主要采用奥氏体不锈钢材料,部分直升机桨叶采用钛合金材料,主桨叶尖部异型桨尖和少数尾桨叶采用镍包铁。表1给出了部分直升机主桨叶前缘包铁的选材情况。

表1 部分主桨叶前缘包铁的选材情况

2.2 展向尺寸设计

从防砂尘和防雷击的角度考虑,桨叶整个展向长度范围内的前缘都需布置包铁,但由于桨叶根部过渡段外形变化较剧烈会导致生产制造工艺性不好和桨叶挥舞变形较大对包铁粘接强度的影响较大,包铁一般不适合在桨叶根部全部布置,其具体的根部起始位置可参考桨叶的展向除冰防护范围计算结果确定。桨叶前缘包铁沿展向可以是一块完整的包铁,也可以分成若干段,段与段之间可采用搭接或对接状态。表2给出了部分直升机主桨叶前缘包铁的展向布置情况。

2.3 弦向尺寸设计

根据各大直升机公司桨叶的工程研制经验,满足防砂尘和防除冰要求的弦向尺寸一般都可满足防雷击的要求。因此,桨叶前缘包铁弦向尺寸主要根据防砂尘和防除冰需求确定,同时兼顾其自身工艺制造和与桨叶本体粘接工艺实施的可行性。桨叶前缘包铁沿弦向是完整的,一般不分段。表3 给出了部分直升机主桨叶前缘包铁的弦向布置情况。

表2 部分直升机主桨叶前缘包铁展向布置情况

表3 部分直升机主桨叶前缘包铁弦向布置情况

2.4 厚度设计

前缘包铁厚度主要从防砂尘方面考虑,同时兼顾生产制造的工艺性。根据已知数据统计,典型直升机桨叶前缘包铁的厚度主要集中在0.3mm~0.6mm范围内,一般桨叶翼型段包铁厚度稍薄,桨叶尖部区域包铁厚度稍厚,沿桨叶展向呈阶梯状变化。

2.5 强度分析

重点分析前缘包铁与桨叶本体的粘接强度。文献[2]提到,通过标准小试样试验获得前缘包铁的静强度极限和疲劳极限,依据飞行载荷进行粘接剪切动应力分析,采用S-N曲线进行疲劳分析验证。

小样件静强度和疲劳试验在MTS试验机上进行,采用拉拉载荷加载获得剪切应力。静强度试验载荷一直拉伸到破坏,疲劳试验以调整载荷在大约100万次破坏为宜,并完成约6个有效试验件。通过试验后分析可得到包铁粘接的静强度极限和疲劳极限。

采用飞行载荷进行包铁与蒙皮粘接层间的剪切应力分析,动载荷主要考虑水平转弯大载荷工况并叠加超扭静载和自转下滑载荷工况。

根据试验得到的静强度极限,结合飞行最大应力,进行静强度验证。根据疲劳极限试验结果,结合飞行交变应力分析,采用粘接疲劳S-N曲线,Miner疲劳损伤理论进行疲劳分析验证。

3 生产制造情况

3.1 机械冲压成型

机械冲压成型方式适用于外形相对简单和规整的薄壁产品。主、尾桨叶翼型段不锈钢和钛合金前缘包铁主要采用机械冲压成型,为进一步降低成型后包铁内的残余应力,一般采用一系列不同曲率的冲头工装按照一定顺序多次分步冲压(见图1)完成。冲压成型的主要工艺流程为:不锈钢片滚压平整→激光下料→冲压成型。据了解,包括AC311、AC313直升机在内的部分桨叶前缘包铁还在平板状态增加了吹砂工序,以提高粘接界面的粗糙度。一般应根据包铁规格尺寸、材料组织结构、材料硬化曲线,确定包括成型温度在内的冲压成型工艺参数。

冲压成型后的包铁(见图2)需进行精确的外形检验,主要包括包铁前缘平直度检查、包铁内表面前缘R角尺寸检查和包铁张口量检查。

图1 不同工序状态下的包铁开口

图2 不锈钢前缘包铁

3.2 电铸方式成型

随着计算机技术的进步,桨叶气动精细化设计得以实现,越来越多的异形桨尖不断涌现,同时也产生了许多形状复杂的桨尖包铁。另外,桨尖包铁所在区域气动环境复杂,相对线速度大且自身与桨叶本体粘接面积小,其包铁内应力的不利影响更加突出。

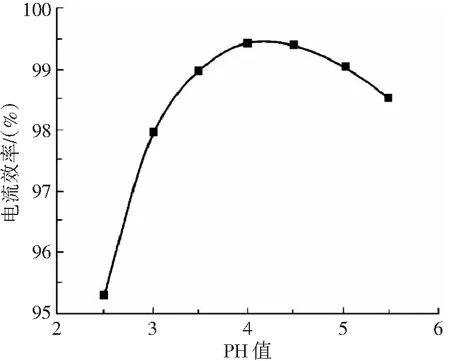

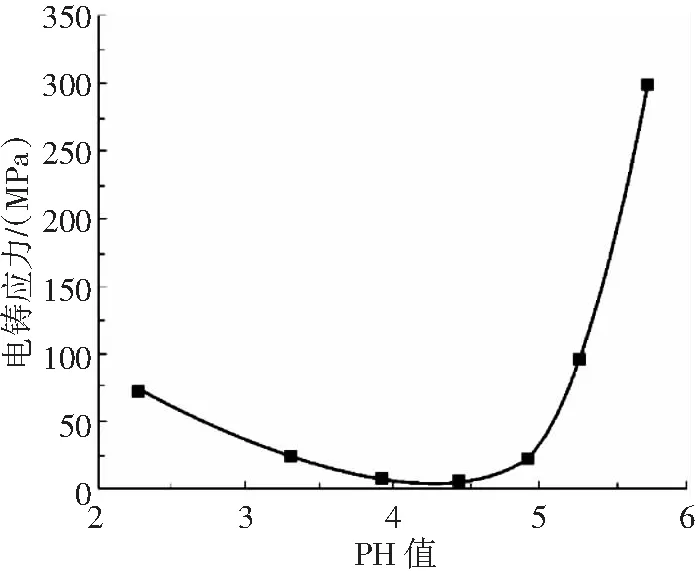

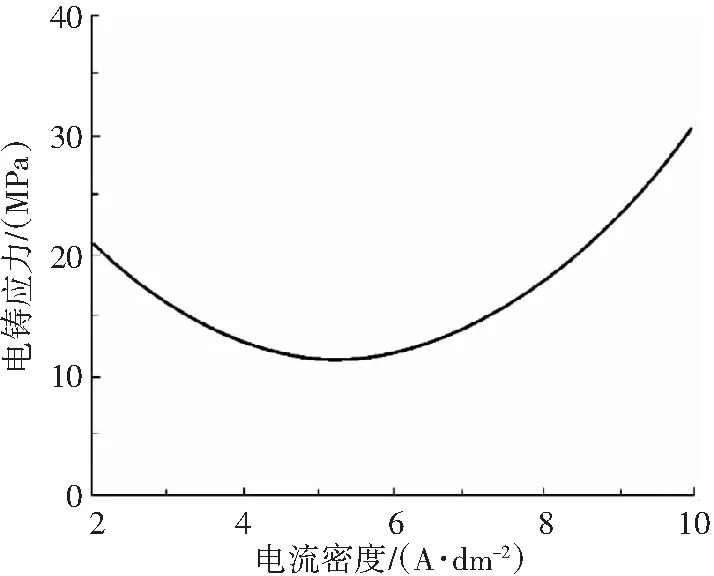

电铸[3]成型方式可以有效降低产品的内应力,尤其适用于形状复杂的产品。氨基磺酸镍溶液电铸应力比硫酸镍溶液和氟硼酸镍溶液的都低,所以桨叶镍包铁普遍采用氨基磺酸镍溶液进行电铸。确定电铸镍工艺参数时,主要根据溶液PH值对电流效率(见图3)和电铸应力(见图4)的影响曲线,温度(见图5)和电流密度(见图6)对电铸应力的影响曲线,综合考虑氨基磺酸液中各化学成分的比例,并选择合适的温度和电流密度。

图3 PH值对电流效率的影响

图4 PH值对电铸应力的影响

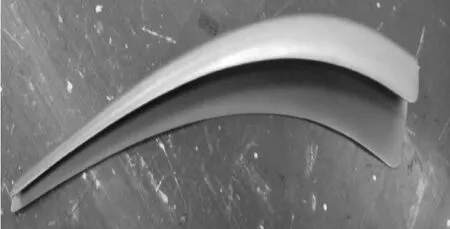

电铸包铁脱模后(图7),为了减少手工脱模对零件变形的影响,普遍采用机械切边方式代替手工切边,并在打磨、修整机械切边后(图8)用专用检验模具检验。

图5 温度对电铸应力的影响

图6 电流密度对电铸应力的影响

图7 电铸包铁修整前状态

图8 电铸包铁修整后状态

4 使用维护情况

复合材料桨叶前缘包铁全寿命周期内的维护工作主要包括视情清洗、定期目视检查、无损检测和故障修理四方面。

视情清洗的内容主要是用中性清洗液清洁包铁表面油污、灰尘、昆虫尸体和表面锈蚀;定期目视检查的重点是发现包铁的磕伤、腐蚀(见图9)和裂纹(见图10)等目视可见缺陷;无损检测主要是人工敲击检查或采用无损检测设备发现包铁与桨叶本体的脱粘缺陷,并确定脱粘区域;故障修理的内容主要是包铁局部脱粘的现场快速修理。

图9 前缘包铁腐蚀故障

图10 前缘包铁裂纹故障

维护手册针对上述故障的大小、深度、面积和检查间隔期内的扩展情况,分门别类地给出了详细而具体的处理措施,用户严格按要求和程序完成相关工作后,一般都可快速恢复使用。针对出现超出用户手册规定的故障,用户需征求生产部门的意见,严重时可返回生产厂家处理。

5 建议

一直以来,复合材料桨叶前缘包铁在桨叶设计、制造和使用维护方面都占有重要地位,工程师可以适时开展如下几方面的工作:针对海洋环境,加大前缘包铁腐蚀防护技术研究,减少或解决前缘包铁腐蚀问题;从前缘包铁新材料或故障检测技术方面,探索前缘包铁故障的实时在线监测功能;针对前缘包铁辅助桨叶防除冰作用方面,开展超疏水材料表面制备技术应用于桨叶前缘包铁的探索性研究。

参考文献:

[1] 倪先平,著.直升机手册[M].北京:航空工业出版社,2003.

[2] 余 洵,岳 巍,直升机复合材料桨叶前缘包铁疲劳评定方法研究[J].直升机技术,2009(3):35-38.

[3] 张忠诚.水溶液沉积技术[M].北京:化学工业出版社,2005.