微型汽车后桥桥壳强度及模态分析

赵慧真 杨浩

1.中原工学院信息商务学院 河南省郑州市 450007 2.郑州精益达汽车零部件有限公司 河南省郑州市 450001

1 引言

驱动桥桥壳是汽车底盘上主要承载构件之一,根据驱动桥的结构形式可以分为非断开式和断开式两种[1],对于微型车后桥开发,不仅节约企业开发成本,而且便于大批量生产,一般都设计成非断开式的桥壳,本文也是对该种形式的桥壳进行研究。

驱动后桥的功能主要是传递来自传动轴的扭矩,通过主减速器进行减速增扭的目的,并且改变动力传动的方向,从而提供动力驱动车轮的前进。而驱动桥桥壳作为后桥壳体支撑部件,主要功能是承受来自车身的垂向载荷,汽车前进、制动过程中的前后载荷,以及车辆转弯过程中地面对汽车的侧向载荷。汽车行驶过程中频繁来自三个方向的综合载荷作用,使得桥壳设计必须承受恶劣的载荷冲击[2-3]。设计时候考虑桥壳的强度、刚度等特性。

台架试验及路试是桥壳结构合理性的最终评价手段,但是桥壳样件的制作、模具开模都需要周期及金钱,台架试验成本高、路试试验周期长,不利于产品的快速开发及市场投放[4]。CAE分析技术基于单元网格的虚拟仿真技术,采用强度理论,能够对桥壳结构各位置进行应力及变形分析,利于后续的修改及优化工作,对强度及刚度的提升有至关重要的作用,为企业争取时间及节约了大量金钱。

本文在此基础上以国产某款微型汽车后桥桥壳为例,建立了驱动后桥桥壳的完整网格模型,参考汽车行业标准QC/T533-1999《汽车驱动桥台架试验方法》对桥壳垂向载荷工况进行分析,计算桥壳的垂向刚度及强度,评判结构是否满足强度及刚度要求。并对桥壳总成进行动力学模态分析,为桥壳与底盘其他零部件共振及车辆NVH问题提供参考。

2 建立有限元模型

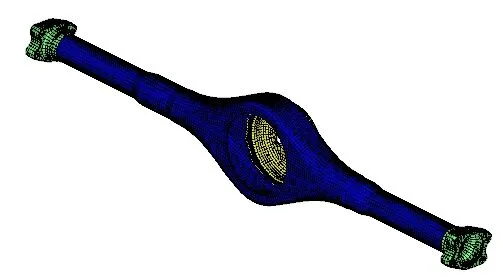

采用CATIA软件对后桥桥壳进行三维建模,忽略工艺小孔、凸台、翻边、小倒角等,附件结构对桥壳整体结构强度及刚度影响不大的特征进行简化,简化处理更利于模型网格的划分及计算求解。将处理后的三维模型导入hypermesh软件中进行几何清理及网格划分,桥壳本体各焊接部位、桥壳后盖焊接采用网格节点共用的处理方法,桥壳网格模型如图1所示。

3 参数及边界的设置

桥壳上下本体材料为Q235,材料具体信息见表1所示。汽车后桥的满载额定载荷为1100Kg,桥壳轮胎之间距离1290mm,板簧之间距离为1000mm。

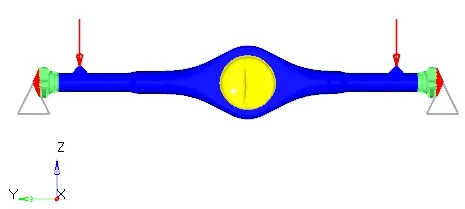

按照汽车行业标准QC/T533-1999汽车驱动桥台架试验方法,对桥壳两端轮距位置处一段释放转动自由度,一段释放移动和转动自由度。主要考虑承受垂向载荷后,桥壳可以自由弯曲变形。在桥壳板簧安装位置处进行加载,载荷分别为额定载荷的1倍及2.5倍,采用柔性单元rbe3进行分布集中力加载,确保桥壳刚性单元连接节点的自由度的释放及该区域应力的分布平滑。桥壳的垂向静载边界条件示意图如图2所示。

桥壳承受路面不平度和轮胎不平衡所产生的激励,并且桥壳需要和其他相邻零部件之间模态不重合,以避免引起共振的问题,故对桥壳进行模态分析及振型的提取,本文只提取前阶模态。

4 计算结果及分析

桥壳垂向额定载荷工况下的应力云图如图3所示,变形云图如图4所示,桥壳2.5倍垂向载荷工况下应力云图如图5所示。

图1 驱动桥桥壳网格模型

表1 材料参数信息

图2 驱动桥桥壳边界条件示意图

图3 桥壳额定载荷下应力云图

图4 桥壳额定载荷下垂向变形云图

图5 桥壳2.5倍垂向载荷下应力云图

从图4可以看出,在1倍额定载荷下,桥壳垂向桥包处变形量最大,最大变形量1.229mm,桥壳轮距1290mm,该桥壳每米轮距变形为0.95mm,满足行业标准QC/T534-1999《汽车驱动桥台架试验评价指标》所规定的1.5 mm,桥壳刚度设计合理,能够抵抗垂向载荷变形。从图5中可以看出,桥壳在2.5倍垂向载荷工况下应力值223MPa,在桥壳圆形截面圆弧突变处,材料的屈服强度为235MPa,小于材料的屈服强度。综合应力和变形,该桥壳设计满足强度、刚度要求,设计合理。

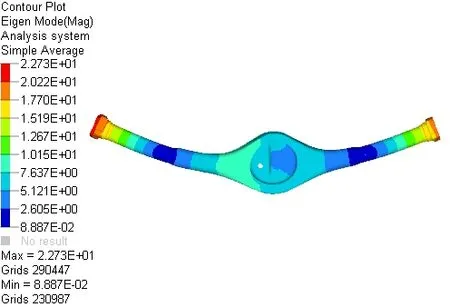

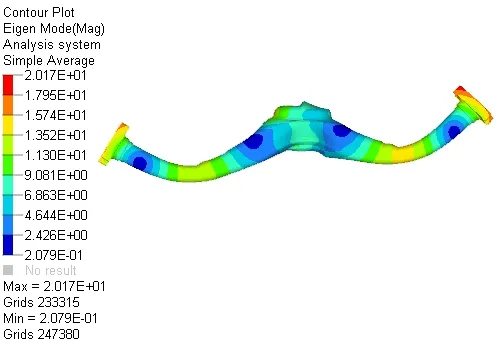

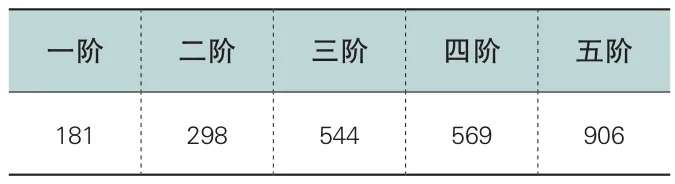

桥壳模态振型云图如图6-10所示,具体每阶模态值如表2所示。

图6 桥壳一阶振型云图

图7 桥壳二阶振型云图

图8 桥壳三阶振型云图

图9 桥壳四阶振型云图

从振型云图可以看出,桥壳固有频率为181Hz,表现为前后弯曲振动,由于汽车振动系统垂向主要承受0-50Hz的激励[5],桥壳模态频率较高,能够避开此频率段,不会引起桥壳的共振,桥壳动态特性良好。

图10 桥壳五阶振型云图

表2 前六阶模态值(单位:Hz)

5 结语

(1)对微型汽车后桥桥壳进行强度、刚度分析,参考汽车行业标准QC/T533-1999《汽车驱动桥台架试验方法》进行加载计算,分析结果表明:桥壳在1倍额定载荷下,桥壳每米轮距变形量小于1.5mm的要求,桥壳垂向2.5倍额定载荷下应力值小于材料屈服强度,强度满足设计要求,为桥壳结构强度、刚度提供评价依据。(2)对桥壳自由模态进行提取,从分析结果来看,桥壳固有频率值较高,结合地面激励频率不会引起结构的共振,具有良好的动态特性。(3)将CAE仿真技术应用于产品开发阶段,能够大大减少试制样件数量及试验次数,缩短研发周期,降低研发成本。