活齿啮合:我国自主变速器弯道超车的机会

◆文/本刊记者 桂江一

最近几年,在国内汽车市场自主品牌的占有率快速提升,自主品牌汽车发展迅猛,但发动机、变速器等关键部件的核心技术依旧牢牢地掌握在欧美及日本等老牌汽车企业手中。

2018年11月13日,潜心研究活齿啮合无级自动变速技术12年的北京维艾迪汽车科技有限公司(VIT)对外公布了拥有完全自主知识产权,全球独创的活齿啮合无级自动变速技术,并同时发布了基于活齿啮合无级变速器的V-HN、V-SK、V-CCT.P、V-CCT.T、HVT和EVT等6条技术应用路线,可应用于普通燃油乘用车、普通燃油商用车、混合动力汽车、纯电动汽车、农业机械、船舶等各种动力传动领域。

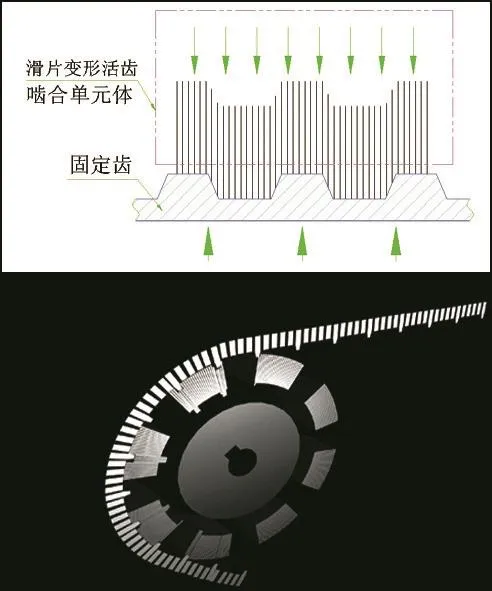

活齿啮合无级变速的原理是:活齿单元工作表面由系列滑片(或滑针)叠合组成,通过滑片自由无级滑移可构成任意形状啮合齿形,此设计思想等效于对齿轮进行“微分再积分”,通过多个微元面的有机组合即可形成任意所需齿形,即构成“滑片无级啮合活齿轮”。由于滑片的滑移方向与受力方向不同向,所以滑片可以随着当前啮合齿形自由变形,而传递功率时的受力方向与自由滑移方向垂直或其夹角在当量摩擦角之内具有自锁性,所以滑片承载受力时不会改变齿廓形状,具有“刚柔融合、活齿固化”效应,承载能力强,传动效率高,是真正意义上的“活齿啮合无级变速”。活齿啮合传动的特点为动态静啮合,在整个传动包角区,活齿与链齿之间为静态啮合,且为齿根受力,可以形象类比为静态平键受力状态,所以其承载能力取决于活齿总成中承载滑片的厚度及轴向宽度,而滑片厚度及宽度参数设计几乎没有制约条件,可自由设计。正因如此其功率密度远大于现有CVT,甚至可以大于齿轮传动,理论上讲只要空间尺寸允许,活齿啮合无级自动变速器可以传递无限大扭矩。另外,还可以有效规避由于活齿滑片厚度导致的非零齿隙现象,可以从源头上消除传统变速器的扭矩脉动问,从而在不增加机构的前提下使活齿变速器性能进一步提升。

发布会现场

除了独创的活齿啮合无级变速技术外,VIT还开创性地提出了“无级换挡”概念。把CVT无级变速器的全程无级变速功能转变为无级换挡,即无级变速器演变为“无级换挡模块”,CVT只用来完成无动力中断无级换挡,其他时间段变速器为2级齿轮传动。“无级换挡模块”可以成为所有类别变速器的通用模块化换挡部件,诸如DCT、CVT、AT、AMT以及HEV、EV变速系统,均可以配置“无级换挡模块”,将其各自固有的换挡变速特性升级为无级变速特性,从而兼具动力性、经济性、舒适性,同时化解CVT锥盘体积无法压缩的速比功率障碍矛盾,具有“紧凑性、轻量化、长寿命”等特点。在DCT变速器中加入“无级换挡模块”将会从根本上解决换挡双离合自动变速器的换挡品质。

自动变速器专家、北京航空航天大学教授徐向阳在发布会上表示:CVT无论是链式的还是带式的,采用的都是摩擦传动,具有效率低、扭矩容量低等缺点,VIT的活齿啮合无级变速技术从根本上解决了传统无级变速器的问题,用啮合传动替代摩擦传动,传动效率大幅提高,可以达到94%以上。同时,无级变速器的扭矩容量问题也迎刃而解,由现有的450Nm提高到1 500Nm以上,使得无级变速器技术的应用范围更广,不仅适用于乘用车,还可用在商用车、军用车、农业机械、船舶等。

中国汽车工程学会名誉理事长付于武、中国工程院院士胡正寰、中国机械工程学会无级变速专业委员会主任董志峰、中国汽车自动变速器创新联盟秘书长李盛其等汽车领域专家、学者对VIT公司独创的活齿啮合无级变速技术给予了很高的评价,并呼吁汽车及零部件相关企业、研究机构一起携起手来,尽早让活齿啮合无级变速技术走出实验室、走向市场,实现我国自主自动变速器技术的弯道超车。

活齿啮合技术原理图