出口过热度对CO2微通道蒸发器性能的影响

,2 ,2

(1 上海交通大学制冷与低温工程研究所 上海 200240; 2 上海市高效冷却系统工程技术中心 上海 200240)

国内很多学者研究了蒸发器过热度对系统或部件性能的影响。梁彩华等[1]运用模型仿真和实验验证方法研究了过热度变化对风冷螺杆热泵机组的性能影响,结果发现降低蒸发器出口过热度对系统性能有较大提高。梁莉等[2]利用软件对不同流路布置方式的翅片管蒸发器进行模拟计算,分别对比了R22、R134a、R410A在不同出口过热度下蒸发器的换热量,结果表明蒸发器出口过热度越大,制冷量越小,制冷剂R410A的换热性能最佳。严瑞东等[3-4]研究了过热度对R134a车用空调系统性能的影响,结果表明蒸发器能力随蒸发器出口过热度的减小而增大,系统中蒸发器的能力最多提升19.4%。朱宇骁等[5]对平行流蒸发器进行了设计研究。尽管上述研究方法各异,但结果都表明对于蒸发器而言,蒸发器出口过热度越小,蒸发器内的两相区越大,换热器的传热面积利用率越大,换热能力越强,而且随着过热度减小,制冷量增大的幅度逐渐减小,直到蒸发器出口无过热,出口干度控制在0.95左右时,可以在达到最大制冷量的同时保证压缩机安全稳定运行[6-7],实现快速降温。此外,蒸发器出口温度随蒸发器出口过热度的减小而减小,蒸发器进出口温差随之减小,有利于改善蒸发器表面温度分布的均匀性,从而改善蒸发器出风温度的均匀性。

CO2是一种ODP=0,GWP=1的天然物质,成本低、不可燃、体积热容高、密度大[8]。CO2微通道蒸发器扁管内孔径比其他制冷剂小得多,现有CO2蒸发器公开文献主要集中于模型的建立、理论计算、微管内CO2流动状态的微观机理研究[9-14],对于过热度对CO2蒸发器制冷能力和出风温度的影响的相关研究较少,相比于其他制冷剂,CO2是否具有不同的结果, 在实际运行中表现出的规律未得到揭示。因此,本文基于CO2作为制冷剂使用的特殊性,自行搭建了CO2汽车空调微通道蒸发器实验台,参照德国汽车工业协会颁布的CO2蒸发器测试实验工况[15],研究了蒸发器出口过热度对蒸发器性能的影响,对CO2微通道蒸发器的设计优化、出风温度的控制以及CO2汽车空调系统零部件的匹配具有一定的指导作用。

1 关键参数对CO2蒸发器性能的影响

CO2微通道蒸发器在运行中的性能主要受入口干度、蒸发温度、出口过热度及风量的影响,当这些参数保持不变,蒸发器能力即可确定。因此研究蒸发器单体性能,需要先从理论上分析这些因素的影响规律,可进行如下假设:1)系统中只存在节流机构的压降;2)节流过程为等焓过程;3)压缩过程为等熵过程;4)系统与外界没有热量交换,没有热量损失。

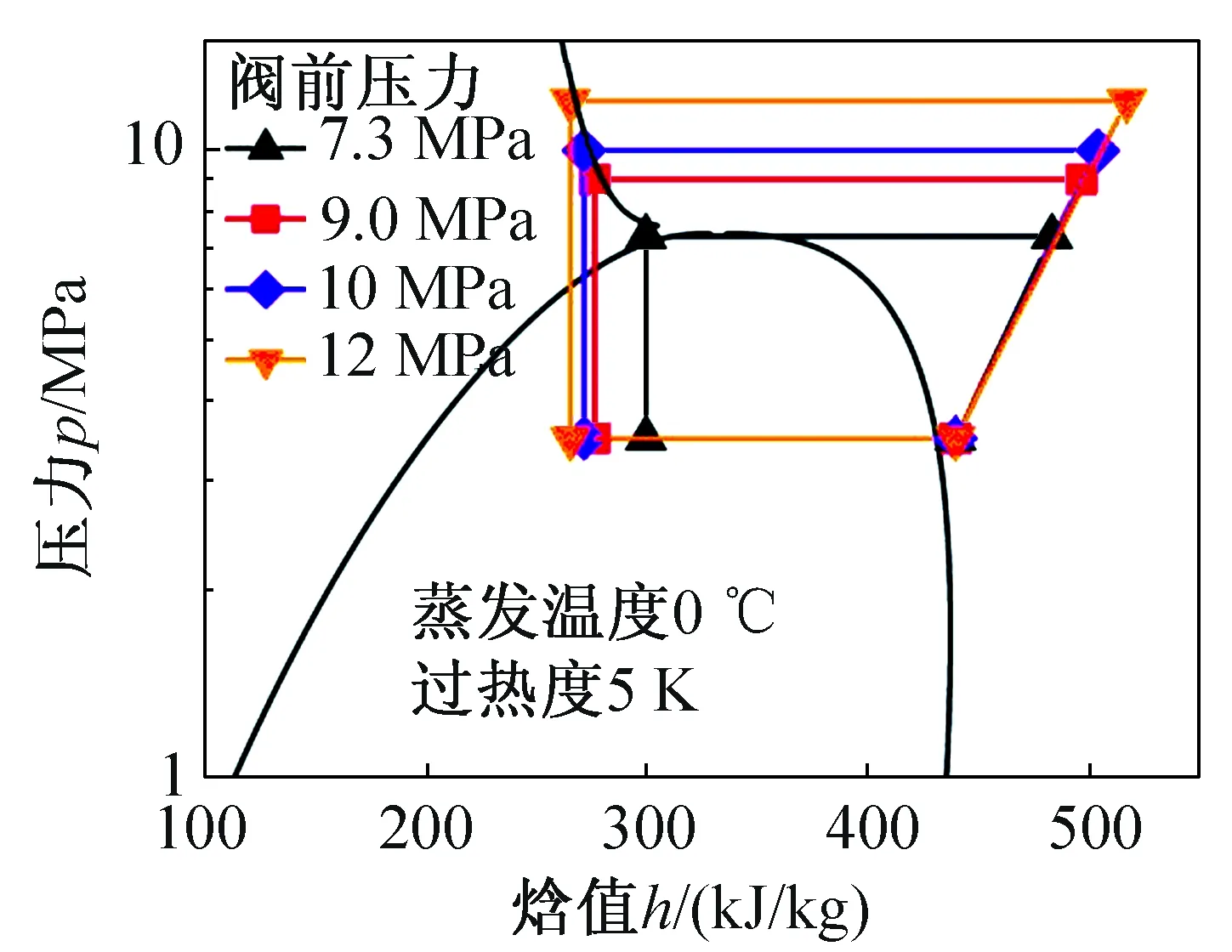

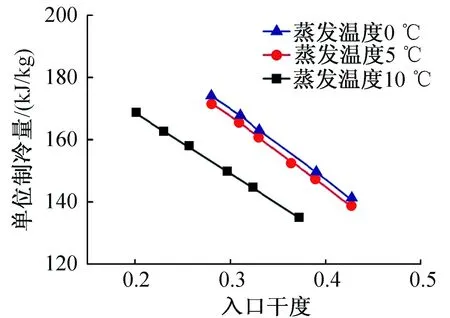

当保持蒸发温度0 ℃,过热度5 K,阀前温度30 ℃不变时,通过改变阀前压力来实现不同蒸发器入口干度调节,在lgp-h图中画出理论循环如图1所示。可知随着阀前压力不断升高,节流过程不断左移,使经节流后的两相制冷剂干度变小。当蒸发温度、出口过热度不变时,单位制冷量不断增大。图2的理论计算证明了这一结果,也可以看出单位制冷量随着蒸发温度的减小而增大。但在实际运行过程中蒸发温度不能过低,否则会出现结霜而影响蒸发器的性能。

图1 随蒸发器入口干度变化的CO2系统lgp-h图Fig.1 lgp-h diagram of CO2 system varying with evaporator inlet quality

图2 入口干度及蒸发温度与蒸发器单位制冷量的关系Fig.2 Relations between evaporator inlet quality and unit cooling capacity under different evaporating temperatures

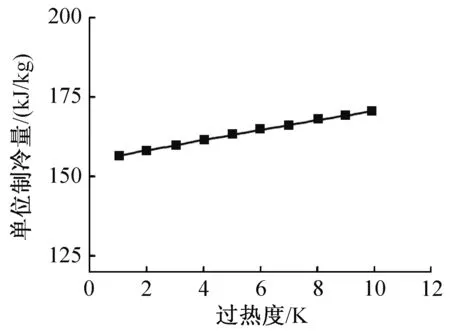

图3 过热度与蒸发器单位制冷量的关系Fig.3 Relations between superheat and evaporator unit cooling capacity

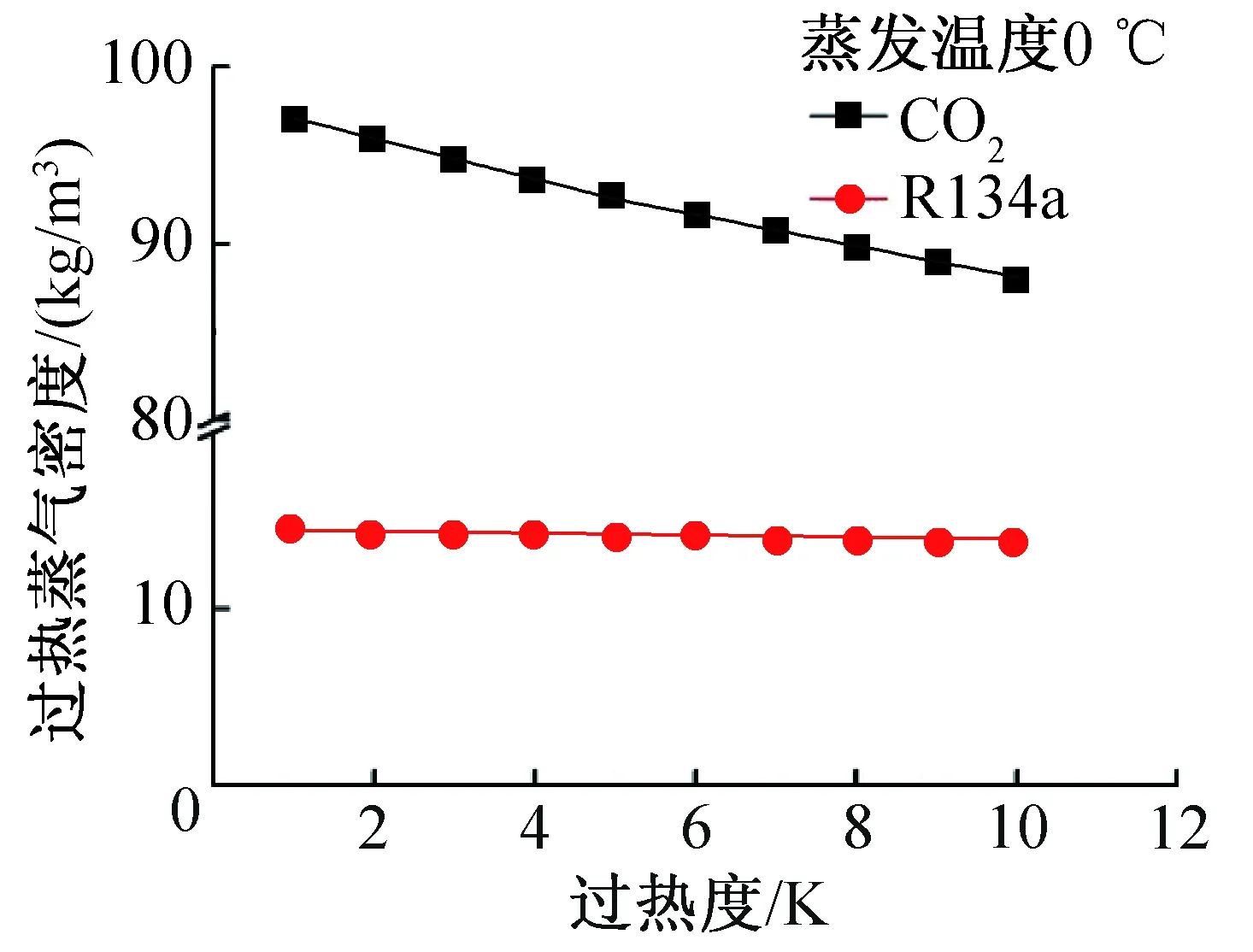

图3所示为保持蒸发温度0 ℃,阀前温度30 ℃、压力9 MPa不变时,改变蒸发器出口过热度对单位制冷量的影响,可以看出单位制冷量随着过热度的增加而逐渐增大,但增大幅度不大,过热度从1~10 K,单位制冷量增长9%。理论循环假设压缩过程为等熵压缩,而在实际压缩过程中,吸气过热度增大导致排气温度迅速上升,对系统运行造成不利影响。蒸发器出口过热度过大说明蒸发器有较大的过热区,与两相区沸腾换热相比,过热区的传热系数小很多[16],造成蒸发器换热面积浪费。此外,随着蒸发器出口过热度增大,CO2比体积增大,对于同一排量压缩机而言,吸气密度减小,蒸发器流量减小,使最终的制冷量结果无法预期,因此需要通过合理的实验得出结论。由图4可知,与R134a相比,CO2的密度随过热度变化的影响要大得多。

图4 过热度与制冷剂密度的关系Fig.4 Relations between superheat and density of refrigerants

2 蒸发器测试实验台

2.1 CO2微通道蒸发器样件

CO2微通道平行流蒸发器采用高耐压扁管材料、扁管折弯工艺以及集流管新型设计而成,最大工作压力可达11 MPa,克服了应用于CO2汽车空调系统的技术挑战。它由微通道铝扁管和百叶窗翅片组成,共51列2排扁管,蒸发器样件及其主要结构参数分别如图5和表1所示。

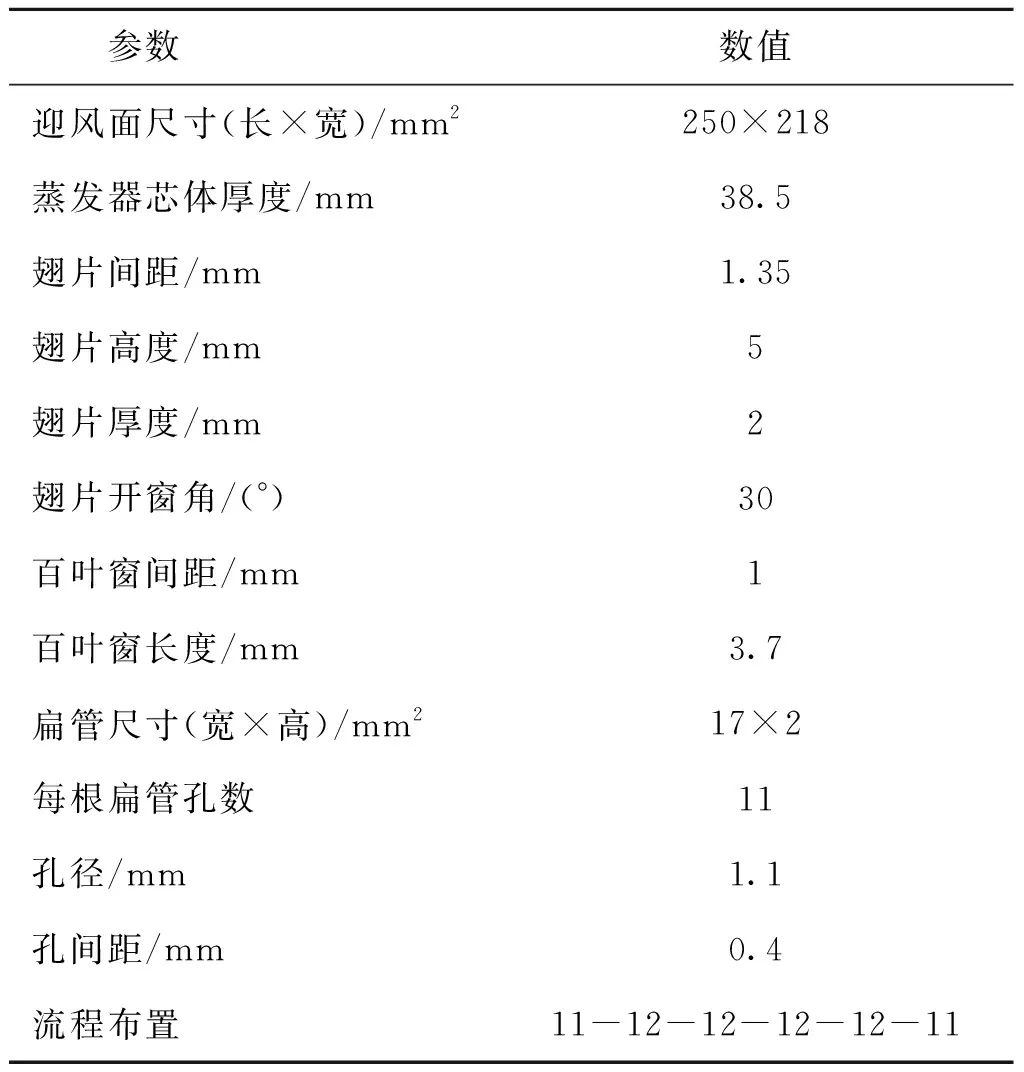

表1 蒸发器样件结构参数Tab.1 The structural parameters of evaporator sample

图5 蒸发器样件Fig.5 Evaporator sample

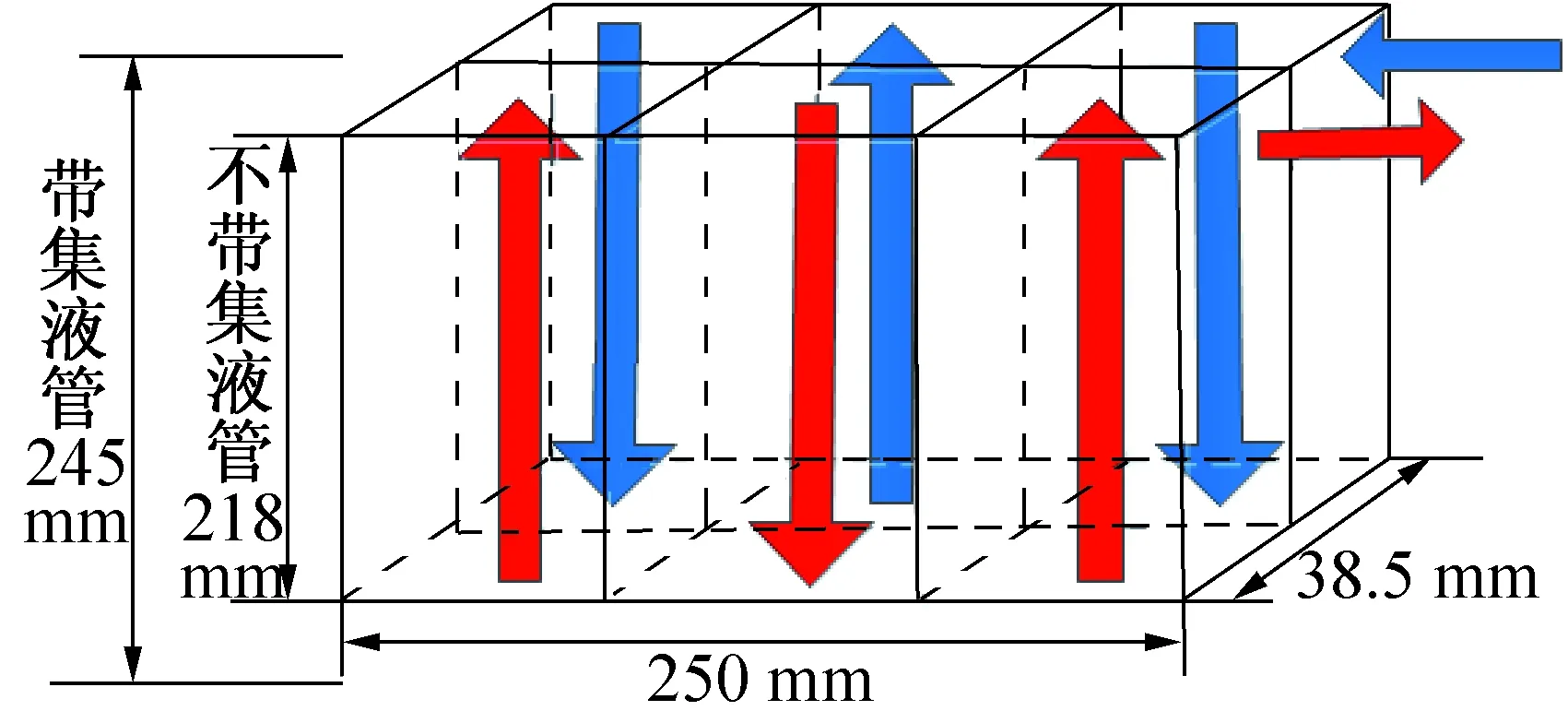

图6所示为蒸发器内部流量分配,共计6个流程,同侧进出口,每一流程利用隔板隔开,扁管数分配为11-12-12-12-12-11,共51根两排扁管,制冷剂从进口流入,流完一面后进入另一面,再从出口流出。

图6 蒸发器内部流程分配Fig.6 Evaporator internal flow distribution

2.2 CO2微通道蒸发器测试系统

CO2微通道蒸发器实验在汽车空调焓差性能实验台上进行,整个测试台分为气冷器室和蒸发器室两个环境室,每个环境室都有独立的制冷机、加热设备以及加湿设备,能够实现各环境室内的干球温度和湿球温度的精确控制,环境室内有标准风洞,通过标准喷嘴前后的压差测量来分别获得气冷器和蒸发器的风量大小,气冷器与蒸发器前后均有空气采集设备,对各换热器前后空气的干湿球温度进行采集和测量,从而得到换热器前后空气的焓差值,再通过喷嘴测出的空气流量,即可算出蒸发器的空气侧换热量。

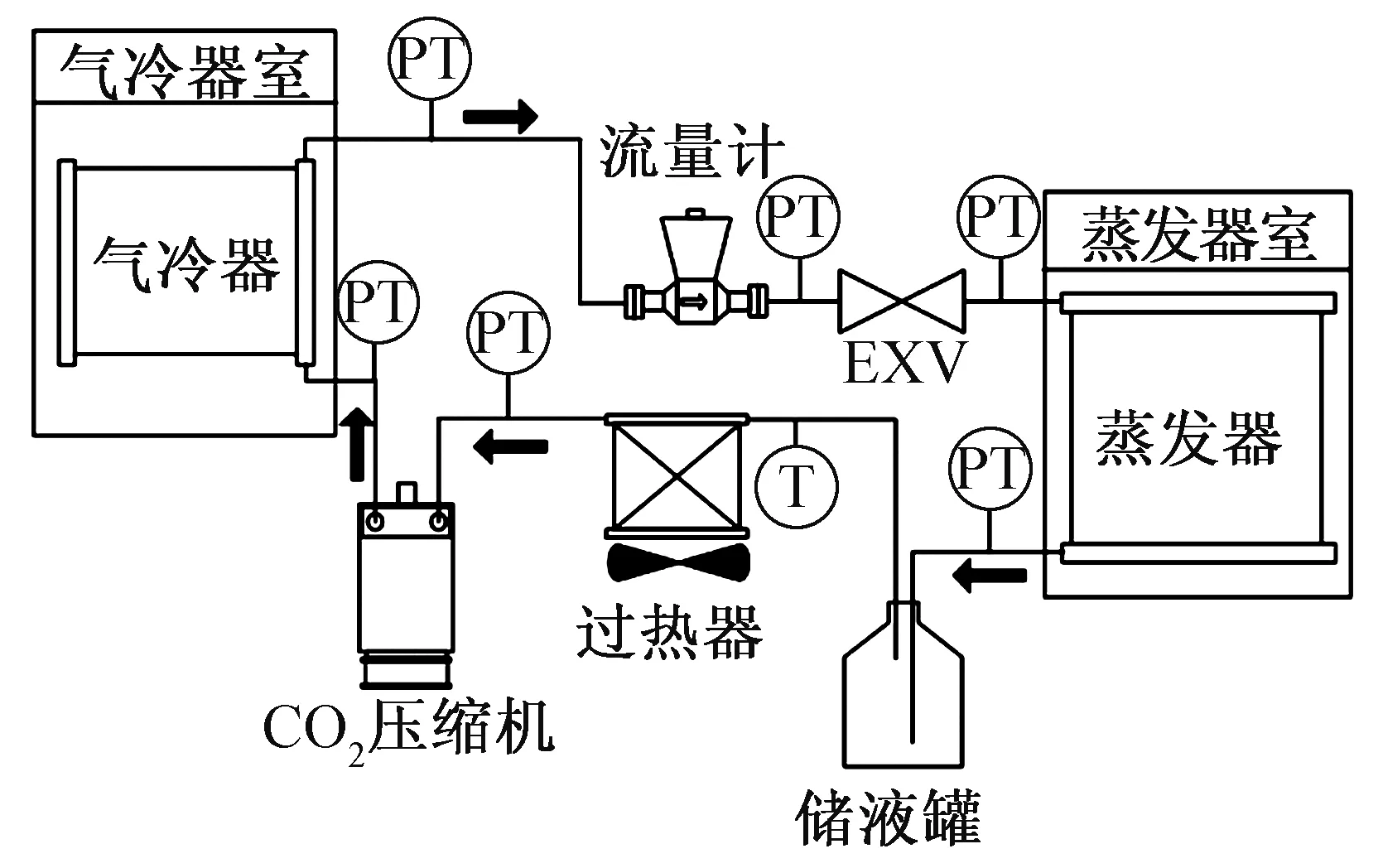

针对所要测试的CO2微通道蒸发器,本文根据制冷量的大小进行了实验系统零部件的开发匹配。图7所示为CO2微通道蒸发器性能测试实验系统。蒸发器为被测样件,所用气冷器是微通道平行流换热器,采用高耐压扁管材料、扁管折弯工艺以及集流管新型设计等,气冷器最大工作压力达到15 MPa,芯体尺寸(宽×长×高)为645 mm×456 mm×16 mm;压缩机排量为6 cm3/r,是直流变频的滚动转子式压缩机,可以实现1 800~7 200 r/min的转速调节范围;电子膨胀阀(EXV)为CO2专用电子膨胀阀,口径为1.4 mm,开度调节范围为0~500脉冲,通过控制器手动调节;CO2质量流量计用来测量系统管路内制冷剂流量,可以获得蒸发器的制冷剂侧换热量,流量计量程为0~650 kg/h,安装在EXV之前。蒸发器之后安装了储液罐,容积为600 mL;此外,在储液罐之后增加了一个换热器及风扇,用来提升压缩机吸气过热度。特别当蒸发器出口无过热,液相制冷剂较多时,可以通过调节风扇端子电压改变风量,保证压缩机的安全稳定运行,以满足蒸发器完整的过热度实验。图7中标注了温度压力测点的位置,测量参数范围及精度如表2所示,计算得到的蒸发器制冷量不确定度为±3%。

图7 CO2微通道蒸发器性能测试实验系统Fig.7 CO2 micro-channel evaporator performance test system

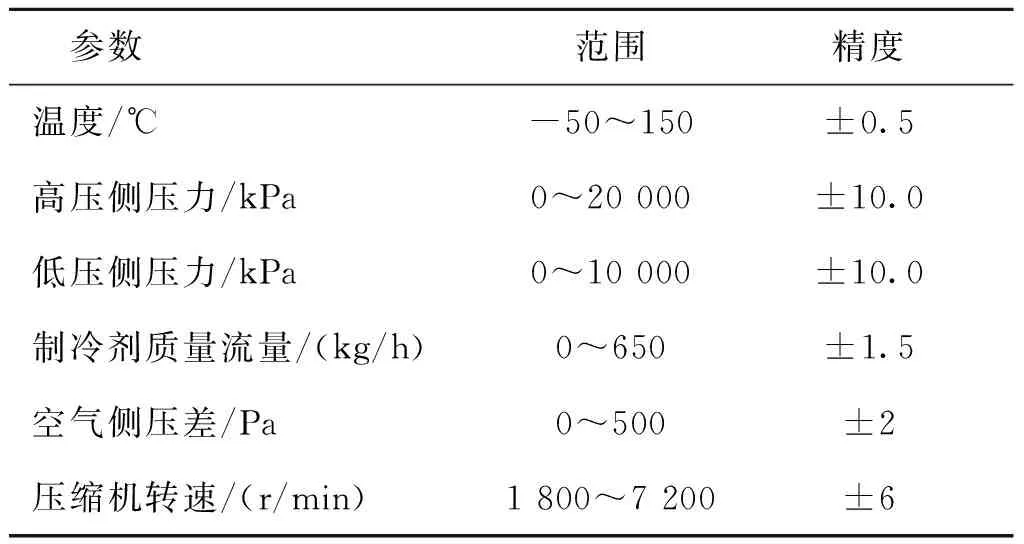

参数范围精度温度/℃-50~150±0.5高压侧压力/kPa0~20 000±10.0低压侧压力/kPa0~10 000±10.0制冷剂质量流量/(kg/h)0~650±1.5空气侧压差/Pa0~500±2压缩机转速/(r/min)1 800~7 200±6

2.3 实验工况设计

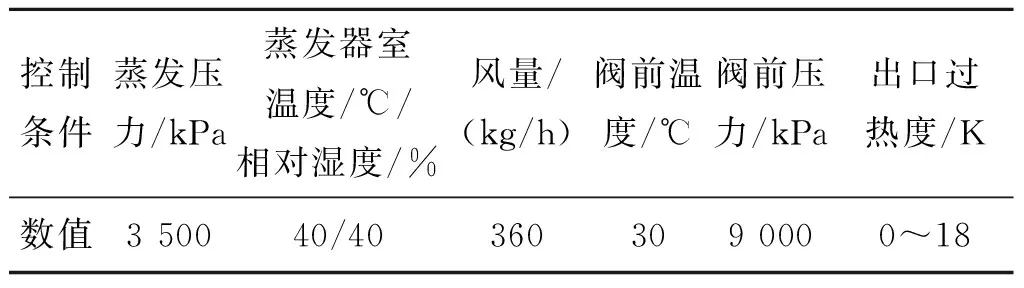

CO2微通道蒸发器实验工况如表3所示,并参考德国汽车工业协会DIN标准的最大制冷量测试工况[15],通过手动调节电子膨胀阀控制器进行过热度调节,同时控制压缩机频率以保证蒸发压力不变,实验中将过热度逐渐从较大值18 K降到无过热的状态(蒸发器出口制冷剂干度控制在0.95±0.05),研究整个过程蒸发器性能和出风温度的变化规律。

实验中初始充注量为0.9 kg,此时充注量过少,导致EXV调到最大时的过热度依然很大,排气温度很容易到达限定值120 ℃。因此需要慢慢增加充注量,每次增加100 g,当充注量从0.9 kg增加到1.1 kg时,在满足其他控制条件的情况下,发现过热度可调节范围越来越大,到1.1 kg时就能满足所有过热度工况的调节,随后继续充注发现过热度降低,调节范围也变小,到1.3 kg时充注量过大,控制蒸发压力的条件下无论EXV如何调节,蒸发器出口都已无过热。此外,在某一特定充注量下,若保持蒸发压力不变,单纯地依靠气冷器侧环境参数控制阀前状态效果甚微,特别是当需要的阀前压力较高且蒸发压力保持不变时,阀前温度很难达到特定的工况要求。可以在气冷器后增加过冷器改善,但同时给实验带来很多不便,本文的实验中采用改变制冷剂充注量实现阀前状态的控制。综上所述,实验中需同时调节制冷剂充注量、EXV开度、压缩机频率、气冷器侧进风温度和风量。还需时刻控制吸气过热度,可通过储液罐后的风机端子电压进行调节。

表3 CO2微通道蒸发器实验测试工况Tab.3 Experimental conditions of CO2 micro-channelevaporator test

3 实验结果及讨论

3.1 计算方法

实验中制冷剂侧换热量与空气侧换热量计算结果存在一定偏差,因此需要多组实验来验证偏差的大小,从而选择合适的换热量作为结果。相关计算为:

空气侧制冷量:

Qa=ma(hai-hao)

(1)

式中:ma为湿空气的质量流量,kg/s;hai、hao分别为蒸发器进、出口空气焓值,kJ/kg。

制冷剂侧制冷量:

Qr=mr(heo-hei)

(2)

式中:mr为制冷剂的质量流量,kg/s;hei、heo分别为蒸发器进、出口制冷剂焓值,kJ/kg。

过热度:

T=Teo-Teos

(3)

式中:Teo为蒸发器出口温度,℃;Teos为蒸发器出口压力所对应的饱和温度,℃。

压降:

p=pei-peo

(4)

式中:pei为蒸发器入口压力,kPa;peo为蒸发器出口压力,kPa。

在验证了蒸发器空气侧和制冷剂侧的热平衡误差均小于5%的前提下,最终选择空气侧换热量作为蒸发器制冷量。

3.2 过热度对CO2微通道蒸发器能力的影响

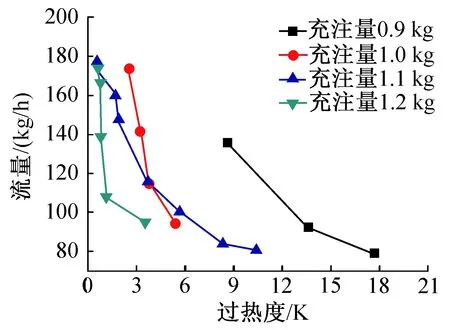

本文控制阀前温度30 ℃,阀前压力9 MPa的实验条件(表3),这也是实验过程中相对容易实现的工况。同时,当充注量达到1.1 kg,满足其他控制条件下,过热度可以实现从10.5 K到无过热的调节过程。图8所示为蒸发器出口过热度与系统流量的关系。可以看出流量随过热度的减小而增大,这是因为在降低过热度的过程中主要依靠开阀实现,造成制冷剂流量增大,另外开阀的直接结果是低压上升,高压下降,为了保持蒸发温度不变就必须调高压缩机转速,也增大了制冷剂流量。也可从图4理论分析可知,无论采取何种措施,只要过热度减小,CO2密度就会增大,系统流量变大。

图8 蒸发器出口过热度与系统流量的关系Fig.8 Relations between evaporator outlet superheat and system mass flow rate

从图8中还可以看出,不同充注量下过热度的可调节范围不同。当充注量过少时,过热度始终较大且无法降低,一方面是充注量过少吸气过热度会增大,排气温度很容易达到限定值120 ℃,另一方面受压缩机转速的限制,继续开阀无法保持蒸发温度不变,导致过热度调节范围较小;当充注量过大时,过热度始终较小,很容易达到无过热的状态,此时吸气过热度需要通过风扇端子电压来保证,过热度调节范围同样较小。该系统中,只有当充注量在1.1 kg左右时,才能实现过热度较大范围的调节,后续研究都将在此充注量下进行。

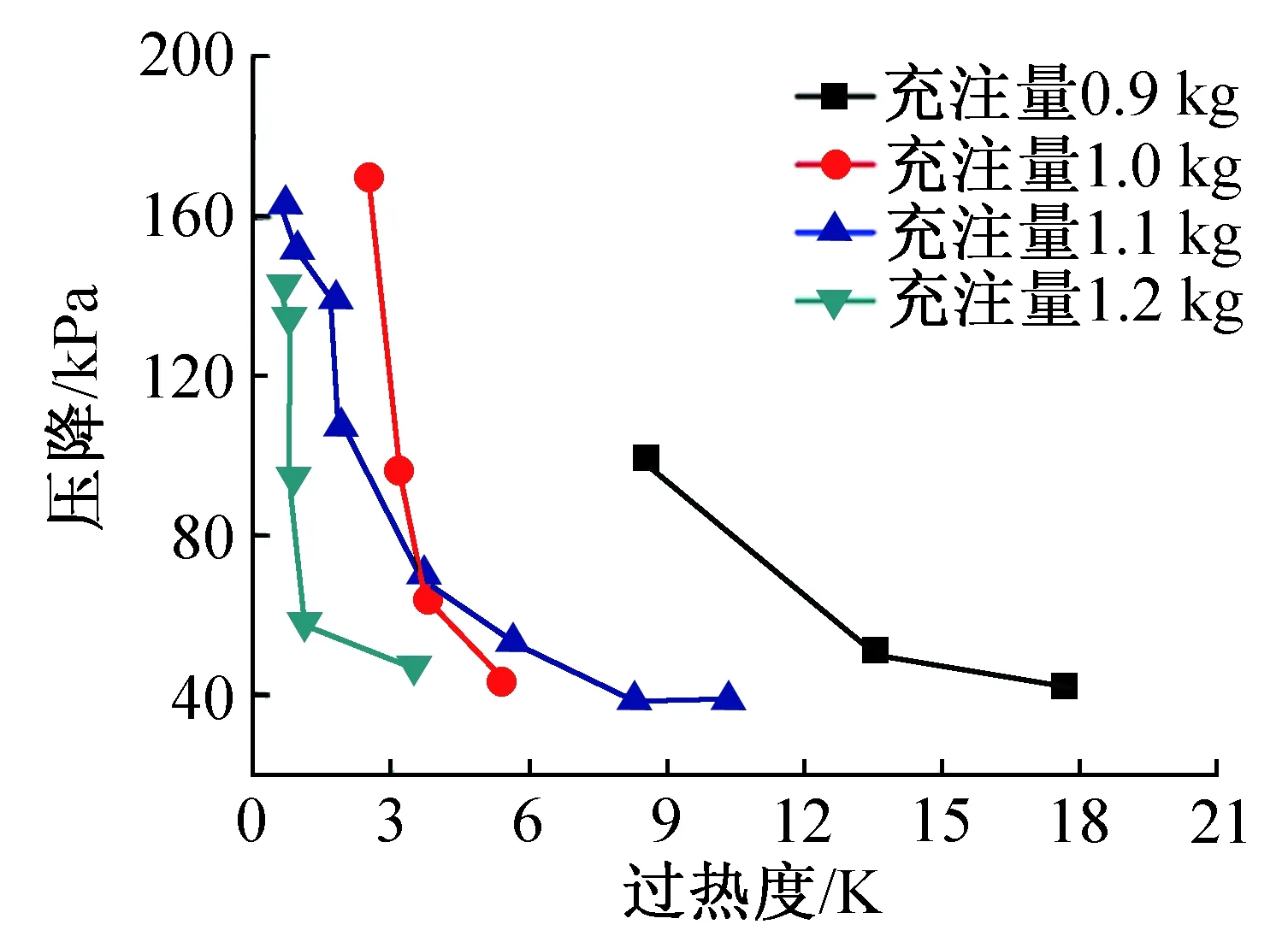

图9所示为过热度对蒸发器压降的影响。压降是评判蒸发器性能的重要指标,在保证蒸发器制冷能力的同时需尽量减小压降,但两者往往又是相悖的。由图9可知,压降随着过热度减小不断增大,最大达到170 kPa,这是因为随着过热度减小,蒸发器内流量增大,流动阻力随之增大。

图9 过热度对蒸发器压降的影响Fig.10 Impacts of superheat on evaporator pressure drop

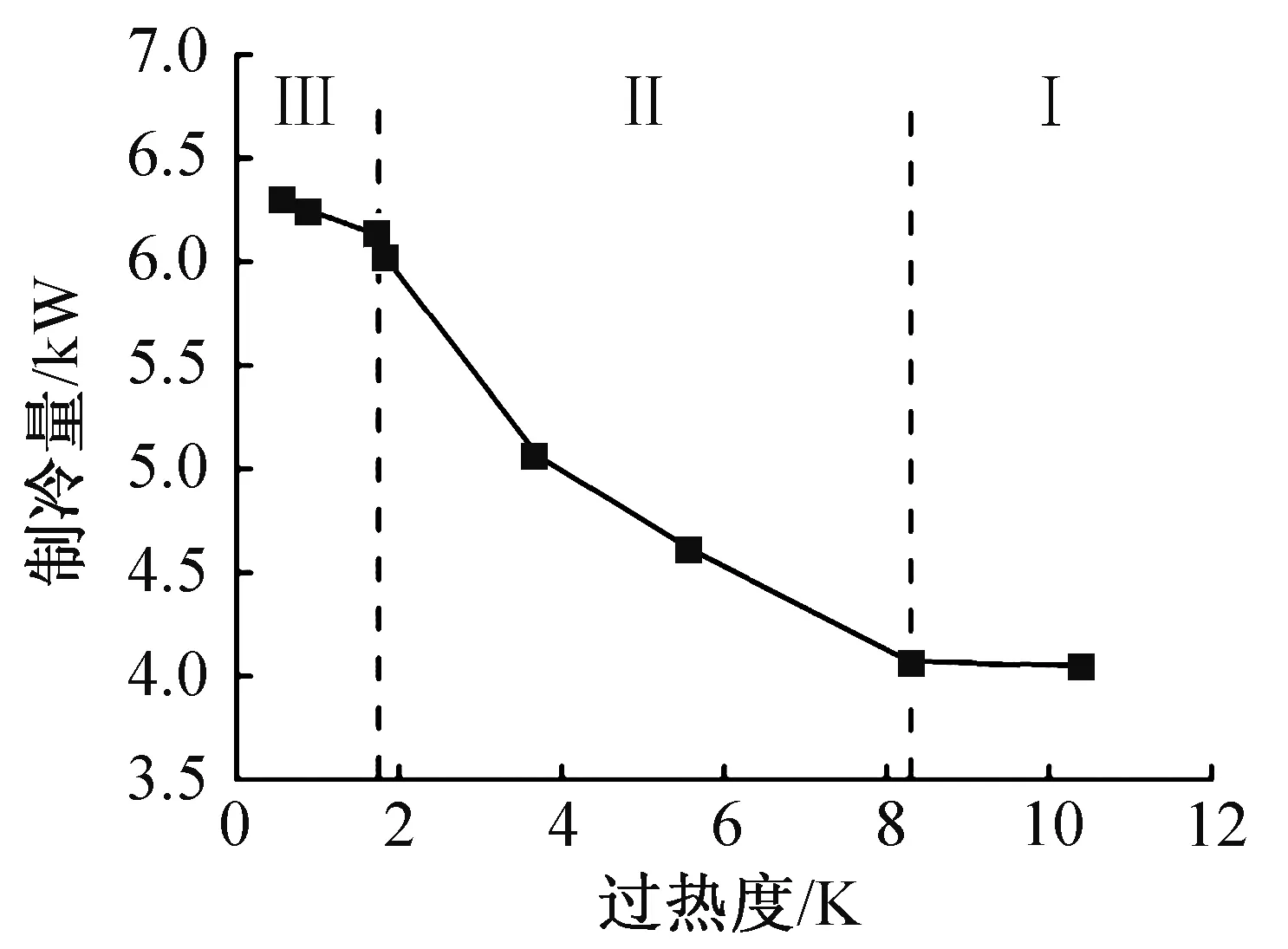

图10 过热度对蒸发器制冷量的影响Fig.10 Impacts of superheat on evaporator cooling capacity

图10所示为蒸发器出口过热度对制冷量的影响。在1.1 kg CO2充注量下,随着阀的开度增大,调高压缩机转速保持蒸发温度,同时调节气冷器室环境参数保证阀前状态不变,过热度不断下降,直至蒸发器出口干度维持在0.95左右,可知整个过程蒸发器制冷量不断上升,最多提升57.9%。此外,随着过热度减小,制冷量提升可以大致分为3个阶段:阶段Ⅰ过热度大于8 K,蒸发器中存在较大的过热区,过热度对制冷量的影响不大;阶段Ⅱ过热度逐渐减小直至2 K,制冷量呈加速增长,主要是因为两相区核态沸腾的表面传热系数远大于过热区表面传热系数,蒸发器中两相区随过热度减小相对越来越大;阶段Ⅲ过热度小于2 K,制冷量增长速度减慢逐渐趋于平稳,此时通过风侧的换热量推算出制冷剂侧换热量,得到制冷剂焓差,进而计算得到蒸发器出口干度维持在0.95左右,实际上已无过热。

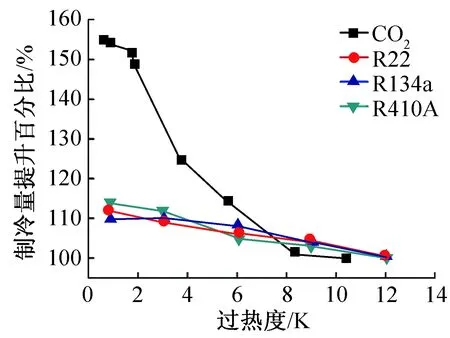

查询已有公开文献可以得到过热度对其他制冷剂蒸发器性能的影响[2],如图11所示。选取一定基准,以制冷量提升百分比的形式比较4种不同制冷剂的差异,显然过热度对CO2蒸发器的影响比R22、R134a、R410A都大得多,一方面从理论分析来看,CO2的密度随过热度变化比其他制冷剂更加敏感,因此造成的系统流量随过热度的影响更大;另一方面CO2蒸发器的扁管孔径小,随着过热度的增大,气相占据越来越大的空间,表面传热系数降低,对换热性能造成非常大的影响,相比于其他孔径较大的蒸发器,这种影响就显得更为明显。

3.3 过热度对出风温度的影响

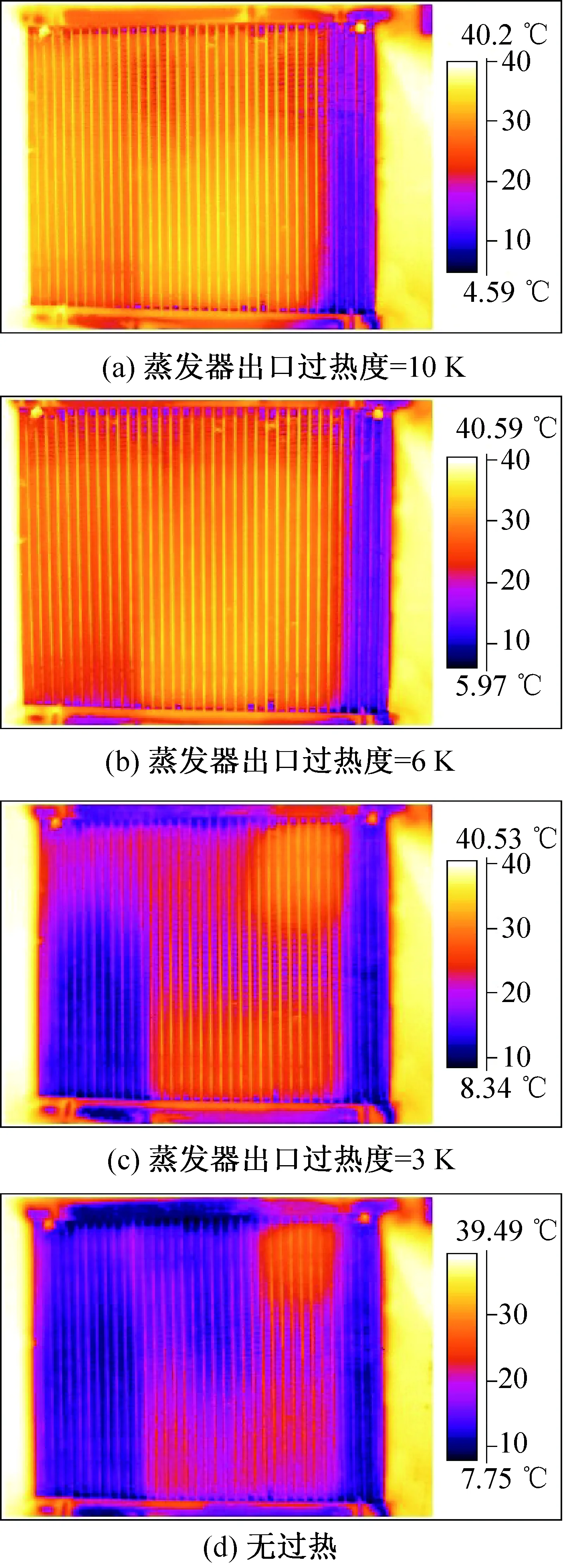

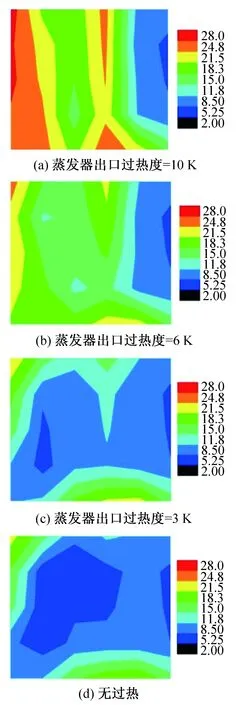

实验过程中采用红外热像技术拍摄蒸发器表面温度分布。如图12所示,蒸发器出口过热度分别为10 K、6 K、3 K、无过热(蒸发器出口干度为0.95),可以看出随着过热度的减小,蒸发器表面温度分布越趋均匀一致。

图11 过热度对不同制冷剂蒸发器制冷量的影响比较Fig.11 Impacts of superheat on evaporator cooling capacity with different refrigerants

图12 过热度对CO2微通道蒸发器表面温度分布的影响Fig.12 Impacts of superheat on the temperature distribution on CO2 evaporator surface

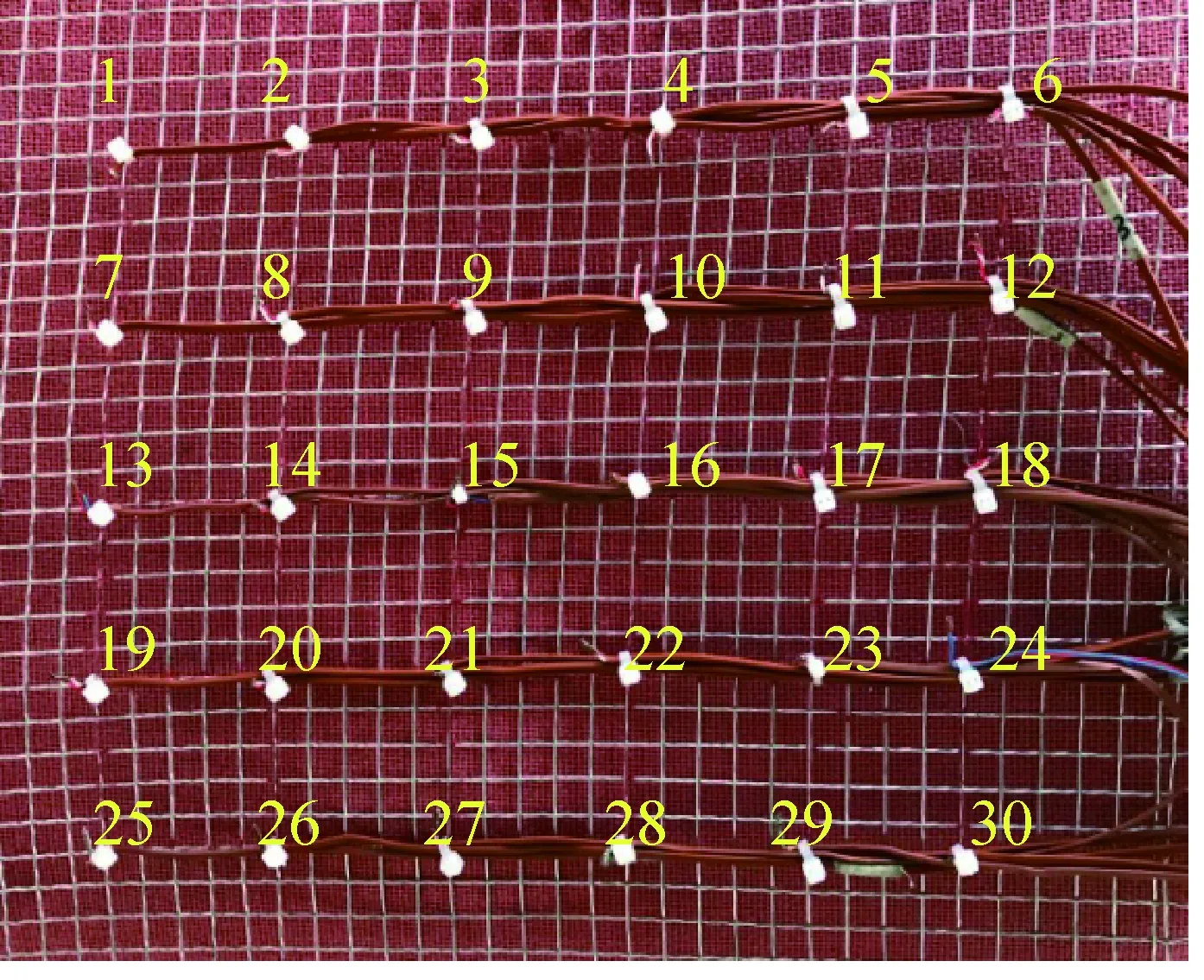

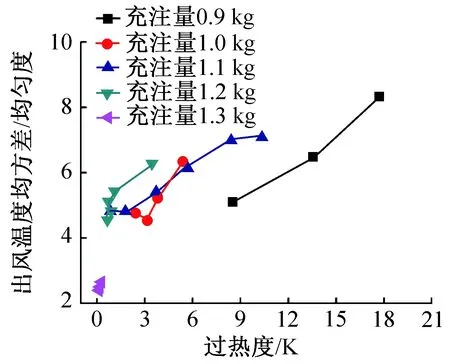

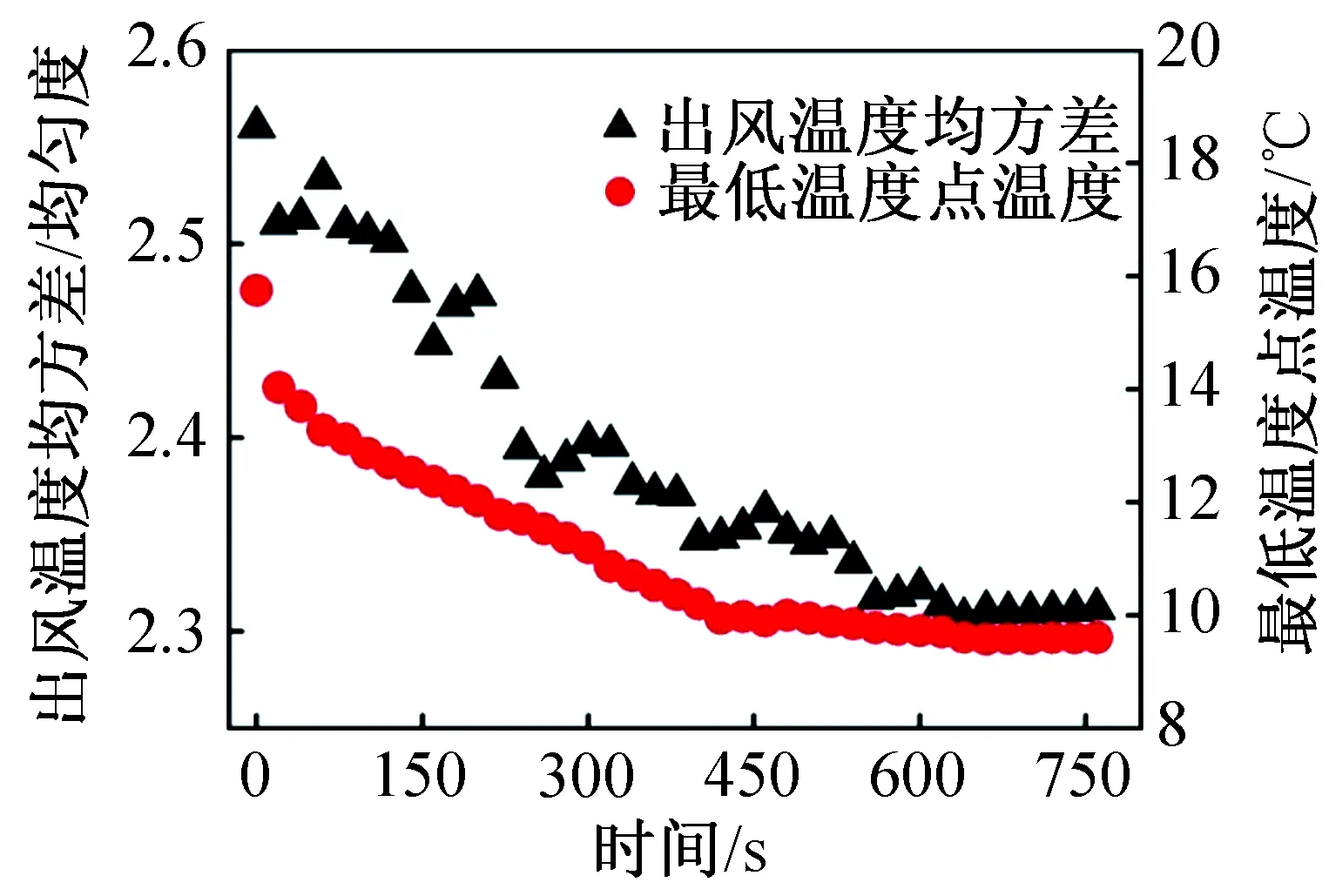

应用红外线热像拍摄的方法只能拍到蒸发器的进风侧,而另一侧处在风洞中,无法拍到出风侧的温度分配情况,因此在蒸发器表面以等距离d均匀布置热电偶,上下左右距离换热器边界为d/2,共布置了30个热电偶温度测点如图13所示。最终把每个过热度工况下得到的30个测点温度的均方差作为均匀性的指标,如图14所示,30个热电偶测得的温度均方差随过热度减小而降低,说明蒸发器出风侧温度均匀性不断改善,当蒸发器出口干度在0.95左右时均匀性最好。图15所示为出风温度随时间的变化,可知出风温度随时间的增加而降低,在10 min左右稳定,此时最低温度为9.6 ℃。图16所示为过热度对蒸发器出风侧温度分布的影响,蒸发器出口过热度分别为10 K、6 K、3 K、无过热(蒸发器出口干度为0.95),随着过热度的减小,蒸发器出风温度分布越趋均匀一致。

图13 蒸发器表面热电偶温度测点布置Fig.13 The layout of thermocouples on evaporator surface

图14 过热度对出风温度均匀性的影响Fig.14 Impacts of superheat on uniformity of air outlet temperature distribution

图15 出风温度随时间变化Fig.15 The air outlet temperature varying with time

图16 过热度对CO2微通道蒸发器出风温度分布的影响Fig.16 Impacts of superheat on the temperature distribution on air outlet side of CO2 evaporator

4 结论

本文利用CO2电子膨胀阀对蒸发器出口过热度进行精准调节,研究了出口过热度对CO2微通道蒸发器性能的影响,结果表明:CO2微通道蒸发器制冷能力随出口过热度的减小而提升,随着过热度的减小,制冷能力的提升存在3个具有显著差异的阶段,制冷量增长速度各异,在过热度范围内蒸发器的能力最多提升57.9%,与其他制冷剂相比,过热度对CO2的影响更大;减小蒸发器出口过热度能够显著改善出风温度均匀性。

[1] 梁彩华,张小松,徐国英.过热度变化对制冷系统性能影响的仿真与试验研究[J].流体机械,2005,33(9):43-47.(LIANG Caihua, ZHANG Xiaosong, XU Guoying. Simulative and experimental studies on the effect of superheat degree on the refrigeration system performance[J].Fluid Machinery, 2005,33(9):43-47.)

[2] 梁莉,王伟,刘吉营,等.过热度对翅片管蒸发器性能影响的模拟研究[J].建筑节能,2017,45(2):105-108. (LIANG Li, WANG Wei, LIU Jiying, et al. Simulation of the influence of superheat on fin-tube evaporator performance[J].Building Energy Efficiency, 2017,45(2):105-108.)

[3] 严瑞东,施骏业,陈江平.蒸发器出口过热度对汽车空调性能影响的实验研究[J].制冷学报,2014,35(3):86-89. (YAN Ruidong, SHI Junye, CHEN Jiangping. Experimental study on the effect of superheat on performance of automotive air-conditioning[J].Journal of Refrigeration, 2014,35(3): 86-89.)

[4] 仲华,唐双波,陈芝久,等. 轿车空调中蒸发器过热度及蒸发温度对送风温度的影响研究[J]. 流体机械,2001,29(4):50-52. (ZHONG Hua, TANG Shuangbo, CHEN Zhijiu,et al. The study on effect of evaporator superheat on evaporator and wind temperature[J]. Fluid Machinery, 2001,29(4):50-52.)

[5] 朱宇骁,梁媛媛,陈江平. 客车空调平行流蒸发器研制[J]. 制冷学报,2017,38(1):47-53,72. (ZHU Yuxiao, LIANG Yuanyuan, CHEN Jiangping. Development of micro-channel evaporators for bus air conditioner[J].Journal of Refrigeration, 2017,38(1):47-53,72.)

[6] 虞中旸,陶乐仁,王超,等.变制冷剂流量制冷系统过热度振荡机理实验研究[J].制冷学报,2017,38(1):100-106,112. (YU Zhongyang, TAO Leren, WANG Chao,et al. Experiment on hunting mechanism of superheated temperature of a variable refrigerant volume refrigeration system[J]. Journal of Refrigeration, 2017,38(1):100-106,112.)

[7] 虞中旸,陶乐仁,王超,等. 低频率下电子膨胀阀调节对制冷系统性能的影响[J].制冷学报,2016,37(6):91-96. (YU Zhongyang, TAO Leren, WANG Chao, et al. Effect of electronic expansion valve adjustment on performance of refrigeration system at low compression frequency[J].Journal of Refrigeration, 2016,37(6):91-96.)

[8] 陈江平,穆景阳,刘军朴,等.二氧化碳跨临界汽车空调系统开发[J].制冷学报,2002,23(3):14-17. (CHEN Jiangping, MU Jingyang, LIU Junpu, et al. Development of the trans-critical carbon-dioxide automotive air-conditioning system[J]. Journal of Refrigeration, 2002,23(3):14-17.)

[9] 金纪峰.采用微通道换热器的二氧化碳汽车空调系统研究[D].上海:上海交通大学,2011. (JIN Jifeng. Research on a carbon dioxide automobile air conditioning system using microchannel heat exchangers[D]. Shanghai:Shanghai Jiao Tong University, 2011.)

[10] 张会勇,李俊明,王补宣.过热度和高压压力对跨临界CO2汽车空调系统的影响[J].清华大学学报(自然科学版),2005(11):133-136.(ZHANG Huiyong, LI Junming, WANG Buxuan. Effects of superheat temperature and high pressure on trans-critical automobile air conditioning system using carbon dioxide as refrigerant[J]. Tsinghua Science and Technology(Science and Technology), 2005(11):133-136.)

[11] 赵宇.R1234yf汽车空调系统性能研究[D].上海:上海交通大学,2013.(ZHAO Yu. Study on the performance of automobile air conditioning systems with R1234yf[D]. Shanghai: Shanghai Jiao Tong University, 2013.)

[12] ZHAO Y, OHADI M M, FRANCA F H R, Experimental heat transfer coefficients of CO2in a microchannel evaporator[J].ASHRAE Transactions, 2003, 109 (1):533-541.

[13] YOON S H, CHO E S, HWANG Y W, et al, Characteristics of evaporative heat transfer and pressure drop of carbon dioxide and correlation development[J]. International Journal of Refrigeration, 2004, 27(2):111-119.

[14] PETTERSEN J. Two-phase flow patterns in microchannel vaporization of CO2at near-critical pressure[J]. Heat Transfer Engineering, 2004, 25(3), 52-60.

[15] Road vehicles-R744 air-conditioning systems: evaporator-DIN SPEC 74113—2015[S]. Germany: VDA, 2015.

[16] ZHAO Y, MOLKI M, OHADI M M, et al. Flow boiling of CO2in microchannels[J].ASHRAE Transactions, 2000, 106:437-445.