轿车输送线自动转接对中机构的规划设计与应用

赵志刚

国机智骏汽车有限公司 江西省赣州市 341414

1 引言

在进行汽车制造时,车身输送、转接等环节是控制的重点,做好这几个环节的控制时实现生产智能化的前提。对中机构可以在任何环节进行车身定位,在很大程度上实现了车身从定位较差向高精度定位的有效转变。通过现场情况的实际考察,综合考虑成本、运行稳定性以及可操作性等问题,通过和相关的设备供应商共同合作、研究、分析、试验等,推出针对性强、可操作性高的对中方法,有效解决了传统人工对中定位复杂、精度低等难题。

该项目来源于工厂扩能改造,由于一期生产线在后续转接和装配过程中在进行定位时准确度不足,工作时有较大的弊端,经过有效的分析和改进,我们对定位方法进行了有效的改进。如此一来,项目控制流程和目标出现了变化,从以前的如何从一期的储存线吊具上精确转变为滑橇支撑方面。通过对设备进行分析和考察,对车身进行精确的定位,大大提高了转接成功率。

2 规划与设计方案

2.1 设计原则

在进行设计时应遵循三个原则,分别是继承性、柔性化和高稳定的基本原则。首先,继承性原则是指在进行改装时要尽量减少原有设备的改动,从而有效降低成本,提高工作效率。其次,柔性化原则是指要具有一定的升级空间,可以满足多个平台和车型的生产需要。最后,高稳定性原则是指在转接成功率和生产节拍上满足生产工艺的要求。

2.2 工艺方案

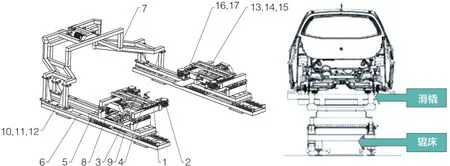

(1)对中机构结构图如图1所示:

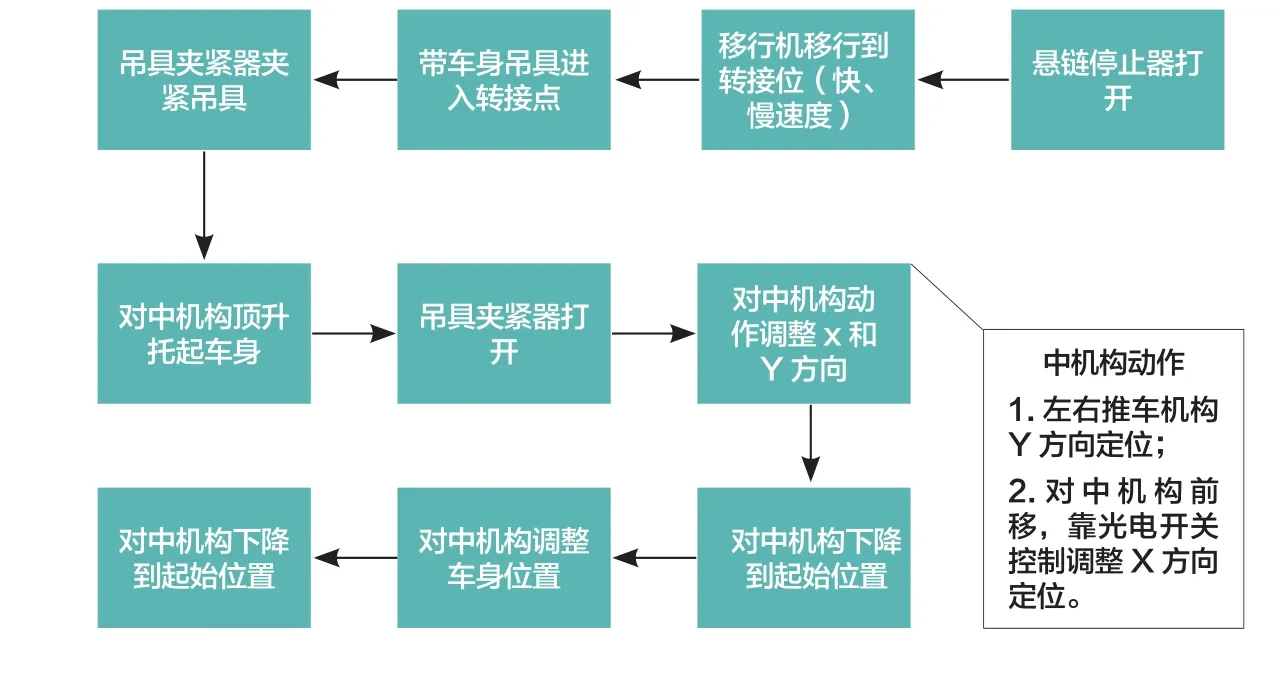

(2)自动转接动作设计,如图2所示。

2.3 主要硬件配置构成和技术实现

2.3.1 升降机构

经过大量的试验,通过选择稳定性较强的升降台来进行相关功能的实现,在很大程度上达到了预期要求。在控制车身的位移时,我们选择导向块来实现该功能,有效减少了车身倾斜程度。在这个环节中,关键是要控制好支撑块的位置,它不仅具有电控锁止的效果,还可以通过浮动来调节支撑块,来完成预定效果,达到车身的相对稳定。

2.3.2 平移机构

平移机构是通过电机驱动,吊具带车身定位夹紧后,电机带动平移机构前伸(车身Y向)至车身底部,通过到位开关控制Y向位置。Y向定位后,电机带动平移机构横向(车身X方向)移动,至X向光电开关位置停止。

图1 对中机构结构图与车身滑撬示意图

图2 自动转接动作示意图

图3 Y向对中示意图

2.3.3 车身Y方向对中机构

Y向对中通过4个Y向对中夹紧机构实现,吊具带车身进入转接工位后,平移机构Y向伸缩导轨伸出,将车身托起,Y向夹紧机构从左右两个方向同时对车身裙边位置作用,由于车身支撑点为浮动支撑,车身Y向浮动,夹紧后,车身中心线和目标中心线(下部滑撬的中心线)重合,达到Y向对中。

Y向伸缩导向轨为两条标准型材制作,导向采用单边轨道导向,导向轮由专业生产厂家预定,要求运行稳定性好、质量达到设计要求。一体式带制动电机-减速器,使用寿命长,有较高的可靠性和稳定性,在车身Y方向的对中采用了两级伸缩臂及托块浮动机构,将车身Y方向中心线与滑橇中心线对中,这种控制方法可以将误差控制在在50mm以内。

2.3.4 车身横向对中机构

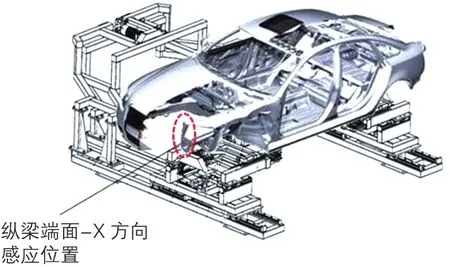

车身横向对中要求较高,动力传动的选择应合理,光电对射开关感应停止位,该光电开光的作用是检测车身的位置。一般情况下,光电开关保持关闭,车身纵梁经过,光电开关受到感应,开光处于开启的情况,这时可以实现横向对中,这种控制方法取得了良好的效果,车身偏差可以控制在150mm以内。

3 系统调试及实际应用

在运行时,对中机构在光电开关感应位置和Y向紧固具体地方有较高的要求。在车身位置选择时不能有其它因素的干扰,尺寸偏差在控制范围内。如:前期选择X向对中感应位置选择为发动机盖前段,由于发动机盖打开位置不一致,导致X向定位不准确,转接时车身入孔率低。通过分析和对比,光电感应位置应该选择前纵梁端面,这是因为前纵梁端面稳定性好,可以提升转接成功率。

图4 X向光电感应位置图

从生产成本来来看,虽然设备投入上有一定的增加,但是在PBS所有吊具成本方面相应的减少,同时维护成本大大降低,可以实现无人值守,总体成本得到了降低。

4 结语

综上所述,新系统的建立,为轿车输送系统机运在选型方面提供了更大的选择空间。有助于多平台车型共用支撑系统的实现。经试验证明,新系统在运行稳定性方面大大提高,同时故障率较低,可以进行大规模批量生产,有助于实现企业的经济效益和社会价值。