磨内结构对水泥流动度的影响

肖静,曹凯,贺孝一

1 前言

广州某水泥厂原有三套开流水泥粉磨系统,磨机规格均为φ4.2m×14m,配置3 800kW电机,系统编号分别为3号、4号和5号,主要生产P·O42.5R和P·II52.5R型水泥。后为节能降耗的需要,将这三套开流粉磨系统改为辊压机联合开流系统,配用φ 1 800mm×1 400mm辊压机,并按照辊压机供货商的图纸要求,对磨内进行了相应改造。

5号水泥磨系统最先改造完成,但是开机投料后,即出现磨内料流不畅、堵料等现象,同时水泥流动度也大大降低。项目承包方随即修改了4号磨磨内改造方案。

我们通过对比4号和5号两台磨机的磨内结构及水泥颗粒级配,探讨了其对水泥流动度的影响,供业界同仁改造水泥磨参考。

2 系统配置及流程图

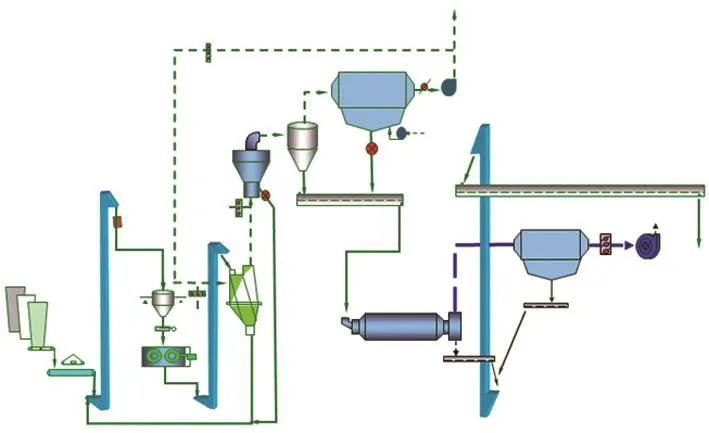

图1和表1分别为改造后的系统流程图和设备表。

3 主要问题

改造后,P·O和P·II两种水泥的流动度均下降明显,搅拌站投诉增多。表2是改造前后4号和5号磨系统水泥流动度对比。

图1 系统流程图(技改后)

表1 4号和5号磨系统配置

表2 改造前后水泥磨系统流动度对比

从表2的对比数据可以看出,4号磨和5号磨系统的水泥性能与之前比较,流动度都出现了下降,5号磨系统比4号磨系统下降更为明显,其中5号磨P·II52.5R水泥流动度下降达100mm。

4 水泥流动度的影响因素

水泥净浆流动度是表示水泥静浆流动特性的一项重要指标,以水泥净浆在流动桌上扩展的平均直径来表示。在一定加水量下,流动度取决于水泥的需水性,需水性越大,水泥静浆流动度越小,反之亦然。

水泥净浆流动度的影响因素非常多,包括水泥的细度、颗粒级配、熟料矿物组成和碱含量等。通常认为:水泥细度越细、颗粒级配越窄、熟料矿物中C3A和碱含量越高,水泥流动度越差。此外,也有学者研究了不同混合材对水泥流动度的影响[1],显示不同类型的混合材对水泥流动度会产生不同程度的影响。

各种影响因素关系复杂,相同物料在不同企业的影响因素也不尽相同,本文根据该企业的现象,仅从水泥颗粒分布方面进行探讨。

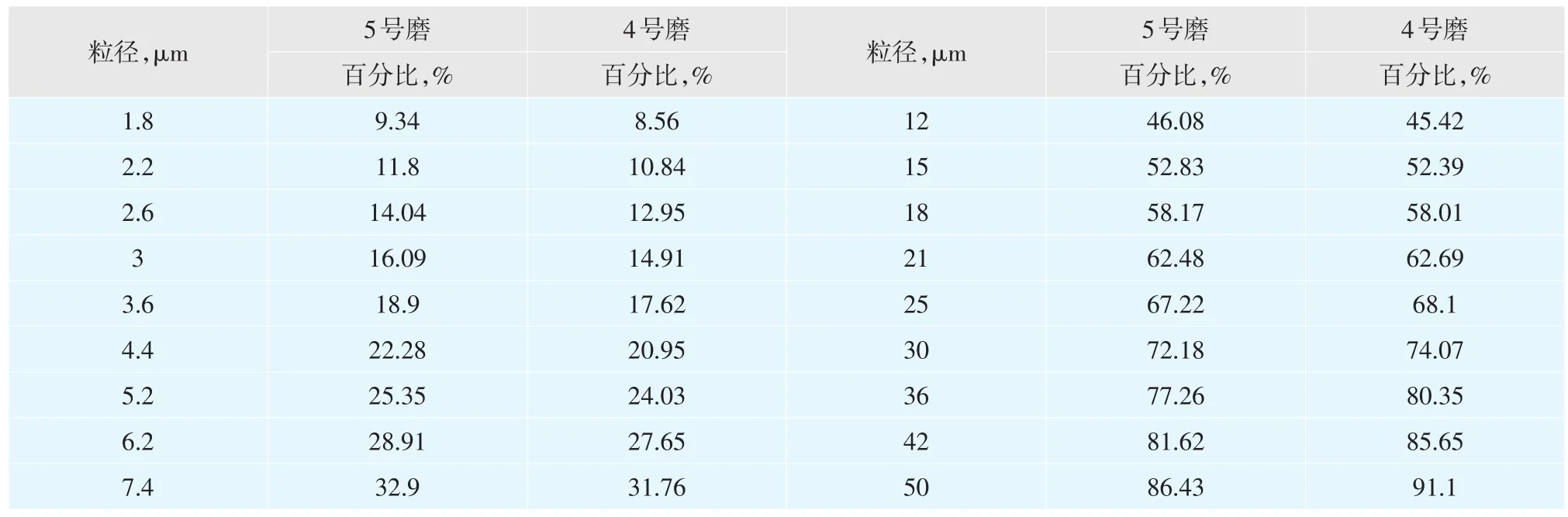

表3是同一时期,4号和5号磨生产P·O42.5R水泥时的颗粒分布对比情况,图2是两样品各个粒径含量的差别情况。

从图2的对比中可以看出,5号磨中的粒径在5μm以下,尤其是3μm以下的含量要大于4号磨,即5号磨的过粉磨现象更为严重。

表3 4号和5号磨P·O42.5R水泥的颗粒分布

表4 过粉磨对水泥流动度的影响

图2 两样品在各个粒径含量的差别

天津院曾用小球磨试验过水泥过粉磨现象对水泥流动度的影响,其结果列于表4。试验表明,水泥的过粉磨对水泥的流动度影响较大,严重的过粉磨使得水泥的流动度减小25%以上。

另外,我们对两样品的均匀性系数进行了计算,4号和5号磨两样品的均匀系数分别为0.99和0.89。按照经典颗粒堆积理论,5号磨样品颗粒分布较宽,颗粒堆积紧密,对流动度应有正面作用;而4号磨样品颗粒分布窄,颗粒堆积孔隙率大,对流动度应有负面作用。而宏观表现却是4号磨流动度大,5号磨流动度小,与经典理论相左。

因此,在颗粒分布对该厂流动度的影响因素中,细粉含量的影响要大于颗粒级配均匀性的影响。

5 解决措施

改造后的辊压机联合开流系统入磨半成品比表面积可达2 500cm2/g左右,磨机主要承担细磨任务,而非原先的破碎和细磨任务,因此,需同时对球磨机内部结构进行改造,以适应物料粒度的要求。磨内结构会影响水泥的颗粒分布组成,不适宜的磨内结构会加剧水泥过粉磨现象,尤其反映在磨内流速稍慢的开流系统。

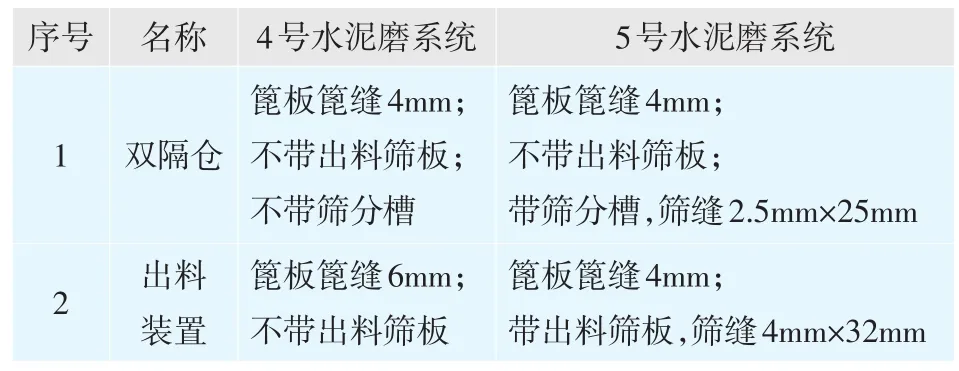

4号与5号球磨机分仓、衬板、配球等基本一致,只有在双隔仓和出料装置上存在不同,见表5。从表5可看出,5号球磨机的双隔仓和出料装置都带有筛分装置,并且筛缝较小。如果对于单纯开流系统,磨内物料通过量相对较小,为了降低磨内的物料流速,提高粉磨效率,这种布置可能是合理的,但是对于改造后的辊压机联合开流系统,由于产量提高了100%~150%,如仍旧采用磨内细筛板的设计方法,会严重阻碍料流,使水泥产生过粉磨现象,从而对水泥性能产生影响。

表5 4号和5号磨磨内结构的不同点

根据分析结果,停磨后,拆除了5号磨系统的双隔仓的筛分槽和出料装置的筛板。

6 改进效果

对5号磨磨内筛板进行拆除后,水泥的流动度得到了改善,P·O42.5R水泥的流动度从179.1mm提高到204.8mm。结果表明,对辊压机联合粉磨球磨机开流系统来说,隔仓板和出料隔仓板的细筛板会降低物料流速,加剧过粉磨,影响水泥的流动度性能,宜谨慎使用。

[1]马明.黏土和石粉对水泥浆体性能的影响[J].建设机械技术与管理,2014,(9):67-70.■