中核华龙一号安注箱中壳体瓜瓣弧形焊缝自动焊工艺技术开发

廖国平,赵治军

(东方电气集团东方锅炉股份有限公司,四川自贡643000)

0 前言

球罐是化工企业中常用的储罐类容器,由钢制球面壳体组成。球罐外壳是由若干个压制而成的瓜瓣焊接而成[1],常用于核电和石油化工领域,如国产三代压水堆核电技术“华龙一号”安注箱设备,及液化天然气、液氮、液氧等介质储罐。球罐与圆筒形储罐相比,在相同容积和压力下,球罐表面积最小,因此所需钢材最少;在相同直径下,球罐内应力最小,其承载能力比圆筒形储罐大1倍;另外,球罐基础工程小,占地面积小[2]。对于小直径球罐(φ≤3 200mm),通常可采用2个模压成型的半球拼焊而成,制造难度相对较小。对于大直径球罐(φ>3 200mm),则由2个压制成型的球冠、1个整球瓜瓣组件或2个半球瓜瓣拼焊而成,制造难度较大。大直径半球瓜瓣组件或整球瓜瓣组件由多片压制成型的瓜瓣拼焊而成,瓜瓣拼缝坡口为X型。

通常此类瓜瓣拼接纵缝内外侧均采用焊条电弧焊,由3名焊工同时对称间断施焊:先在外侧坡口内定位焊,再翻身焊接坡口内侧,内侧焊完后外侧清根,最终焊完外侧[3]。此种焊接及道间打磨工作量大,焊接效率低,质量不易保证。本研究是将瓜瓣拼缝坡口设计成U-V型,内侧采用焊条电弧焊,外侧利用特殊设计制造的球罐焊接变位器辅助翻转功能,配十字臂窄间隙埋弧焊机之间的联动,实现球罐弧形焊缝的自动化焊接。

1 产品结构及功能

华龙一号核岛安全注入系统内共设有3台安注箱,主要功能是在发生一回路失水事故时提供淹没堆芯的硼酸溶液。

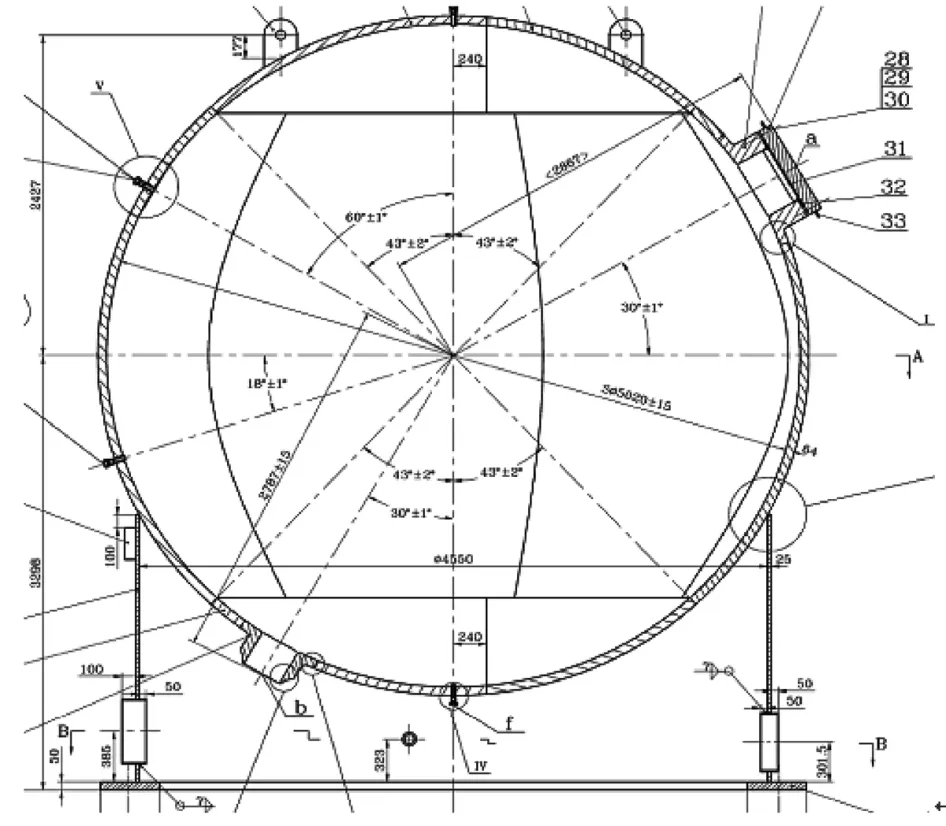

安注箱为球形容器,内径φ5 020mm,名义壁厚64mm,主体材质为控氮026Cr19Ni10N奥氏体不锈钢。其中由6块瓜瓣组成中壳体,中壳体再与上、下封头组成完整的球罐形状容器,容器上设有1个人孔、9个管嘴。安注箱本体制造完成后装焊在裙座组件上,用20个地脚螺栓将产品固定在支撑地板上,安注箱结构如图1所示。安注箱安全等级为2级,规范等级为RCC-M核2级,质保等级为Q1,清洁度等级为A1。

图1 安注箱结构

2 母材及焊材选择

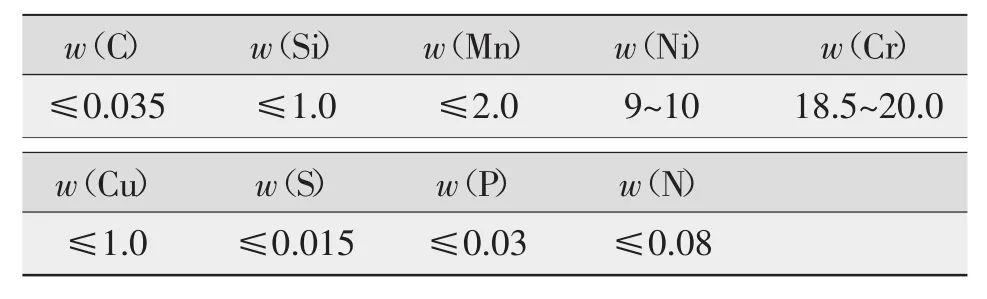

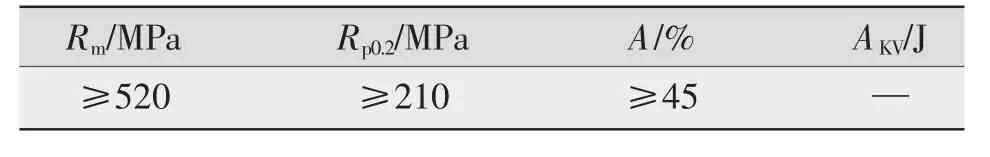

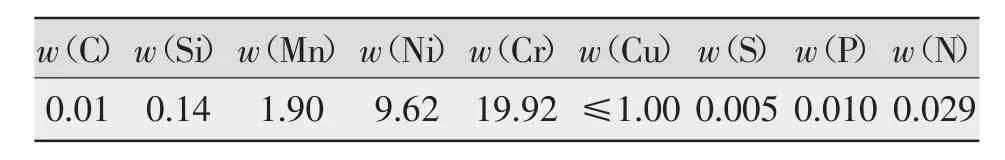

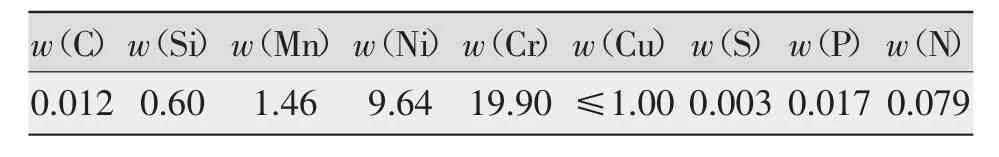

华龙一号三代核电安注箱采用的控氮奥氏体不锈钢,其化学成分见表1,力学性能见表2。

奥氏体不锈钢材料的焊接性较好,根据母材成分选择国产京群公司的不锈钢GES-308L焊条和GWS-308L/GXS-300埋弧焊丝/焊剂组合,具体成分见表3和表4。

表1 026Cr19Ni10N化学成分%

表2 026Cr19Ni10N力学性能

表3 GES-308L焊条化学成分%

表4 GWS-308L/GXS-300L组合熔敷金属化学成分%

3 球罐弧形焊缝工艺试验

3.1 球罐变位器设计制造

通常球罐自动化焊接由相应的全位置自动给焊设备来实现[4],但这需要产品本身具有导磁性,能确保自动化设备稳定地在预设轨道上行走。该安注箱材质为奥氏体不锈钢,不适合此焊接工艺。为了顺利推进华龙一号安注箱中壳体瓜瓣拼接焊缝自动化焊接工艺,东锅公司与专业变位器制造厂家联合设计制造了专用球罐焊接变位器,如图2所示。该专用变位器的工作原理为:变位器设计成双支座下沉式结构,采用双驱交流电机通过齿轮传动实现工作台回转以及工件翻转,翻转时通过在翻转梁上端连接配重的方式,减少设备的翻转扭矩。

图2 球罐焊接变位器

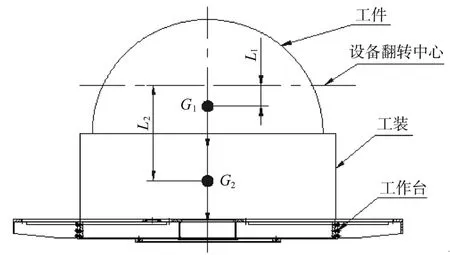

为了保证变位器整机平衡和克服静启动力矩,在回转扭矩范围内,工件重心距工作台回转中心最大距离不超过1m。翻转扭矩相对于翻转中心为30 t·m,此时最大载荷不超过60 t(包含工件和工装总质量)。变位器工作原理如图3所示。

G1—工件质量;L1—工件重心距设备翻转中心距离;G2—工装质量;L2—工装重心距设备翻转中心距离。

必须同时满足 G1+G2≤60 t和 G1×L1+G2×L2≤30 t·m两个条件方可视为在翻转能力范围内。

工作时先将工件与工装夹具焊接固定,再将工装与变位器工作盘通过螺栓连接固定,通过工作台带动工件翻转或回转进行瓜瓣拼接焊缝外侧自动焊。焊接瓜瓣时,当完成一条焊缝后,需要焊接第二条焊缝时,通过人工控制工作盘的回转进行焊缝位置调节。瓜瓣焊接时,采用焊枪不动、变位机翻转带动工件旋转方式完成平焊。

3.2 弧形焊缝焊接工艺试验

为了验证焊接过程变位器与埋弧焊机配合情况,确保华龙一号安注箱产品焊缝一次性合格,进行了焊接模拟试验。模拟试验选择直径与目标产品基本一致的两节筒体组合在一起的环缝外壁焊接,工艺试验过程如图4所示。试验件安装上变位器并固定好,调整变位器翻转中心与试件中心保持一致,这是能否实现弧形焊缝的关键点。

启动变位器翻转按钮,同时启动埋弧焊机焊接按钮,这两个按钮本身进行了联动功能改造,可以通过一个按钮来控制两个设备同时启动。焊接过程中变位器与十字臂埋弧焊机配合较好,电弧稳定,焊道成形美观。焊接完成后对试验焊缝进行RT探伤,探伤合格。

4 产品焊接

每台安注箱中壳体瓜瓣组件由6块瓜瓣组焊而成,瓜瓣实际下料厚度为68mm,压制成型并机加好拼接坡口后进行试组装,瓜瓣装配错边量要求小于等于8mm,焊后瓜瓣组件内径应满足φ5 020±15mm,拼缝焊后进行100%PT、RT检测。

图4 模拟工艺试验

不锈钢热导率低、线膨胀系数大、屈服强度低,相比碳钢或低合金钢而言,焊后更容易出现较大的焊接变形。每个瓜瓣组件6条拼缝(焊缝代号S/L003~S/L008)总长度达25m,焊接工作量大。为控制焊接变形,确保拼缝焊接质量、提高工作效率,从坡口设计、焊接方法选择、瓜瓣压制尺寸控制、装配尺寸控制、焊接过程控制、施焊顺序等方面采取措施,全方位做好工艺策划。

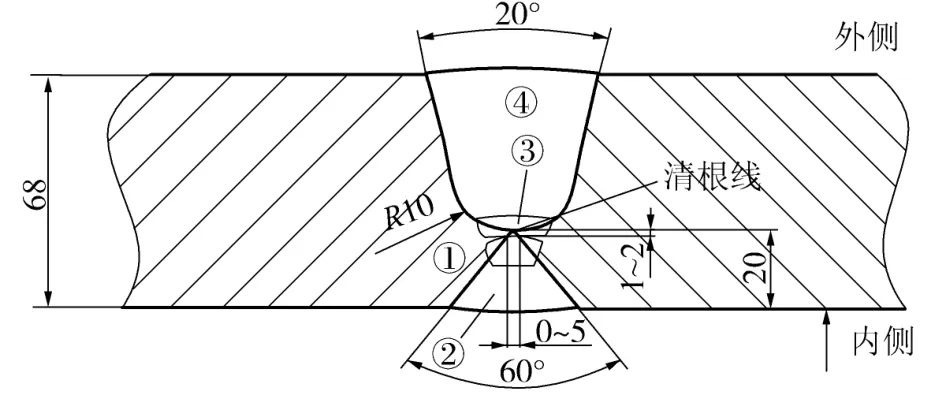

4.1 瓜瓣拼接焊接坡口设计

瓜瓣拼缝坡口设计为U-V型坡口如图5所示,内侧为浅V型坡口,采用焊条电弧焊;外侧为深U型坡口,采用埋弧焊。施焊顺序为:点固①→内侧坡口焊条电弧焊②→外侧清根焊接③→埋弧自动焊④。清根深度根据实际焊接情况确定,但需去除缺陷并确保焊透。

图5 瓜瓣拼缝坡口

4.2 瓜瓣组件的装配

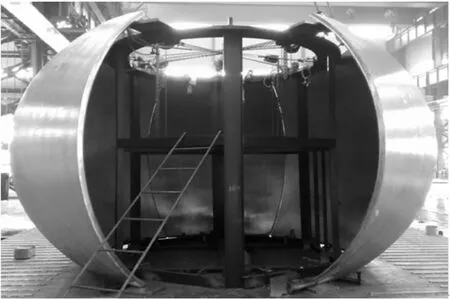

单块瓜瓣由外委压制并加工拼缝坡口,瓜瓣压制成型后采用全尺寸样板检查成型尺寸;拼缝坡口加工时单边预留2mm收缩余量。瓜瓣组件先在外委进行试组装如图6所示,组装时对每片瓜瓣进行编号并标记方位;组装好后检查瓜瓣组件赤道处外周长和拼缝装配错边量。

图6 瓜瓣组件的装配

考虑到瓜瓣拼缝焊接时先焊条电弧焊接坡口内侧,且内侧赤道以下部分焊缝焊完后需将瓜瓣组件翻身,因此应在瓜瓣装配前在其中2块瓜瓣组件上避开总图开孔位置,焊接2个翻身工艺吊耳。受焊接位置限制,瓜瓣点焊定位时,赤道以下部分在内侧坡口内点固,赤道以上部分在外侧坡口内点固,每隔400mm点固一段,点固焊缝厚度至少10mm,每道长度至少50mm,确保赤道以下部分焊缝焊条电弧焊时,赤道以上部分装点尺寸不发生较大变化。

4.3 瓜瓣组件的焊接

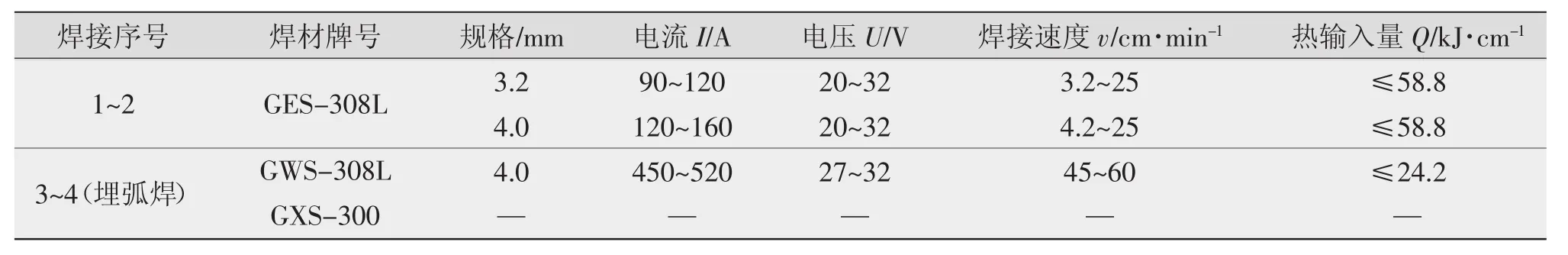

瓜瓣组件焊接时,先焊妥内侧、再清根焊妥外侧。经焊接工艺评定验证合格的工艺参数见表5。

表5 瓜瓣拼缝焊接参数

内侧焊缝焊完后进行外侧清根。清根时要求完全去除内侧焊缝根部缺陷,确保根部圆滑、不形成尖锐夹角,清根宽度不得低于12mm(对局部清根不规则处可采用焊条电弧焊,但需打磨圆滑,确保后续埋弧焊时不出现未熔合等焊接缺陷),为埋弧焊创造良好的施焊条件。

清根完成后,将工装环板与工装支座通过螺栓连接牢固,再将瓜瓣组件吊装到工装环板上焊妥,焊脚高30mm,连续焊接,如图7所示。工装环板和工装支座上开有缺口,以便于瓜瓣拼缝的焊接。

图7 瓜瓣组件与变位器的连接

测量并记录每个瓜瓣外壁高度中心定位点(左、右各1点)到工装环板上表面的垂直距离,并据此调整变位器工作平台离地的高度,调整到位后将瓜瓣组件及装配工装吊装固定在变位器工作平台上。调整8m×6m十字臂的埋弧焊机到合适位置,先试翻转工件并进行模拟焊接(不引弧,见图8),确定工件和焊接位置合适、工件翻转线速度满足焊接工艺要求后再开始正式焊接。焊接时焊机不动,通过变位器带动工件翻转来实现瓜瓣拼接纵缝外壁的自动焊。焊接速度通过在变位器控制柜的液晶显示屏上输入工件直径来设定;而工件的来回翻转则通过变位器手控盒来操控,如图9所示。每焊一层,转动瓜瓣组件,焊接下一条焊缝一层(每层可根据实际情况分道或不分道),依次转动,直至外侧焊缝全部焊接完成。

图8 变位器翻转

图9 变位器与焊机联动

为防止焊接应力过度集中后变形超差,埋弧焊时必须采用交替对称焊接,严格控制焊接热数量[5]。每条焊缝焊完一层后,转动瓜瓣组件,以相同的焊接方向焊接相对焊缝一层。依次交替对称施焊,直至焊完。外侧埋弧焊时,通过移动100 t变位机底座位置,调整瓜瓣组件球心与变位器回转中心同心。在焊接过程中,调整变位机使瓜瓣组件以恒定的线速度翻转,使自动焊机机头与焊缝垂直,实现自动焊接。

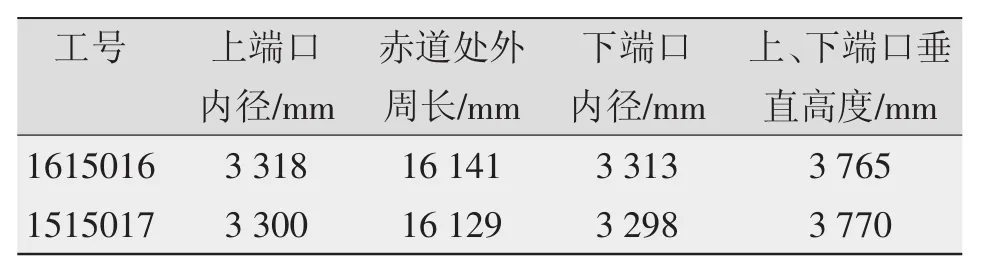

首台瓜瓣组件拼缝焊接完成后,测量瓜瓣组件焊后赤道处外周长和上、下端口内直径,结果发现下端焊接工装环板处平均内径比上端口小5mm,说明上端口在自由状态下产生的焊接收缩量大于下端口,另外还发现瓜瓣组件整体内径变小。分析首台测量数据后,在第2台瓜瓣组件拼缝焊接时在上端口装焊了防变形拉撑,并测量焊后相关尺寸,测量结果见表6。由表6可知,装焊拉撑后,上端口内径比下端口大2mm,说明装焊拉撑起到一定效果,但效果不明显。通过对比还发现,上、下端口实测内径相差不超过5mm,说明前期采取交替对称焊的施焊顺序在控制瓜瓣组件整体焊接变形上取得了一定效果。

表6 瓜瓣组件焊后尺寸测量结果

焊接完成后对每台中壳体瓜瓣拼接焊缝进行100%RT探伤,3台安注箱瓜瓣组件共18条拼缝,总长达75 m,焊缝总体成形美观,均一次性通过100%PT、RT检查,做到零返修。华龙一号安注箱中壳体瓜瓣拼接焊缝的自动化焊接表明弧形焊缝的自动化焊接工艺是可行的。

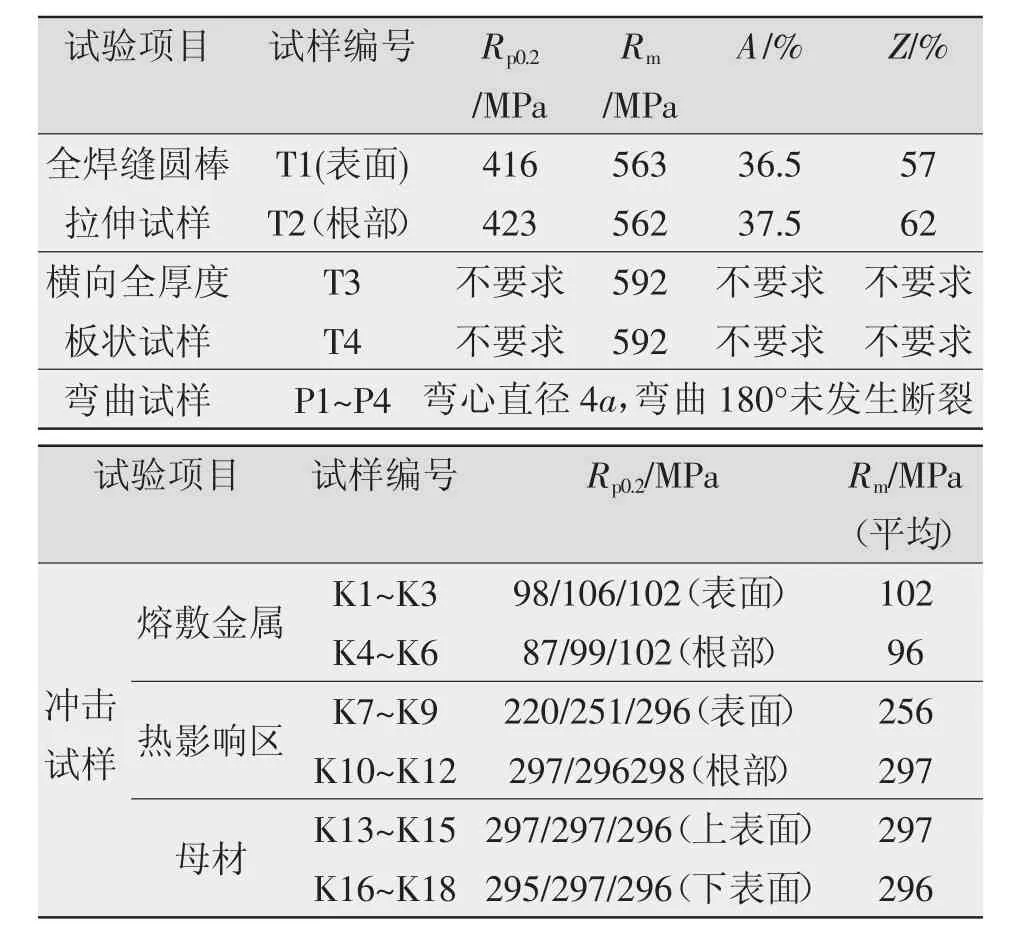

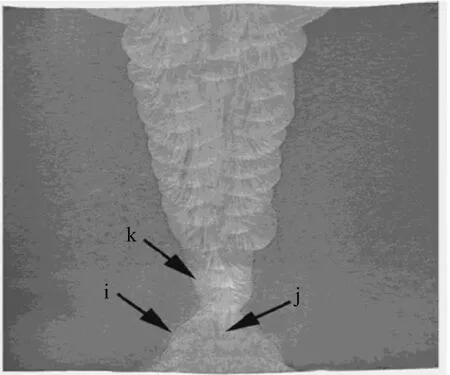

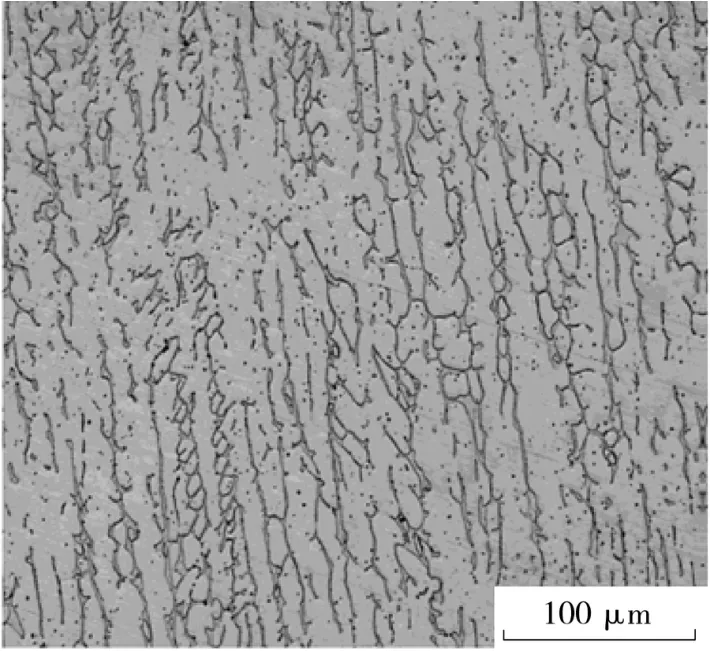

拼接焊缝试板进行各项力学性能试验及金相检验均合格,力学性能见表7,金相图片见图10、图11。宏观金相图显示焊接顺序为先手工打底焊内壁,反面清焊根后再进行埋弧自动焊,微观金相组织为典型的柱状奥氏体组织加少量的δ铁素体相。

表7 试板力学性能

图10 焊缝宏观

5 结论

(1)采取特殊设备及工艺,实现球罐拼接弧形焊缝自动化焊接,且试板各项力学性能及金相组织均符合设计要求,保证了焊接质量。

(2)对于球罐类拼接焊缝,焊前调整变位器翻转中心与球体中心重合是实现自动化焊接的关键。

(3)专用球罐变位器对于实现弧形焊缝自动化焊接非常必要,但大多数厂家也可以考虑采用一般的变位器配合焊机机头部分的三维运动轨迹来实现弧形焊缝的自动化焊接。

图11 焊缝金属微观(j区)

(4)球罐类拼接坡口设计要尽量考虑坡口根部带R形式,这样根部焊缝不容易产生夹渣类缺陷,特别是熔池流动性差的奥氏体不锈钢材料。

(5)球罐瓜瓣拼接焊接过程中,要实时监测变形数据以调整焊接顺序,采取对称焊接方式控制焊接变形,采用支撑方式效果不明显,每条焊缝尽量采取多次焊接完成,通过检测数据分析,变形较小,效果明显。

[1]刘长军,张国宏.球罐的焊接工艺研究[J].中国高新技术企业,2008(3):93.

[2]程红光.球形储罐的检验工艺研究[D].青海:青海大学,2014.

[3]黎新华,吴宜雄.球罐的焊接技术研讨[J].现代焊接,2008(10):39-40.

[4]雷毅,许晓锋,姚荣荣.球罐自动焊应用现状及焊缝跟踪技术研究[J].石油化工设备,2006,35(5):49-52.

[5]蒋受林,杜志明,王能干.大型薄壁球罐组装及焊接变形的控制措施[J].石油工程建设,2003,30(5):27-29.