沁水盆地南部煤层气井支撑剂回流原因分析及治理措施探讨

张光波 刘 忠 崔新瑞 李学博 李 俊 李 鹏

(中国石油华北油田山西煤层气勘探开发分公司,山西 048000)

1 基本情况

沁水盆地南部樊庄区块已开发建设10余年,累计投产生产井1100口,采用的压裂液体系主要是活性水压裂液,其携砂能力较差。由于活性水的携砂性能不强,石英砂在自身的重力作用下快速沉降,在近井地带形成沙丘。由于压裂砂的这种近井堆积方式,造成了越靠近井筒,压裂砂的量越多,在较高的流速下,压裂砂被带出煤层。

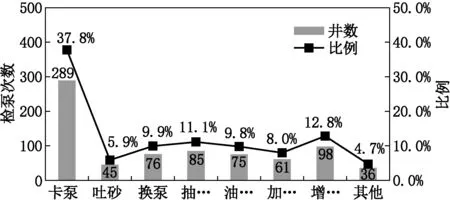

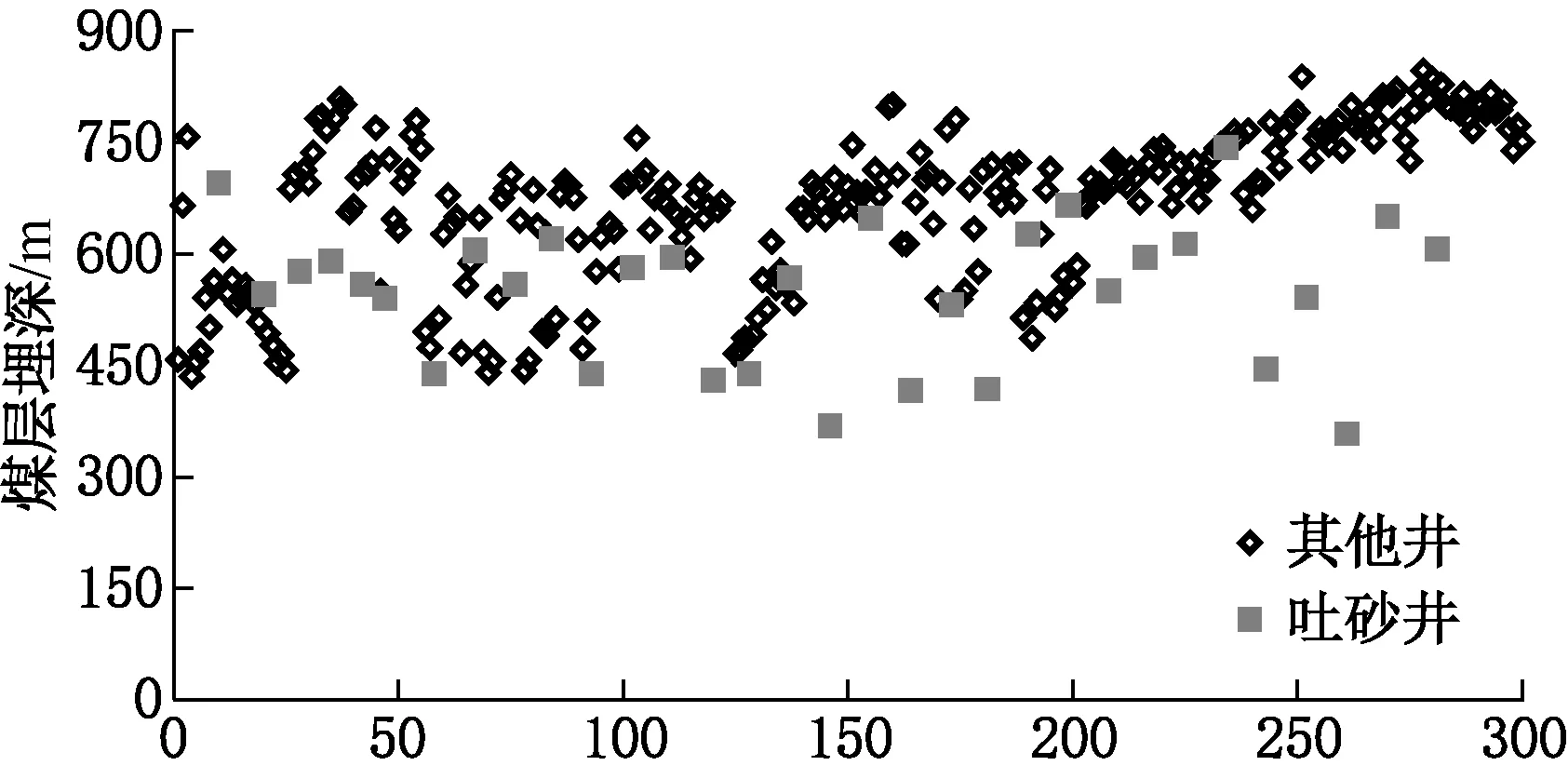

樊庄区块煤层气井煤层埋深普遍在800m以内,通过分析研究区内的300口生产井2013年~2017年作业情况发现:易发生支撑剂回流井现象的有32口井45井次,占检泵次数比例5.9%(图1),其埋深普遍较浅,主要分布在600m以浅区域(图2)。由于上覆岩层对煤层的作用力不高,压裂后裂缝的闭合应力低,造成了裂缝对压裂砂的夹持能力较差,在较高的流速下,支撑剂易被流体带出裂缝,返吐入井筒。与卡泵、换泵、杆断等原因相比,砂埋管柱造成的影响更大:一方面砂埋管柱井作业周期较长,影响排采的连续性;另一方面作业过程中需要冲砂洗井,可能会造成污染。

图1 研究区2013~2017年检泵原因及次数统计

图2 研究区煤层埋深分布散点图

2 排采周期内支撑剂回流原因分析

通过十多年的开发实践,排采控制技术得到不断完善,采用“五段三压四点法”的精细排采管控方式,该管控方法将单井生产历史划分为排水段、憋压段、控压产气段、稳产段和衰竭段五个阶段。分析认为支撑剂回流现象主要发生在排水段、控压产气段和稳产段。

2.1 排水段支撑剂回流原因分析

排水段包括快速返排阶段和有效排水阶段,此阶段主要产出液体为残留压裂液和煤层空隙水。

排水阶段地层流体为水相流,分析认为日产水大于15m3,日降液幅度大于10m时易发生支撑剂回流现象。如果生产强度过大,煤储层压力与井筒的压差会快速增大,流体流速明显加快,压裂砂在压力差作用下会随水流出,出现支撑剂回流现象。

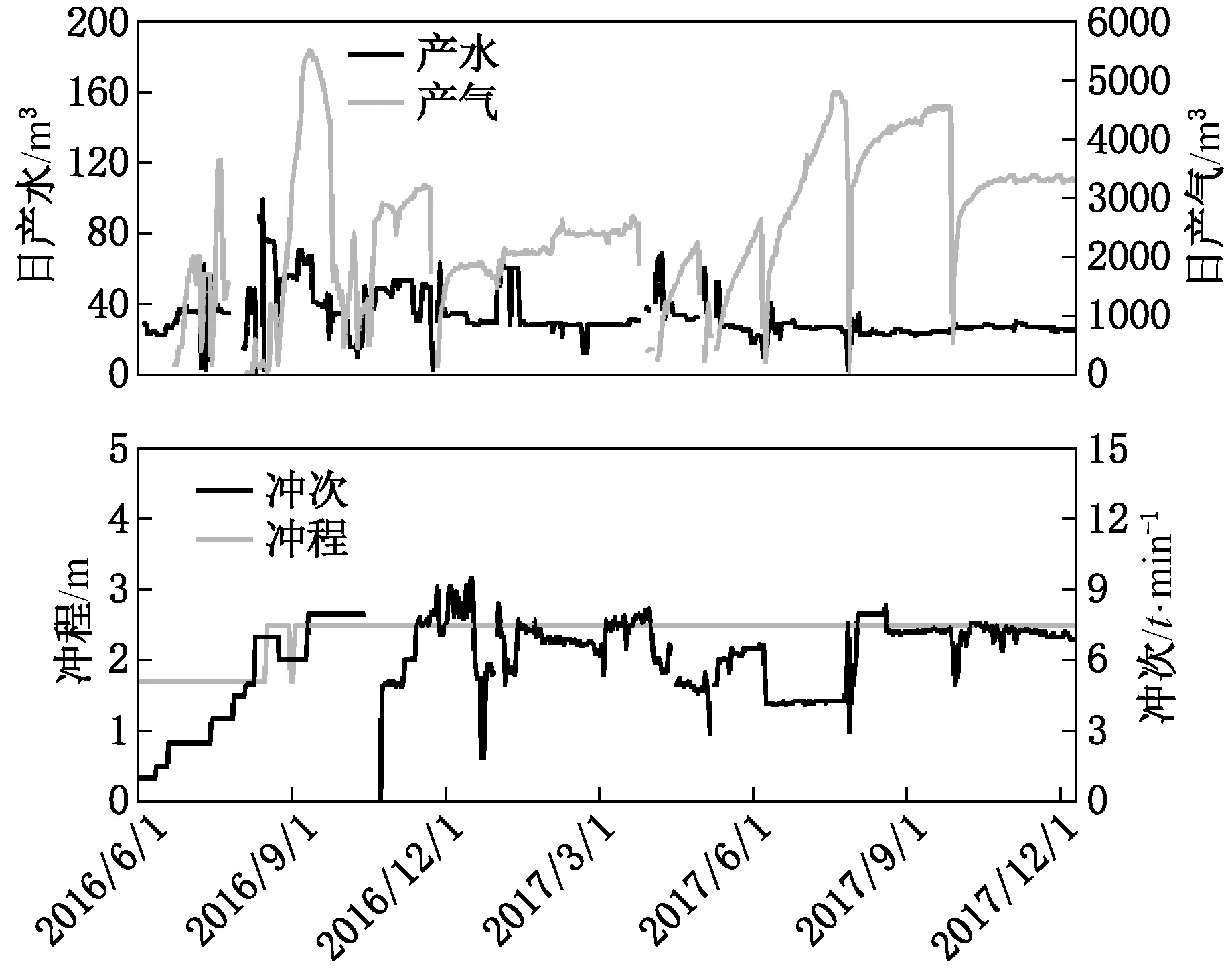

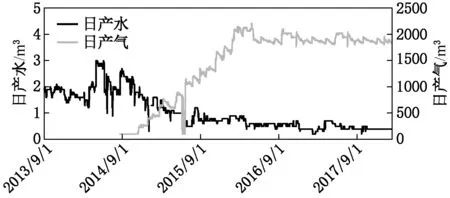

HY8-10井(图3)煤层埋深577m,排水段排采强度较大(冲程1.5m,冲次9次/min),日产水长期在20m3以上,生产315天后水量逐渐减少,生产526天后无液,作业过程中发现砂埋管柱现象,作业耗时共5天。

图3 HY8-10井生产曲线

2.2 控压产气段支撑剂回流原因分析

控压产气段是憋压后连续放气段,此阶段压力平稳下降、气量缓慢上升。要求套压达到解吸压力2/3出开始放气,单次放气100~200m3,日降流压小于0.03MPa。

控压产气阶段地层流体为气水两相流,分析认为在控压产气阶段应保持地层产液连续平稳、不易频繁调整制度,若此阶段日产水大于10m3,易发生支撑剂回流现象。随着解吸气量快速增加,流体密度下降,流体流动能力进一步增大,携砂能力也随之增加。此时如果控制不合理,排采强度较高,压裂砂会被带入井筒,造成卡泵、砂埋管柱事故。同时,导致近井地带支撑能力下降,渗透性有所降低,导致产气量低于正常井。

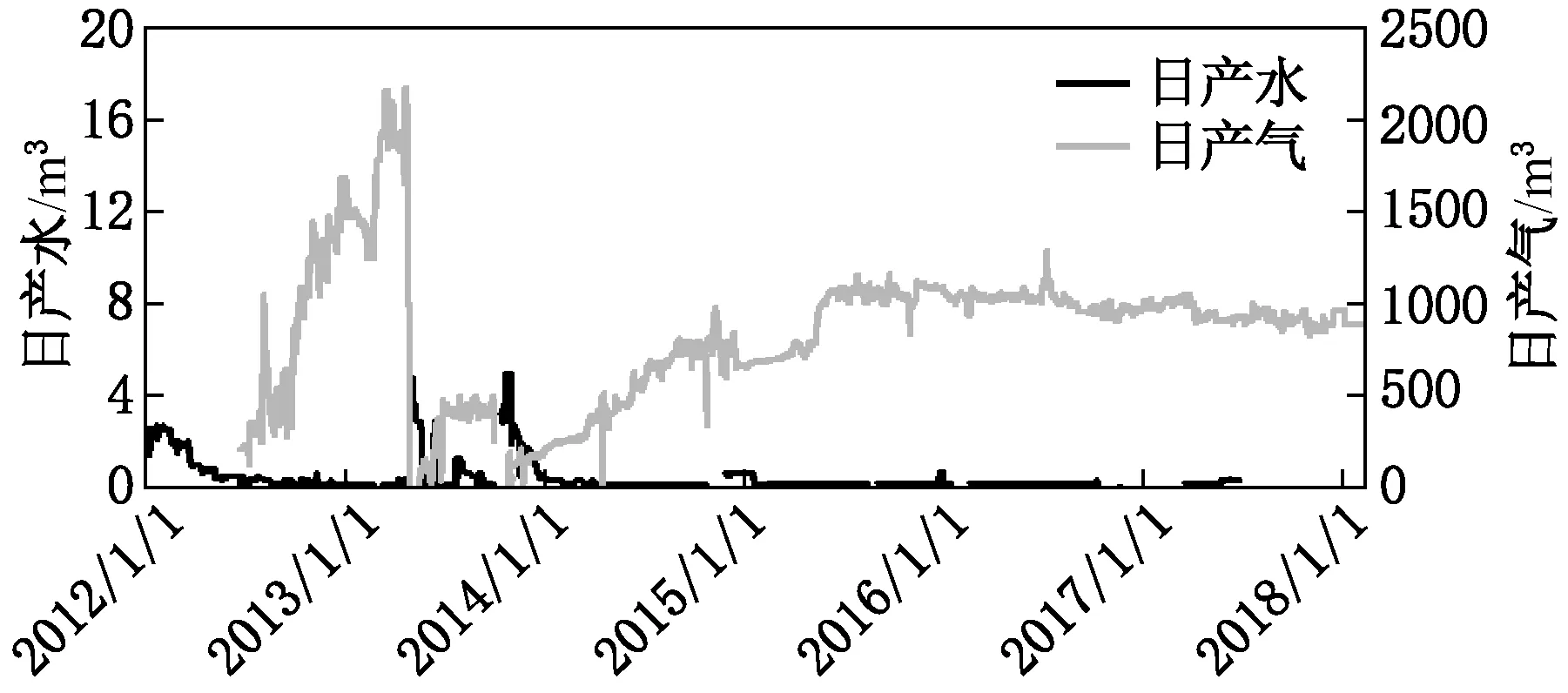

HD03井(图4)煤层埋深597.5m,为加快降液速度,及早形成稳定气流,采取了高强度排采控制:冲程由1.7m增大至2.5m,冲次长期在6次以上,控压产气阶段日产水50m3左右,导致地层吐砂严重,频繁出现砂卡或砂埋管柱现象,生产屡次中断,产气量由5000m3降至3000m3,产水量由50m3下降至30m3,储层受到严重伤害。

图4 HD03井生产曲线

2.3 稳产段支撑剂回流分析

该阶段主要是产气量稳定阶段,此阶段气、水、压力平稳,流压一般低于0.2MPa。

稳产阶段较前三个阶段产水量大幅较少,地层流体以气相流为主。分析认为此阶段气量大于4000m3的生产井,在高气流产出和近井地带压差共同作用下,支撑剂易发生回流。由于此阶段内日产水量较小,不足以携带井筒内的压裂砂至地面,若长期不检泵,砂面缓慢升高,会导致砂埋管柱的情况,生产表现为产水缓慢减少,气量缓慢下降。

Stokes定律:颗粒沉降速度:v=g(ρs-ρ)×d2/18μ

(1)

式中:ρs为颗粒密度,kg/m3;ρ为水密度,kg/m3;d为颗粒直径,mm;μ为水动力粘度,Pa.s。

颗粒在油管内排出最少产水量:Q=v×(S1-S2)

(2)

式中:v为颗粒沉降速度,m/s;S1为油管截面内面积,mm2;S2为抽油杆截面积,mm2。

支撑剂石英砂的密度为2650kg/m3,常温下水密度为1kg/m3,水动力粘度0.001Pa.s,假设使用的是直径73mm的平式油管,直径19mm的扶正式抽油杆。通过公式(1)(2)可计算可以得出粒径相对较小的0.2mm的砂粒需要日产水量3.7m3才可携带出井筒。因此,对于产水量较小的井,应及时检泵作业清理井筒,避免砂埋管柱现象发生。

DS-099井(见图5)煤层埋深550m,稳定气量6800m3,正常产液0.1m3,排采四年后气量缓慢下降,后出现卡泵现象,作业过程中发现砂埋管柱现象,作业周期23天,严重影响了排采连续性。同时作业过程中由于冲砂造成储层污染,导致作业后产气量未恢复到作业前水平。

图5 DS-099井生产曲线

3 应对措施

3.1 改变压裂砂的分布方式

近井地带压裂砂的堆积方式是压裂后压裂砂返吐的主要因素。改变压裂砂近井地带的堆积方式主要有以下几种方法:(1)使用低密度支撑剂:在同样的施工排量下,在携砂液前段使用低密度的支撑剂可以支撑剂在裂缝中均匀分布,避免了支撑剂在井口的堆积。(2)在近井地带形成遮挡层:在压裂后期通过加入固化剂、纤维等添加物,与支撑剂混合注入地层尾追注入,在近井地带形成有效的遮挡层,能够有效的防止压裂砂返吐。

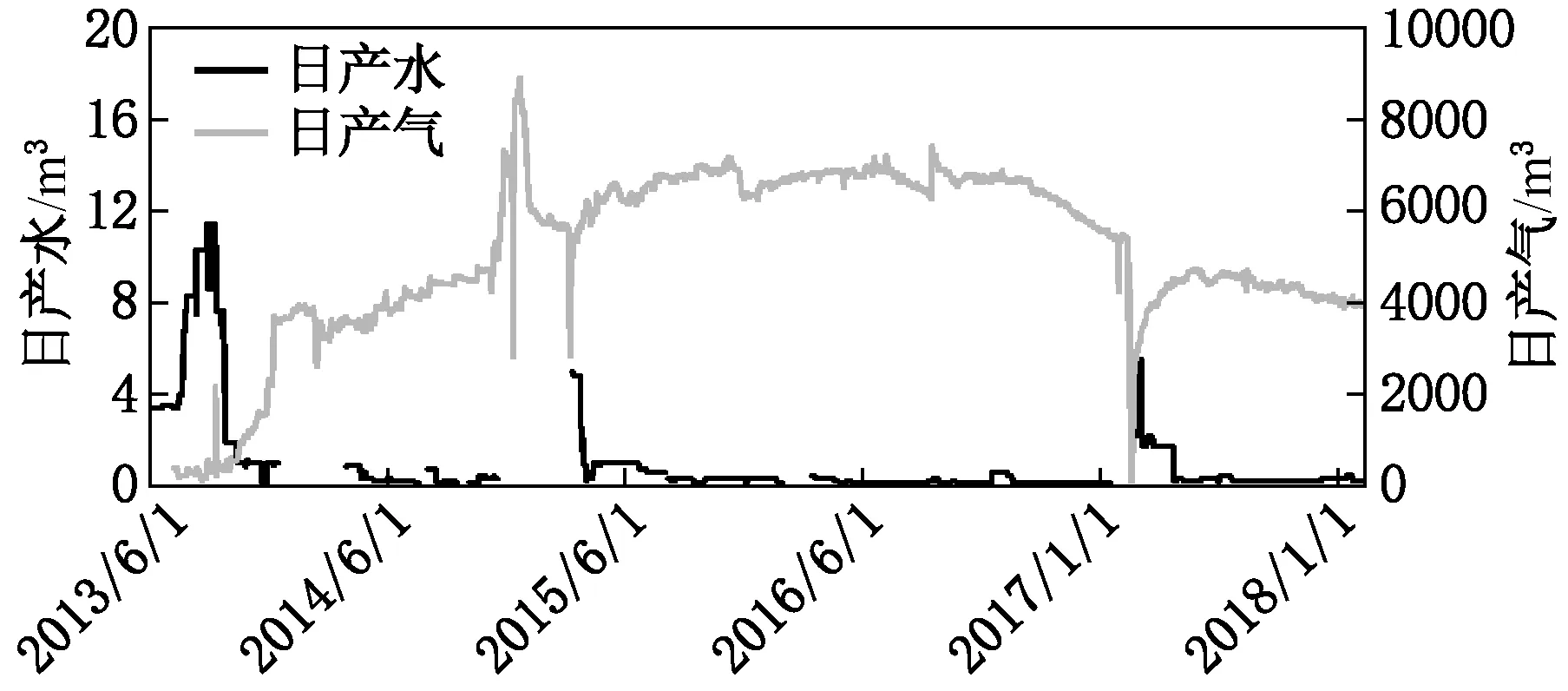

以沁12-55井(图6)为例,煤层埋深615m,该井压裂时注入液量861.61m3,加入石英砂40.5m3,低密度支撑剂10m3。2013年6月投产后,仅在2016年1月初因油管磨漏检泵一次,作业过程中井筒内基本无砂。

图6 沁12-55井生产曲线

3.2 优化排采制度

在排水阶段和控压产气阶段如果排采速率过快,流体的携砂能力过强,压裂砂易被携带出裂缝进入井筒;如果排采速率过小,使解吸见气周期延长,生产成本会增加。在稳产阶段内,应控制单井的采气速度,如果采气速度过快,易造成支撑剂回流;如果采气速度过慢,排采周期会延长,增加生产成本。因此在排采过程中,应根据不同的地质条件控制排采速率及不同的生产需求,制定合理的压降速度。

以HG1-46井(图7)为例,煤层埋深615.8m,投产后一直以较低的工作制度运行,排水段日产水小于3m3,稳产阶段气量一直控制在3000m3左右,至今未检泵。

图7 HG1-46井生产曲线

表1 不同目数筛网可限制砂粒孔径

3.3 优化井下泵

应用防砂泵,不能防止支撑剂回流现象发生,但是可有限度、有选择的防砂,避免砂卡、砂埋管柱现象发生。目前所用的支撑剂主要为:40/70目石英砂、20/40目石英砂、16/20目石英砂。防砂泵根据筛网目数的大小有选择地阻止易造成卡泵的较大颗粒进入泵筒,使之沉降在沉砂口袋,允许不易造成卡泵的小颗粒进入抽油泵内随煤层水一起排至地面。应用50目筛网的防砂泵可以有效防止粒径大于0.36mm的砂粒进入泵筒。

以HG13-3井(图8)为例,煤层埋深588.2m,2013年4月气量由2000m3突降至0m3,检泵后发现吐砂严重,泵游动凡尔闭合不严,更换新泵后两月又出现类似情况。后更换防砂泵后产气产水平稳。

图8 HG13-3井生产曲线

4 结论

(1)煤层气井通常采用活性水加砂对储层进行改造,但是支撑剂回流容易造成近井地带裂缝闭合影响改造效果以及砂埋管柱、卡泵等生产事故。

(2)煤层埋深在600m以浅,排水阶段日产水大于15m3、日降液幅度大于10m;控压产气阶段日产水大于10m3;稳产段日产气大于4000m3易发生支撑剂回流现象。

(3)应用低密度支撑剂或者加入添加剂在近井地带形成遮挡层、制定合理的排采制度、应用防砂泵可以有效的减少支撑剂回流对排采连续性的影响。

参 考 文 献

[1] Wang P,Mao X B,Lin J B,et al. Study of the Borehole Hydraulic Fracturing and the Principle of Gas Seepage in the Coal Seam[J].Procedia Earth and Planetary Science,2009,1(1):1561-1573.

[2] 李金海 苏现波 林晓英,等.煤层气井排采速率与产能的关系[J].煤炭学报,2009,(3):376-379.

[3] 唐鹏程,郭平,杨素云,等.国内外煤层气开发利用现状浅谈[J].矿山机械:2008,36(24):8-10.

[4] 苏现波,陈江峰,孙俊民,等.煤层气地质学与勘探开发[M].北京:科学出版社,2001.

[5] 姚锦,阜新地区煤层气井清砂作业分析[J].中国煤层气,2011,8(5):34-36.