煤层气井示功图影响因素、异常类型及治理技术研究

梁春红 王 宝 赵晨光 宋振坤 贾慧敏 王思佳

(1.中国石油华北油田山西煤层气勘探开发分公司,山西 048000;2.中国石油华北油田煤层气成庄作业分公司,山西 048000)

1 煤层气井抽油泵正常工作示功图特征

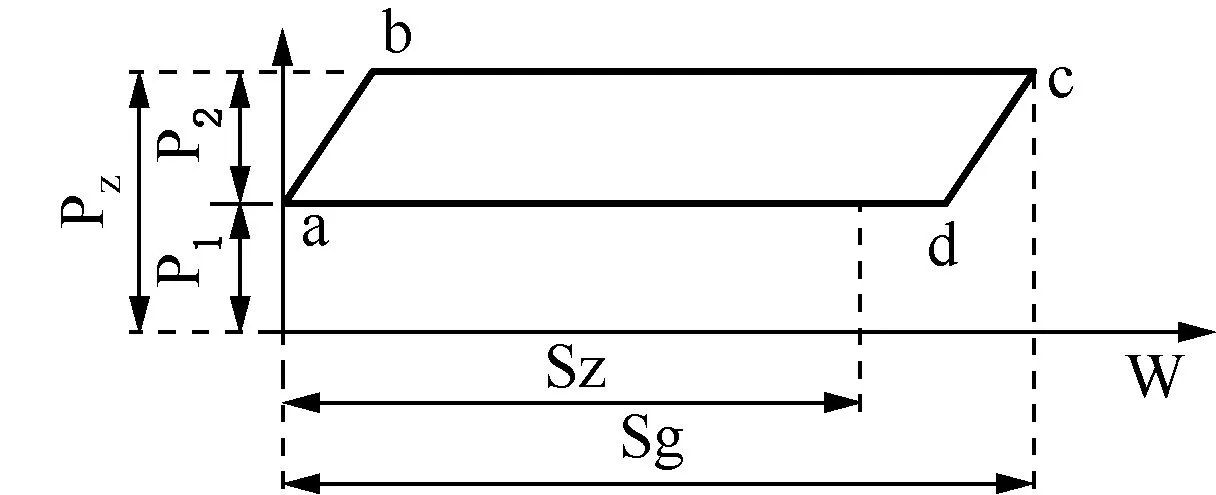

如图1所示,理论示功图为一个规则的平行四边形,横坐标为位移(m),纵坐标为载荷(KN),反映抽油机悬点载荷随位移的变化情况。其中线段ab、cd分别为加载和卸载曲线,反映悬点载荷增加或降低的过程;线段bc、da分别反映上冲程、下冲程曲线。线段a-b-c-d表示加载、上冲程、卸载、下冲程一个完整的冲程。

Sz为抽油泵柱塞冲程;Sg为抽油机光杆冲程;Pz为悬点静载荷;P1为抽油杆柱在液体中重力;P2柱塞上液柱重力;Pz为悬点静载荷;a为下死点;c为下死点。图1 理论示功图

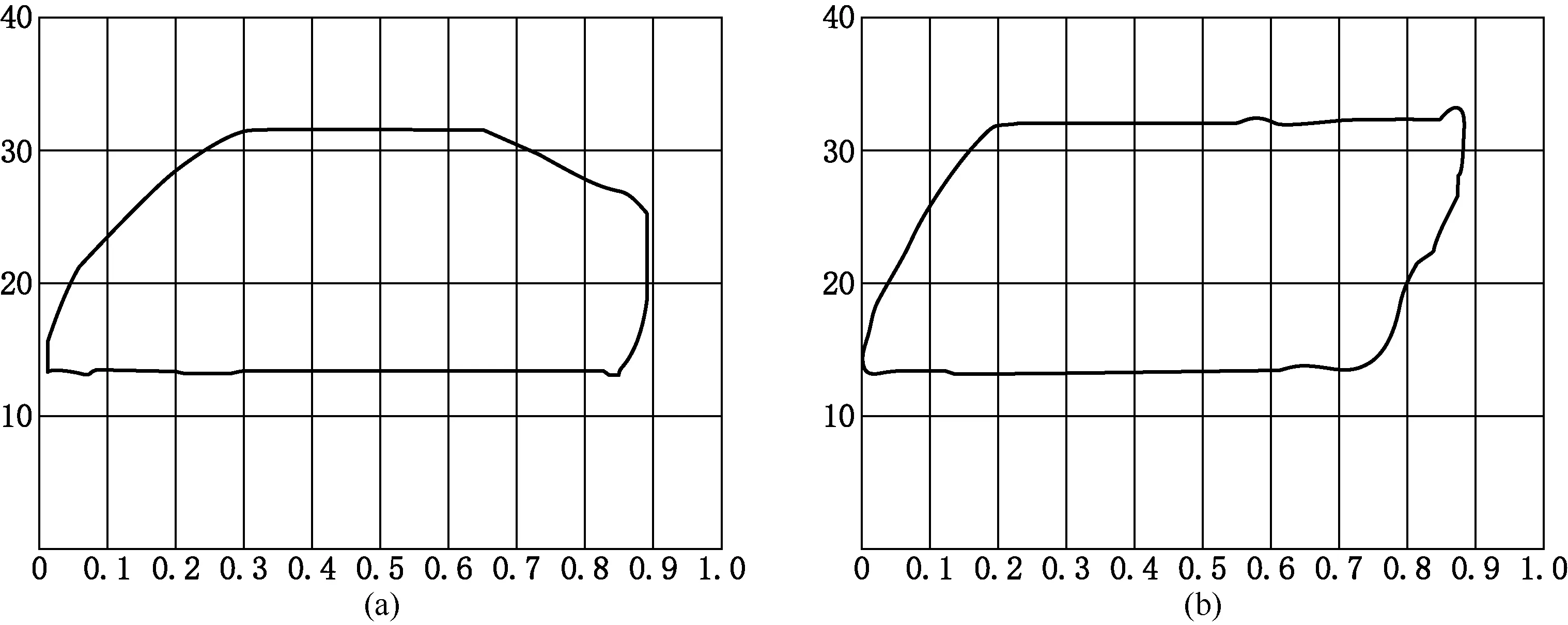

图2 煤层气井抽油泵正常工作时实际示功图

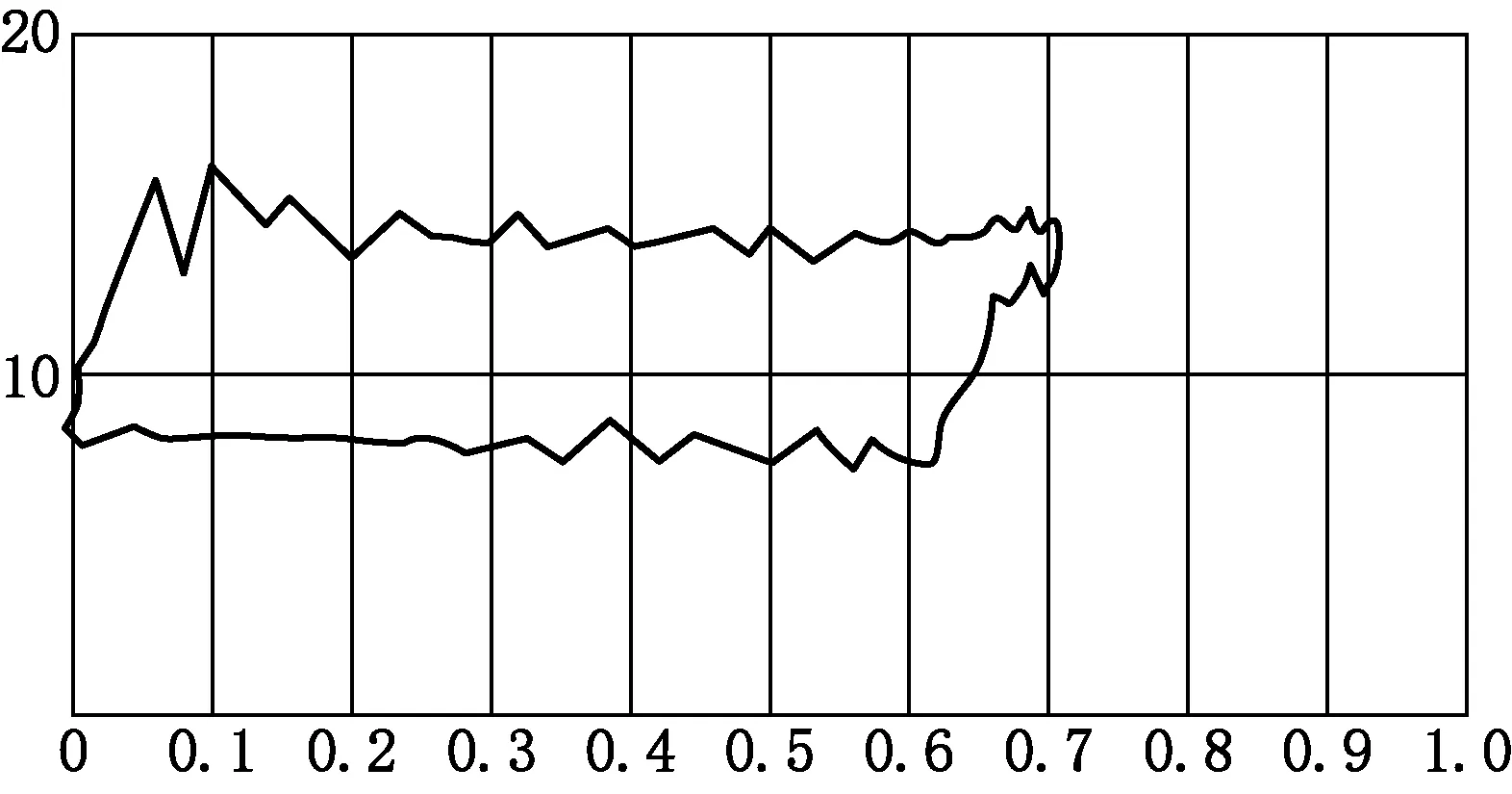

研究区块煤层埋深一般在800m以浅,煤层气井日产水量在0~150m3之间,其中主要产气井日产水量分布在0~15m3之间,水量较小,悬点载荷一般在15~25KN之间;冲程一般在0.8~2.8m之间,冲程随煤层气单井日产水量的增加而增加。如图2所示,煤层气井抽油泵正常工作时示功图整体上为一个平行四边形,四边形完全充满。由于生产过程中存在振动载荷、惯性载荷,因此加载、卸载以及运行过程中位移线会略有波动,但整体上煤层气井动载荷可以忽略,因此实际示功图与理论示功图非常接近。

2 煤层气井示功图影响因素

煤层气井示功图主要受煤粉、产液量、气体的影响,示功图是否正常可以从整体形状、充满度以及线段平滑程度等三个方面来判断。

2.1 煤粉影响

煤层气井中煤粉主要来源于构造作用对煤层的构造破坏和钻井、作业过程中对煤岩机械破坏,煤粉随着煤层气井排出水运移到井底、泵筒中,对抽油泵运行状况具有重要影响。

煤层气井投产初期,煤粉主要来源于钻井、压裂等作业过程,此时煤粉影响形成的示功图如图3所示,整体上为平行四边形,但每个边都有锯齿状波动。这主要由于,在该阶段煤层产水量较大,携带煤粉能力较强,煤粉进入泵筒与油管之间空隙中,使泵筒运行过程中增加额外的摩擦载荷,出现载荷突增情况。由于煤粉分布不均匀,摩擦载荷时大时小,导致示功图呈锯齿状波动。煤粉越多、颗粒越大,影响程度越大锯齿波动越明显。

图3 煤粉影响示功图

在煤层气井解吸产气初期,气泡未形成连续气流,气泡流携煤粉能力较强,导致煤粉产出增多。而气泡流持续时间较短,一般为7~15天。随着煤层气解吸量增加,形成气、水两相流,产水量大幅降低,携带煤粉能力急剧下降。此时,气泡流阶段形成的大量煤粉逐渐在筛管、凡尔甚至泵筒内沉积,导致泵效降低,产水异常。

2.2 煤层供液量影响

如图4所示,示功图显示煤层气井供液不足,主要特征是平行四边形右下角缺失,呈 “刀把形”。这是由于煤层向井筒中供液量不足,液体不能充满泵筒,活塞下行一段距离后才能触及液面,卸载延迟。煤层产液量越小,平行四边形右下角缺失面积越多,即“刀把”越长。

图4 供液不足示功图

当煤层气井产水量较小时,携带煤粉能力较低,大量煤粉沉积在泵筒中,尤其沉积在游动凡尔和固定凡尔处,导致凡尔不能正常关闭,形成漏失,大大降低泵效,严重的可能导致抽油泵不出液,导致煤层气井流压回升,气量下降。

2.3 气体影响

气体进入泵筒会导致气锁发生,造成抽油泵无效往复运动,凡尔不能正常打开,井筒中水量不能正常产出。当套压较高时,油管和套管环空中的气体极易膨胀而进入泵筒,造成泵筒气锁。现场统计发现,套压高于2MPa时,气体极易进入泵筒导致气锁发生。煤层气井排采后期,动液面降至煤层以下接近泵吸入口位置,气体极易进入泵筒中。因此,煤层气井在钻井过程中就应该留足“口袋”,将泵下入煤层底板以下15~20m的位置,即使液面降至煤层以下,泵仍然有一定的沉没度,可以有效防止气锁发生。

3 煤层气井示功图异常类型及治理方法

3.1 凡尔漏失

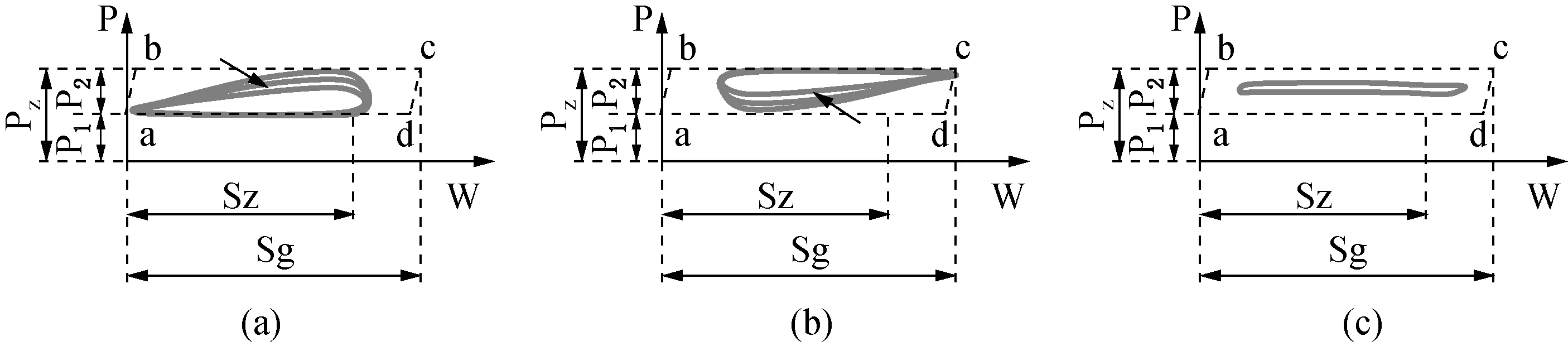

凡尔漏失主要是由于煤粉在凡尔处沉积导致凡尔球与阀座密封不严,包括固定凡尔漏失、游动凡尔漏失和双凡尔漏失三种情况。

其中游动凡尔漏失如图5(a)所示,特点是左下尖、右上圆,表现为加载延缓、卸载提前。由于游动凡尔漏失,上冲程时液体渗漏,加载缓慢;上冲程还未完成,液体渗漏至柱塞下面,造成顶托,压力提前卸载。这类功图在煤层气不正常井中较为常见,当煤层气井产水量较低或者排采不连续时,煤粉极易沉积在游动凡尔处,造成游动凡尔不能完全闭合。固定凡尔漏失如图5(b)所示,特点是左下圆,右上尖,表明卸载缓慢。主要是由于柱塞下行过程中,液体从固定凡尔漏失,不能形成有效憋压,导致卸载缓慢。固定凡尔漏失在煤层气井中极为少见。双凡尔漏失如图5(c)所示,特点为一个窄条,不能加载,也不能卸载,泵完全失效。双凡尔漏失在煤层气井中相对多见。尤其是在大幅调气后,或是套压有大幅波动后,引起井筒中煤粉激动,大量煤粉瞬时进入泵筒,造成双凡尔漏失。

该类异常井治理方法为快抽、碰泵或检泵作业。快抽就是使抽油机最高冲次运转,快速提放活塞,使活塞上行速度大于游动凡尔漏失速度,提高加载速度,用较高压力的液体冲洗游动凡尔阀座上的煤泥,这对于游动凡尔漏失井有效。碰泵就是通过抽油泵柱塞与固定凡尔罩撞击产生震动,去除凡尔处煤泥,这对于游动凡尔和固定凡尔漏失严重的井较为有效。一般凡尔漏失井,先进行快抽,无效后进行碰泵,可以快抽、碰泵循环两次,无效时进行检泵作业。该类不正常井主要是由于煤粉沉积引起的,有效清除煤粉是预防和治理的关键,应根据出煤粉情况进行定期洗井,及时清除井筒和泵筒中的煤粉;另外保证排采连续,避免煤粉沉积。

图5 煤层气井凡尔漏失理论示功图

3.2 气锁

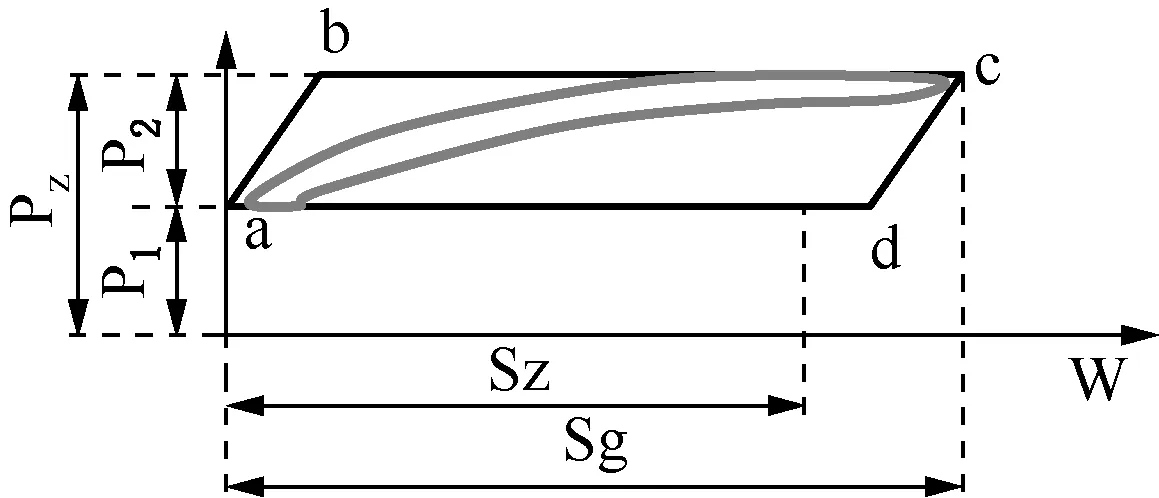

气锁是由于泵筒内存在气体,上下冲程中气体发生压缩和膨胀,泵筒内压力始终小于液柱压力,固定凡尔和游动凡尔无法打开。其示功图如图6所示,呈“软刀把形”,由于柱塞到下死点处,泵筒余隙中还残存一定气体,上冲程中气体膨胀固定凡尔滞后打开,下冲程中气体压缩,卸载变慢。

图6 煤层气井气锁理论示功图

煤层气井开发进入后期,动液面降至煤层附近,井底流压完全等于套压,容易发生气锁现象。研究区块85%的井动液面降至煤层以下,部分井套压在0.5MPa以上,该类井最容易发生气锁。该类井可以通过使动液面适度回升,然后快抽的方式进行解决。具体实施步骤是,第一,调慢冲次,恢复动液面至煤层30m以上,这样一方面可以避免气体继续进入泵筒,另一方面形成一定的液柱压力,使液体更多的进入泵筒;第二,将抽油机冲次调至最高,现场实施快抽,使液体充满泵筒,排出泵腔内气体;第三,逐步调整冲次,使供出液平衡,保证液面恢复至煤层附近。如此,重复2~3次,如果不能恢复正常则进行检泵作业。

(a)H1-1井故障时功图;(b)H1-1井碰泵后功图图7 H1-1井故障前后示功图

(a)H1-2井气锁时示功图;(b)H1-2井气锁解除后示功图图8 H1-2井气锁治理前后示功图对比

4 现场应用情况

4.1 凡尔漏失治理

H1-1井2012年投产,目前产气量650m3/d,产水量1.3m3/d,套压、流压均为0.24MPa,处于排采后期,水中含有煤粉。排采过程中,该井气量突降,现场核实产液量减少为0.5m3/d,实测示功图7显示最大载荷为31.5kN, 最小载荷为13.1kN,显示加载延缓、卸载提前,判定为游动凡尔漏失。决定先采用快抽方式进行治理,将冲次由0.12次/分逐步提高至5次/分,快抽20分钟后不出液,又提高至8次/分,快抽20分钟仍不出液,表明快抽无效。

然后采用碰泵措施,首先下调防冲距,使抽油泵柱塞触及固定凡尔罩,然后以冲次1次/分进行碰泵,碰泵30分钟后开始出液,液体中含有大量煤粉。1小时后,出液量恢复至故障前的1.3m3/d,水质变清,有少量煤粉,气量上升至650m3/d,再次监测示功图显示为平行四边形,充满度较好,表明泵效提高、泵况改善。

4.2 气锁治理

H1-2井2012年投产,目前产气量1400m3/d,产水量0.6m3/d,套压、流压均为0.3MPa,处于排采后期,液面降至煤层底板以下,煤层全部裸露。上调气量150m3后瞬时大幅下降,现场核实无液,快抽、碰泵无效。示功图8显示该井气锁,为了消除气锁影响,采取“冲次调慢+快抽”的方式进行治理,先将冲次调慢至0.2次/分,密集监测动液面回升情况,动液面回升到煤层以上20m时,提高冲次至8次/分快抽出液,最后逐步调节冲次,使液面达到平衡值。通过整改后该井套压、日气量、日产水恢复正常值,复测示功图为较规则平行四边形,表明抽油泵恢复正常。

参 考 文 献

[1] 刘春花,刘新福,周超,等.煤层气井有杆泵排水采气设备示功图[J].煤田地质与勘探.2014,42(5):38-43.

[2] 贾慧敏.高煤阶煤岩孔隙结构分形特征研究[J].石油化工高等学校学报,2016,29(1):53-56.

[3] 姚征,曹代勇,熊先钺,等.基于示功图监测的煤粉相关井下故障预警[J].煤炭学报,2015,40 (7):1595-1600.