碳化硅单晶衬底精密加工技术研究

赵岁花,梁津,王家鹏,衣忠波

(中国电子科技集团公司第四十五研究所,北京 100176)

SiC作为第三代半导体材料的核心之一,是半导体界公认的“一种未来的材料”,是21世纪有广阔发展潜力的新型半导体材料[1]。与Si、GaAs相比,具有禁带宽、导热率高、电子饱和漂移速率大、化学稳定性好等优点,被用于制作高温、高频、抗辐射、大功率和高密度集成电子器件。利用其宽禁带的特性还可以制作蓝、绿光和紫外光的发光器件和光电探测器。

本文简单介绍了SiC材料的结构和特性,以及其在半导体领域的应用,重点分析研究了SiC单晶衬底精密加工技术,即减薄-研磨-抛光技术的方法、原理,以及加工工艺参数对衬底加工效率及表面质量的影响,对提高SiC单晶衬底加工工艺具有重要的指导意义。

1 SiC材料的结构和特性

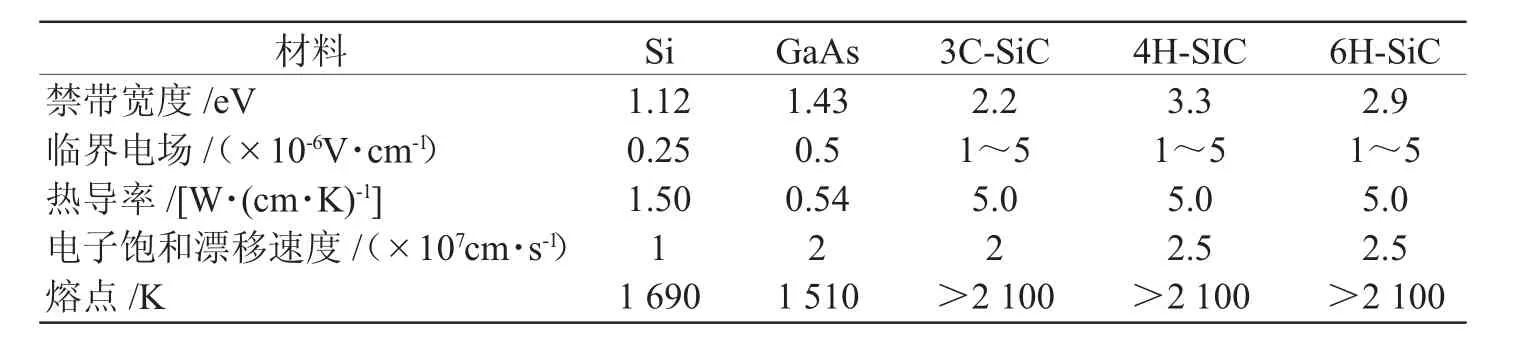

SiC是IV-IV族二元化合物半导体,也是元素周期表中IV族元素中唯一的一种固态化合物。SiC具有250多种同素异构类型,其中最为重要的两种为 β-SiC 和 α-SiC。β-SiC,即 3C-SiC,为立方密堆积的闪锌矿结构,α-SiC为六角密堆积的纤维锌矿结构,包括6H、4H、15R等。表1为其几种半导体材料性能参数。

从表1中可以看出,SiC具有宽禁带、高热导率、快的电子饱和漂移速率及好的化学稳定性。这些特性使SiC成为目前发展最快的高温宽禁带半导体材料之一。

表1 SiC材料与Si、GaAs材料性能参数对比

SiC是一种宽禁带半导体,不同的结晶状态具有不同的带隙,可以用作不同颜色的发光材料。SiC材料具体特性:

(1)SiC材料的宽禁带特点,大大降低了SiC器件的泄露电流,加上SiC的耐高温特性,使得SiC器件在高温电子工作方面具有独特的优势。

(2)SiC热导率高,因而具有优良的散热性能,有助于提高器件的功率密度和集成度。

(3)SiC具有很高的临界击穿电场,可做成具有较高耐压容量、工作频率和电流密度的器件。

(4)SiC两倍于Si的电子漂移速度使其具有优良的微波特性,可以很大程度改良通信、雷达系统性能。

(5)SiC的高硬度和高化学稳定性使其具有高耐磨性[2]。

2 SiC单晶衬底精密加工工艺

SiC器件制造流程为:单晶生长—单晶切割—单晶衬底精密加工—衬底外延—电路制作—晶圆背面精密加工—晶圆划切—粘片键合—封装—检测。

SiC单晶衬底加工工艺决定了其表面质量,衬底表面质量不高,直接影响器件的制备水平[3]。目前国内SiC单晶衬底精密加工工序包括减薄—研磨—抛光三步精密加工。

2.1 SiC单晶衬底减薄加工

SiC单晶衬底减薄采用专用减薄设备,由于SiC材料硬度大,用于普通硅晶圆的砂轮无法减薄SiC衬底,需要使用SiC专用砂轮进行减薄。图1为SiC单晶衬底专用砂轮。图2为SiC单晶衬底减薄装置。

图1 SiC单晶衬底专用减薄砂轮

图2 SiC单晶衬底减薄设备

在减薄过程中,SiC磨屑会堵塞砂轮表面,使得砂轮去除效果降低,因此需要实时对砂轮表面进行修锐。图3为SiC单晶衬底减薄前状态,图4为SiC单晶衬底减薄后状态。

图3 SiC单晶衬底减薄前状态

图4 SiC单晶衬底减薄后状态

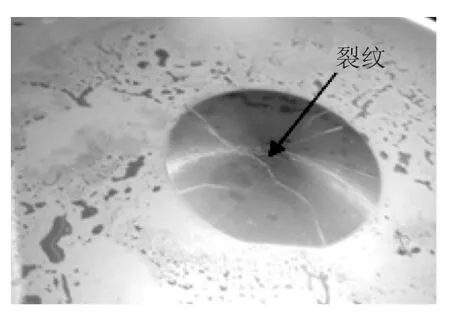

减薄对砂轮和减薄工艺参数要求较高,如果砂轮选择或工艺参数设置不合理,会造成减薄效率低下或减薄完后出现裂纹。图5为砂轮选择问题造成SiC单晶衬底减薄完后出现裂纹的情况。

图5 SiC单晶衬底减薄裂纹

2.2 SiC单晶衬底研磨加工

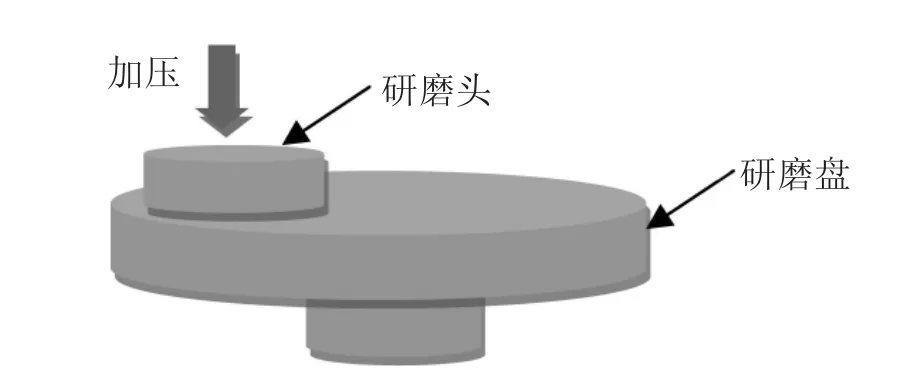

SiC单晶衬底研磨采用金刚石研磨液进行研磨,研磨液中金刚石粉末粒度影响研磨去除率及研磨表面损伤层,为了达到更好的研磨效果,可以采用粒度较大的研磨液粗研和粒度较小的研磨液精研相结合的方法进行研磨。粗研研磨盘为树脂铜盘,精研为锡盘。研磨压力一般控制在0.5~0.8 kN;研磨头转速60~80 r/min;研磨盘转速60 r/min左右。图6为SiC单晶衬底研磨示意图。

图6 SiC单晶衬底研磨示意图

研磨盘在研磨过程中需要在线对其表面进行实时修锐,保证SiC单晶衬底的去除率;研磨盘修整系统可以使研磨液分布均匀,保证研磨去除效果。研磨盘去除率下降,无法通过在线修整保证去除率时,需要对研磨盘进行离线修整。

研磨压力、研磨盘转速同样影响晶片表面研磨质量:研磨压力大时,磨速快,但TTV值也会相应增大;压力较小时,研磨速率变慢;在一定范围内增大研磨盘转速可以提高去除率,但转速越高,衬底表面平整度越差。

2.3 SiC单晶衬底抛光加工

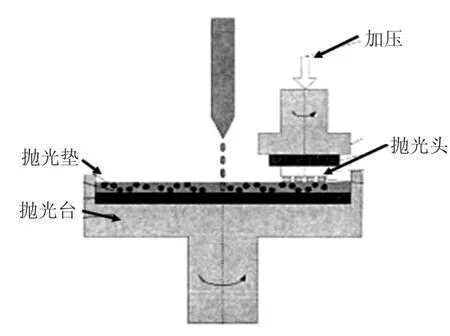

SiC单晶衬底抛光是为了得到高的表面质量来满足外延生长器件制备的需要。高质量的抛光片表面无任何损伤、变质、亚表面无破坏、无表层应力。图7为SiC单晶衬底抛光装置示意图。

图7 SiC单晶衬底抛光装置示意图

抛光液的种类、抛光垫、抛光压力、抛光盘转速等诸多条件决定了抛光质量[4]。(1)抛光液浓度的影响:抛光液的浓度越高,抛光去除能力越强,但衬底表面粗糙度会升高,表面质量下降,浓度降低,抛光去除能力下降,效率降低;(2)较硬的抛光垫能获得较好的平面度,较软的抛光垫则可获得缺陷较少的表面;(3)抛光压力或转速增大可以加大材料去除率,但同时会增加材料表面粗糙度和亚表面损伤层,影响表面质量。因此在抛光时应当选择适当的抛光液、抛光垫、抛光压力及抛光盘转速。

3 结 论

目前,SiC研究领域已经取得了很大的成绩,但对于SiC单晶衬底精密加工等技术仍旧存在一些难题有待解决。其中提高SiC单晶衬底减薄效率,减小碎片率,降低加工成本,提高加工各阶段的表面加工质量,都是需要逐步解决的问题。随着SiC单晶衬底精密加工技术的发展,SiC材料的应用领域将会更加宽广,这对我国半导体行业的发展具有重要的意义。

[1] 王辉,琚伟伟,刘香茹,等.半导体SiC材料研究进展及其应用[J].科技创新导报,2008,(1):8~9.

[2] 张鹏.碳化硅单晶衬底超精密抛光关键技术研究[D].山东:山东大学,2017.

[3] 王庆仓,张晓东,苏建修,等.SiC单晶片化学机械研磨试验研究[J].表面技术,2015,44(4),137~140.

[4] 李宝珠.碳化硅单晶抛光片加工技术研究[D].天津:天津大学,2008.