芳纶纤维基复合隔膜的制备及性能

贾亚峰,李建军,尚玉明,张 森

(1.燕山大学环境与化学工程学院,河北 秦皇岛 066004; 2.清华大学核能与新能源技术研究院,北京 100084; 3.中材锂膜有限公司,山东 滕州 277500)

目前,商品化的锂离子电池隔膜主要是聚烯烃微孔膜[1],其中包括聚乙烯(PE)膜、聚丙烯(PP)膜以及多种材质复合的多层膜(PP/PE膜、PP/PE/PP膜)等。聚烯烃隔膜价格低廉、具有优异的机械性能和绝缘性能,同时也存在若干缺点:高温下收缩明显、电解液浸润性较差及孔隙率低等。这些缺点,会对电池的安全性能和电化学性能造成影响。

为了弥补聚烯烃隔膜的不足,人们研发出多种类型的复合隔膜。在PE等隔膜表面涂覆聚芳酯及多巴胺等材料制得的聚合物涂覆改性隔膜,具有更高的吸液性能及耐热性,还能改善隔膜的高倍率循环性能。聚合物/无机(陶瓷)复合隔膜[2],是将纳米无机颗粒(Al2O3、SiO2、CaCO3和TiO2)分散在聚合物中配制为浆料,再涂覆于聚烯烃隔膜表面制得的。这类隔膜不仅可改善高温时隔膜的热收缩性能,还能提高电解液对隔膜的浸润性,提升电池的安全性能和循环性能。无纺布复合隔膜[3]是用含氟聚合物[聚偏氟乙烯(PVDF)类]、聚酰亚胺(PI)类及聚酯(PET)类等聚合物制备出纤维网状结构的无纺布基膜,再涂覆聚合物(需要进行造孔)、纳米纤维及纳米无机颗粒等物质。与聚烯烃微孔隔膜相比,无纺布涂覆隔膜的孔隙率较高、吸液性能优良,并且制备成本较低,有利于工业化生产。选用耐高温材质的纳米纤维无纺布,还可提高隔膜的尺寸热稳定性,如芳纶纤维具备更好的耐热性(耐热温度大于200 ℃)、化学稳定性及机械性能[4]。

针对聚烯烃隔膜的不足,本文作者以芳纶为原料,通过静电纺丝制备出芳纶纳米纤维基膜。以聚(偏氟乙烯-六氟丙烯)[P(VDF-HFP)]为主材,与纳米TiO2-聚甲基丙烯酸甲酯(PMMA)混合制浆,将浆料双面涂覆于芳纶基膜表面,制备芳纶/PVDF-HFP(TiO2)复合隔膜,并对产物的物化性能及电化学性能进行研究。

1 实验

1.1 复合隔膜的制备

芳纶基膜的制备:取2.0 g芳纶丝(美国产,kevlar 49)、1.0 g无水氯化钙(国药集团,AR)、10 ml丙酮(上海产,AR)以及20 ml乙酰胺(上海产,AR),于烧瓶中磁力搅拌2 h。用FM-1301静电纺丝机(北京产)将浆料制备成芳纶纳米纤维基膜,温度为25~30 ℃,电压为18 kV,纺丝为1 ml/h,收集转速为500 r/min,接收距离为20 cm。

复合隔膜的制备:取1.0 g制备的TiO2-PMMA[5]进行研磨,加到52.0 g丙酮和5.0 g去离子水的混合液中,在超声波分散作用下制成透明溶胶。将2.0 g PVDF-HFP(Aldrich公司,电池级)加入溶胶中,磁力搅拌分散2 h,制备均匀的聚合物胶液。室温下,将聚合物胶液涂覆在芳纶基膜的两侧。干燥后,在60 ℃真空干燥箱内将复合隔膜彻底烘干,并裁剪为直径19 mm的圆片,置于真空手套箱内,制得芳纶/PVDF-HFP(TiO2)复合隔膜备用。作为对比,采用相同的实验方法制备不含TiO2-PMMA的芳纶/PVDF-HFP复合隔膜,其中聚合物胶液的制备过程为:称取3.0 g PVDF-HFP加入到52.0 g丙酮和5.0 g去离子水的混合液体中,室温下搅拌均匀。

1.2 电池的组装

将LiCoO2(北京产,电池级)、导电炭黑Super P(上海产,电池级)和PVDF(北京产,电池级)按质量比8∶1∶1混合,以N-甲基吡咯烷酮(NMP,国药集团,AR)为溶剂制备正极浆料。用刮刀将浆料涂覆于18 μm厚的铝箔(上海产,电池级)上,再将极片在80 ℃下鼓风干燥3 h,压片后裁剪成直径为10 mm的圆形极片(约含6.8 mg活性物质)。

以不锈钢片(江苏产)为工作电极,金属锂片(上海产,99.9%)为对电极,1 mol/L LiPF6/EC+DMC+EMC(体积比1∶1∶1,深圳产,电池级)为电解液,组装电化学稳定窗口测试用CR2032型扣式电池。

以自制LiCoO2极片作为正极,金属锂片为负极,制备的复合隔膜或Celgard 2325膜(美国产)为隔膜,1 mol/L LiPF6/EC+DMC+EMC为电解液,组装CR2032型扣式电池。静置12 h后,进行相关测试。

1.3 分析测试

用Quanta 200F场发射扫描电镜(美国产)观察隔膜的形貌。将复合隔膜裁成边长2 cm的正方形,分别在马弗炉中以不同温度加热1 h,冷却后通过式(1)计算隔膜的热收缩率ε,进行隔膜的尺寸热稳定性分析;用称重法通过测量复合隔膜在1 h内吸附正丁醇前后的质量差,通过式(2)计算隔膜的孔隙率P;计算复合隔膜在电解液中浸泡前后的质量变化,通过式(3)计算隔膜的吸液率ρ。

ε=(1-a×b/4)×100%

(1)

P=[(m1-m2)/(v×ρ)]×100%

(2)

ρ=[(Wt-Wo)/Wo]×100%

(3)

式(1)-(3)中:a、b分别为复合隔膜在该温度下放置1 h后的长和宽;m1和m2分别代表复合隔膜在正丁醇中浸泡前后的质量;ρ为正丁醇的密度;v为复合隔膜的体积;Wt和Wo分别为隔膜浸泡前后的质量。

用IM6ex电化学工作站(德国产)进行电化学阻抗谱(EIS)测试,温度为25 ℃,电压振幅为5 mV,频率为1 Hz~100 kHz,根据EIS确定复合隔膜的本体电阻R后,用式(4)计算复合隔膜的电导率σ。

σ=l/(R×A)

(4)

式(4)中:l为复合隔膜的厚度;A为复合隔膜与钢片的有效接触面积,实验取1.886 cm2。

隔膜的电化学稳定窗口采用不锈钢(SS)/隔膜-电解液/锂片组装成的扣式电池,用线性扫描伏安法(LSV)测试,扫描电压为2~6 V,扫描速度为10 mV/s。

用CT2001A电池测试系统(武汉产)在室温下进行电池性能测试,电压为2.75~4.20 V。电池先以0.1C循环5次,再以0.5C充电,1.0C放电,循环145次,进行循环性能测试;电池先以0.1C循环5次,再以0.5C充电,1.0C、2.0C、4.0C和8.0C放电,分别循环5次,进行倍率性能测试。

2 结果与讨论

2.1 SEM分析

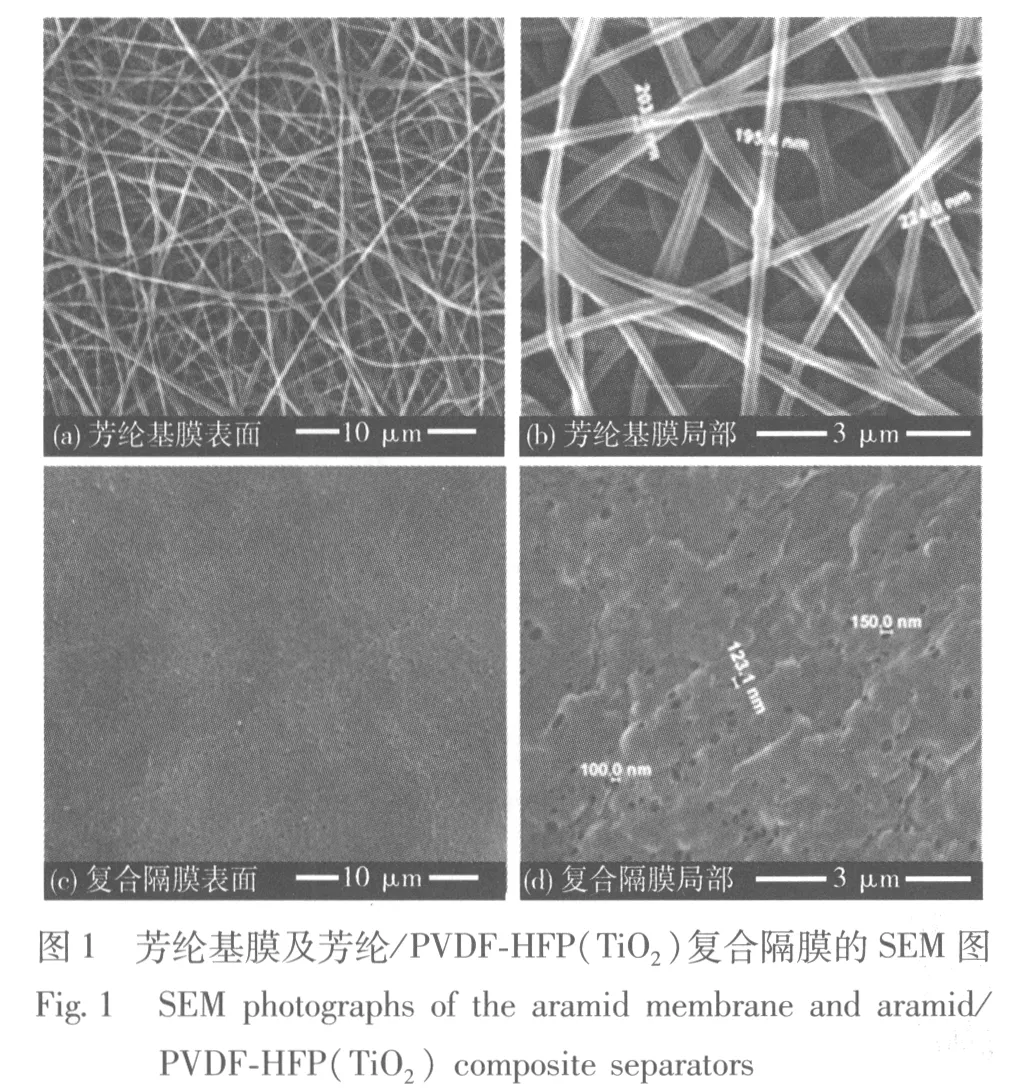

用静电纺丝法制备的芳纶纳米纤维基膜和以芳纶基膜为支撑膜、表面经过聚合物涂覆后制备的芳纶/PVDF-HFP(TiO2)复合隔膜的SEM图见图1。

从图1可知,芳纶基膜的纳米纤维直径约为200 nm,纤维孔洞分布无序,孔径较大,约为 2 μm,组装电池后容易短路,无法直接使用。与芳纶基膜相比,芳纶/PVDF-HFP (TiO2)复合隔膜表面较大的孔洞被聚合物填充,孔洞分布比较均匀且孔径变小,孔径从几十到一百多纳米,符合隔膜的孔径分布范围。在聚合物中添加高分散性的纳米TiO2,有助于提高复合隔膜的离子电导率。文献[5]以PMMA为基体,制备具有高分散性的纳米TiO2的TiO2-PMMA复合物,以PE为支撑层制备复合电解质,电导率与界面相容性都得到提高,装配的扣式电池性能达到使用液态电解质的水平。

2.2 芳纶复合隔膜的红外光谱分析

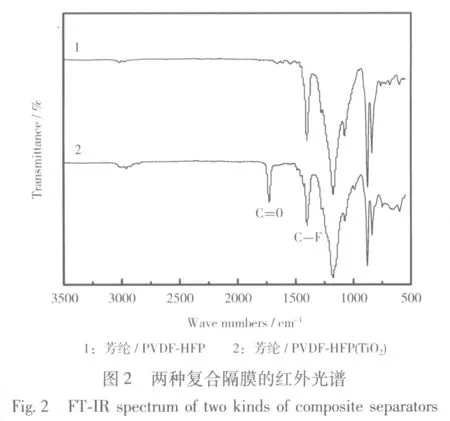

为研究TiO2-PMMA与PVDF-HFP复合情况,对不含纳米TiO2-PMMA的芳纶/PVDF-HFP复合隔膜及芳纶/PVDF-HFP(TiO2)复合隔膜进行红外光谱分析,结果见图2。

2.3 复合隔膜的热收缩分析

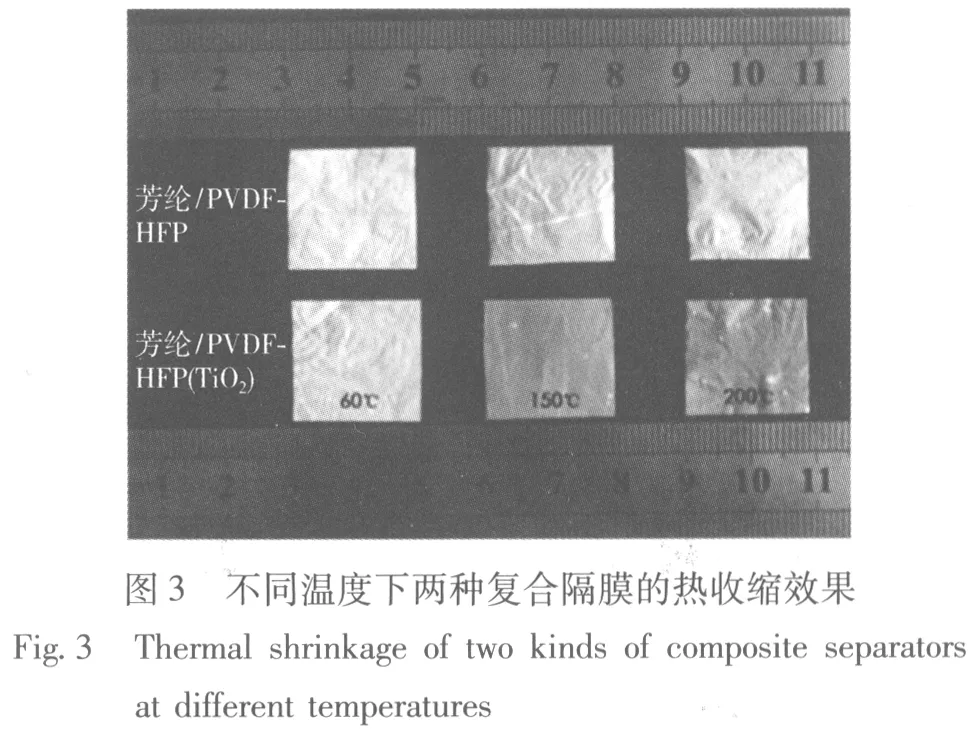

在满足电池性能的前提下,隔膜的安全性能主要体现为高温下尺寸的稳定。鉴于锂离子电池的温度特点,隔膜的耐高温测试温度一般不超过200 ℃。商品化聚烯烃类隔膜(无涂层)的耐高温性能较差。芳纶复合隔膜在60 ℃、150 ℃及200 ℃下的热收缩情况见图3,热收缩率见表1。

表1 不同温度下两种复合隔膜的热收缩率

Table 1Shrinkagerateoftwokindsofcompositeseparatorsatdifferenttemperatures

温度 / ℃热收缩率 / %芳纶/PVDF-HFP芳纶/PVDF-HFP(TiO2)6000150002004.54.3

实验结果表明:芳纶复合隔膜的抗热收缩性较好,原因是耐高温芳纶基膜的刚性支撑作用,阻止了隔膜的热收缩。芳纶/PVDF-HFP(TiO2)复合隔膜的热收缩率比芳纶/PVDF-HFP复合隔膜稍低,是因为TiO2无机颗粒的耐高温性阻碍了聚合物分子链的运动,隔膜收缩受阻,热稳定性更好,但此时芳纶基膜的刚性支撑作用要大于纳米TiO2对热收缩性能的影响。

2.4 复合隔膜的吸液率分析

Celgard 2325膜、芳纶/PVDF-HFP复合隔膜及芳纶/PVDF-HFP(TiO2)复合隔膜的孔隙率和吸液率见表2。

表23种隔膜的孔隙率和吸液率

Table 2Porosityandelectrolyteuptakeofthreekindsofseparators

隔膜种类厚度 / μm孔隙率 / %吸液率 / %芳纶/PVDF-HFP2843198芳纶/PVDF-HFP(TiO2)2845214Celgard 23252540102

从表2可知,与Celgard 2325隔膜相比,两种芳纶复合隔膜的吸液率及孔隙率都有所提高,其中芳纶/PVDF-HFP(TiO2)复合隔膜的孔隙率为45%,吸液率达到214%。芳纶纳米纤维支撑膜具有较高的孔隙率,同时,复合隔膜中添加的纳米TiO2粒子本身对电解液有较好的亲和力,并能在隔膜内部形成很多细小的孔洞或空隙[6]。复合隔膜的PVDF-HFP聚合物涂层与电解液有很好的相容性,吸收电解液后形成凝胶,具有更好的电解液保持能力[7]。

2.5 复合隔膜的离子电导率分析

离子电导率会影响电池的内阻,进而影响电池的性能,是衡量隔膜Li+迁移能力的重要指标[8]。实验测试了芳纶/PVDF-HFP复合隔膜及芳纶/PVDF-HFP(TiO2)复合隔膜和Celgard 2325膜的EIS,并计算离子电导率,结果见图4和表3。

表3 3种隔膜的离子电导率分析

隔膜种类本体电阻R/Ω离子电导率/mS·cm-1芳纶/PVDF-HFP1.451.02芳纶/PVDF-HFP(TiO2)1.111.34Celgard 23252.280.58

实验结果表明:对比Celgard 2325膜,芳纶复合隔膜的离子电导率都有所提高,原因是以芳纶纳米纤维基膜为支撑膜的芳纶/PVDF-HFP(TiO2)复合隔膜具有较大的孔隙率及吸液率,孔隙率较大就能吸收较多的电解液,同时Li+迁移的路径增加,导致离子的扩散速率增加,从而提高了隔膜的离子电导率。芳纶/PVDF-HFP(TiO2)复合隔膜比芳纶/PVDF-HFP复合隔膜的离子电导率更高,是由于TiO2纳米颗粒的添加提高了聚合物PVDF-HFP的混乱度,使非定型成分增加,溶胀性更好,从而有利于离子电导率的提高[9]。

2.6 电化学稳定窗口

3种隔膜组装的电池的电化学稳定窗口见图5。

从图5可知,3种隔膜组装电池的电化学稳定窗口相似。在低于4.5 V时,电流变化较平稳,芳纶/PVDF-HFP复合隔膜及芳纶/PVDF-HFP(TiO2)复合隔膜组装的电池,电流变化在微安级范围内,说明隔膜/电解质系统未发生电化学分解。

在约5.0 V时,3种隔膜/电解质系统均发生了电化学分解,但能满足锂离子电池的需要。3种电池的曲线重合率较高,其中芳纶/PVDF-HFP(TiO2)复合隔膜的稳定性更好。

2.7 电池性能

3种隔膜组装电池的循环性能和倍率性能见图6。

从图6(a)可知,前5次0.1C循环是对电池进行活化,芳纶/PVDF-HFP(TiO2)复合隔膜组装的电池在活化过程中就发挥出了较高的比容量,在之后的0.5C充电、1.0C放电循环过程中,芳纶/PVDF-HFP(TiO2) 复合隔膜组装的电池放电比容量和循环稳定性较芳纶/PVDF-HFP复合隔膜及Celgard 2325隔膜组装的电池均有所提高,其中第150次循环的容量保持率为98%,原因是TiO2纳米颗粒的添加提高了复合隔膜的吸液率和离子电导率,减缓了因电解液消耗而导致的容量衰减。

从图6(b)可知,随着倍率的提高,放电比容量的差距逐渐增大,在8.0C放电的条件下,芳纶/PVDF-HFP复合隔膜和芳纶/PVDF-HFP(TiO2)复合隔膜组装的电池放电比容量分别为98.7 mAh/g和120.7 mAh/g。电池的倍率性能主要与隔膜的离子电导率及隔膜与电极的界面相容性有关。相对于芳纶/PVDF-HFP复合隔膜所组装的电池,纳米TiO2的添加改善了电池的倍率性能,原因是提高了聚合物的混乱度,增加了聚合物的非结晶成分,溶胀更加充分,界面相容性更好,同时,孔隙率和吸液率的提高也有助于改善电池的倍率性能。

3 结论

用静电纺丝制备的芳纶纳米纤维基膜作为复合隔膜的支撑膜,提高了隔膜的耐热性,复合隔膜在150 ℃收缩率为0,尺寸热稳定性良好,提高了锂离子电池的安全性能;

芳纶/PVDF-HFP(TiO2) 复合隔膜孔隙率为45%,吸液率为214%,离子电导率1.34 mS/cm;

芳纶/PVDF-HFP(TiO2) 复合隔膜具有稳定的电化学窗口,组装的扣式电池在循环性能和倍率性能上都有所提高,添加复合纳米TiO2可改善电池性能。