某新型柴油机曲轴锻件的研制

文/杜绍贵,何正海,苏程,魏定其·中车资阳机车有限公司

国内内燃动力,特别是大型中速机和低速机,主要以整机进口,专利授权或者合资模式生产,而国内内燃动力主机制造厂家,采用专利授权或者合资模式生产的国外知名品牌有曼恩,日本洋马、大发等,而真正拥有完全自主知识产权且能够与国外大品牌同台竞争的内燃动力主机,目前品牌效应还不是特别明显。为了扭转这种被动局面,国内某单位承担了一款新型重大高端柴油机的研制任务。我公司作为该新型重大高端柴油机重要零部件参研方,负责进行柴油机曲轴部件的制造技术开发和产品研制。

新型柴油机曲轴为整体锻钢、全加工曲轴,材料:合金钢。曲轴总长4580mm,曲轴本体质量2908kg,主轴颈直径φ300mm,连杆颈直径φ240mm,8个曲柄销呈90°夹角分布,采用独立式平衡重,用2个螺栓液压拉伸紧固安装在曲柄臂上。曲轴本体经整体调质处理,主轴颈和连杆颈表面采用中频淬火强化。

技术要求

曲轴原材料

⑴化学成分:要求P≤0.012%,S≤0.012%。曲轴自由端、输出端C含量偏差≤0.05%。

⑵残余气体含量:[H]≤2.0ppm,[O]≤20ppm,[N]≤ 120ppm。

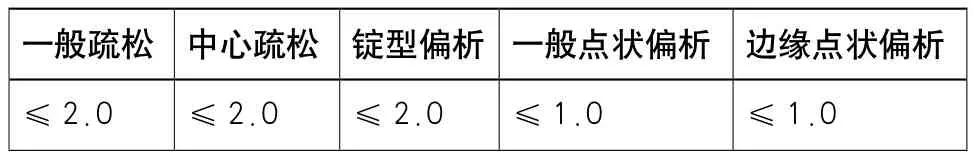

⑶低倍组织级别:见表1。

表1 低倍组织级别

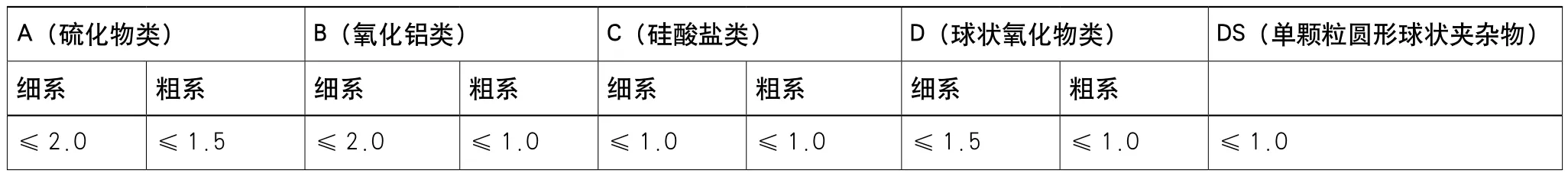

⑷非金属夹杂物级别:见表2。

⑸超声波探伤:起始灵敏度φ1.6mm,允许零散分布的缺陷≤φ2.0mm当量。

⑹锻造比≥8。

曲轴锻造

⑴要求采用具有保持连续纤维流线的工艺方法进行锻造。

⑵曲轴锻件各部位加工余量≤12~15mm,且均匀放量,从锻件到成品,材料利用率≥60%。

⑶曲轴锻件两端留放调质力学性能试棒,力学性能试棒与主轴颈截面相同。

表2 非金属夹杂物级别

表3 锻件力学性能要求

曲轴锻件调质热处理

⑴当曲轴锻件单边加工余量≤15mm时,曲轴锻件允许黑皮调质,回火温度不得低于550℃。

⑵锻件力学性能要求详见表3,其中两端抗拉强度允许差值≤80N/mm2,硬度差值≤30HB。

⑶晶粒度:按GB/T 6394-2002检测5~8级。

⑷金相组织:金相组织应为均匀细致的回火索氏体或回火索氏体+铁素体。其结果应符合GB/T 13320-2007中第三组评级图1~3级要求。

工艺方案

曲轴坯料制备

为保证曲轴坯料满足全部技术要求,提高材料的淬透性和热处理稳定性,采取以下曲轴坯料制备工艺方案。

⑴优化曲轴用合金钢化学成分。缩窄C含量范围,将C含量从0.30%~0.40%缩窄到0.32%~0.38%;提高Mn含量下限,将Mn含量从0.50%~0.80%提高到0.60%~0.80%;适当加入V元素,将V元素控制在0.04%~0.08%。

⑵控制残余气体含量。为防止钢中N元素过多产生氮化物而影响冲击性能,将残余气体含量调整为:[H]≤2.0ppm,[O]≤20ppm,[N]≤70ppm。

⑶冶炼方法。为提高材料成分均匀性、内部致密度和纯净度,曲轴用合金钢采用高洁净钢生产线进行冶炼和电渣重熔。

⑷钢锭开坯。为保证材料的锻造比和内部致密度,采用50MN油压机进行钢锭开坯,并采用两次镦、拔连用的钢锭开坯工艺。

⑸内部质量检验。为保证曲轴原材料内在质量,对曲轴坯料实施除按常规要求的低倍组织、非金属夹杂物检验、超声波探伤外,还实施宏观纯净度、微观纯净度检验。

曲轴锻件成形

图1为曲轴锻件三维图,从图1可知:该曲轴由8个曲拐、输出端大法兰、自由端台阶构成。

图1 曲轴锻件三维图

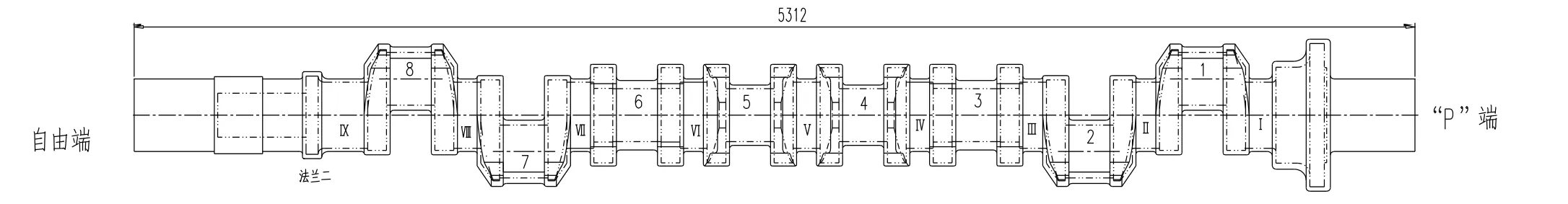

图2 曲轴锻件简图

⑴曲拐成形。由于曲柄臂投影面积为190533 mm2,曲轴回转直径626mm。这两个参数决定该新型船用柴油机曲轴需要采用TR镦锻法成形。

⑵输出端大法兰成形。曲轴输出端大法兰尺寸特别大,最大外径φ680mm,即使按单边均匀留放最小12mm加工余量,其使用的坯料长度也超过TR镦锻法所用装置左右模座的最大开口尺寸,且按经验公式计算,其所需镦锻力达到装置极限,有损毁装置的技术风险。因此该大法兰直接采购坯料加工,不进行坯料第二次锻造成形。

⑶自由端台阶。根据台阶的锻出条件,自由端台阶由于直径与相邻轴颈相差不大且长度尺寸短,可以不进行坯料第二次锻造成形而采购坯料加工,但这样会造成坯料两端各有一个台阶,增加坯料的采购成本。因此自由端台阶采用坯料第二次镦锻成形。

⑷加工余量。考虑到该新型船用柴油机将来会增加缸数,曲轴也将从8个曲拐增加至10个曲拐,同时曲轴锻件黑皮调质有利于控制制造成本,在完全均匀放量的情况下应将轴向、径向加工余量适当增加。

基于以上分析,曲轴锻件成形工艺为:TR镦锻;曲拐先预锻再终锻;锻造成形顺序为第1~8拐→自由端法兰;径向、轴向加工余量15mm,均匀放量。图2为曲轴锻件简图,锻件总长5312mm,锻件重4725kg。

曲轴锻件调质

由于曲轴调质力学性能要求高且自由端、输出端抗拉强度差值小,需要加大淬火烈度,保证淬火效果和淬火均匀性,结合锻件尺寸和重量综合考虑,确定采用水-空循环交替智能控时淬火技术进行调质热处理,调质热处理前,进行调质过程模拟试验和等效调质试验验证。

锻件质量检验

两拐曲轴锻件

⑴外观、尺寸检验。图3为两拐曲轴锻件,经检验,外观、尺寸符合锻件图规定要求。着色探伤检查未发现主轴颈、连杆颈根部夹层,荧光磁粉探伤未发现锻件表面有折叠或裂纹等缺陷。

图3 两拐曲轴锻件

⑵宏观组织检验。选一个曲拐采用加工方法制取纵向试样,腐蚀后的宏观纤维流线如图4所示。纤维流线分布与曲拐外形吻合良好,没有涡流、紊流、穿流。

图4 宏观纤维流线照片

表4 两拐锻件调质力学性能

表5 整体曲轴锻件调质力学性能

⑶显微组织检验。两拐锻件经锻后正火+回火处理后,其晶粒度达到7级,符合工艺要求。

⑷力学性能检验。两拐曲轴调质力学性能技术要求,详见表4。

整体曲轴锻件

⑴外观、尺寸检验。整体曲轴锻件实物如图5所示。经检验,外观尺寸符合锻件图规定要求。着色探伤检查未发现主轴颈、连杆颈根部夹层,荧光磁粉探伤未发现锻件表面有折叠或裂纹等缺陷。曲轴锻件最小加工余量9mm。

⑵显微组织检验。整体曲轴锻件经锻后正火+高温回火处理后,其晶粒度达到7级,金相组织为:珠光体+铁素体,符合工艺要求。

图5 整体曲轴锻件实物

⑶力学性能检验。从表5可以看出,整体曲轴锻件调质力学性能满足设计要求。此外利用力学性能残件检测金相组织为回火索氏体,也满足设计要求。

⑷曲轴成品重量2908kg,锻件重量4725kg,材料利用率61.5%,满足技术要求。

结论

⑴对于工况要求复杂、质量要求高的新型船用柴油机曲轴,必须严格控制曲轴原材料、锻造、热处理各制造环节的工序质量。

⑵两拐曲轴锻件、整体曲轴锻件的质量检验结果表明,针对该新型曲轴锻件所采用的原材料、锻造、热处理工艺方案是合理的、可行的、有效的,曲轴锻件质量得到了有效保证。