半喂入式花生联合收获机关键工作参数试验与优化

南飞飞,卢泽民,李彦明,王喜恩

(1.江苏大学 现代农业装备与技术省部共建教育部重点实验室,江苏 镇江 212013;2.中联重机股份有限公司,安徽 芜湖 241018)

半喂入式花生联合收获机关键工作参数试验与优化

南飞飞1,卢泽民1,李彦明2,王喜恩2

(1.江苏大学 现代农业装备与技术省部共建教育部重点实验室,江苏 镇江 212013;2.中联重机股份有限公司,安徽 芜湖 241018)

为提高半喂入式花生联合收获机作业效率,改善其适应性,以前进速度、夹持输送速度、摘果辊转速为试验因素,以损失率和破碎率为试验指标,采用三因素二次回归正交旋转组合试验设计方案,运用Design-Expert 8.0.6软件进行响应面分析,得到响应面模型;对所得到的数学模型进行优化求解,并采用优化后的最佳工作参数组合进行验证试验。结果表明:当前进速度范围为1.0~1.3m/s、夹持输送速度工作范围为1.2~1.6m/s、摘果转速为450、600r/min时,损失率和破碎率均满足作业标准。

半喂入花生联合收获机;损失率; 破碎率;响应面试验

0 引言

我国半喂入式花生联合收获机技术经过近15年时间的研发,取得长足发展;但市场接受度却较低,除种植模式不配套、商业模式不成熟等原因外,其技术本身仍需进一步完善,最主要的原因还在于生产率较低、适应性较差[1-2]。

目前,市场上有主要有两种技术路线的花生收获机:一类是将是机具前进、夹持、摘果三者工作参数关系优化后固化,收获效果较好,但适应性较差,生产率也不能满足用户需求;另一类是将机具前进、夹持、摘果工作参数设计成线性相关,提高了机具适应性,但导致在某些参数段工作参数不匹配,影响收获性能。针对上述问题,本文以提高生产率为目标、满足性能指标为条件,设计了一种新的传动路线,即机具前进、夹持速度线性相关,摘果转速固定,增加摘果辊长度,并对新开发的花生收获机进行田间试验、改进,获得了最优参数和工作范围。

1 主要影响因素

评价花生收获性能指标有总损失率、破碎率及含杂率。本文主要研究挖掘、摘果阶段的损失率和破碎率。其中,损失率为一定行程内从挖掘到完成摘果过程中损失的花生荚果质量占荚果总质量百分比,包括埋果、掉果和未摘果;破碎率为一定行程内破碎花生荚果质量与荚果总质量的百分比。

对不同机型田间作业观察发现,除了机具前进速度、夹持输送速度及摘果辊转速外,摘果辊长度对收获性能也有影响。①如前进和夹持输送速度不匹配,喂入量增大时形成堵塞。②夹持链输送速度不恰当时,在秧苗夹持瞬间,花生荚果受到惯性力和土壤阻力的共同作用脱落,增加损失率。③摘果辊转速增加,摘果叶片外径线速度增大,对花生荚果击打力增加,增加破碎率;摘果辊转速减小,花生荚果未能从秧上摘下便被抛出,增加损失率。④摘果辊长度较小时,花生荚果在摘果段同样不能被摘净,增加损失率。

根据以上分析,设计了半喂入式花生联合收获机,传动路线如图1所示。其夹持、前进速度比按1.2设计[3],前进速度为0.6~1.8m/s,则夹持速度为0.72~2.16m/s;通过变换齿轮,可将摘果辊转速调为450、600、750r/min,摘果辊长度为1 250mm。以前进速度、夹持输送速度和摘果辊转速3个主要工作参数为试验因素进行田间试验,以损失率和破碎率为试验指标进行性能优化试验[3-5]。

2 试验设计

2.1 试验条件及对象

试验地在河南省开封市市郊,土质为沙土,土壤含水量约为13%。试验花生品种为豫花3号,为直立性品种,平均株高430mm,荚果果实为大果型,百果质量290g左右,荚果含水量54.7%。

V1~V10.带轮 L1~L16.链轮 C1~C6.齿轮(位置)图1 传动系统简图Fig.1 Diagram of drive system

2.2 试验仪器

试验仪器如表1所示。

表1 试验仪器

2.3 试验方案与结果

田间试验时,每次作业行程长度为15m,每个试验重复3次行程,测量试验指标,取其均值。按照设计的试验因素水平表,通过控制油门大小,更换夹持链处带轮和摘果辊链轮,来调节前进速度、夹持输送速度和摘果辊转速。作业行程分为两段:前5m为作业预备区,后10m为试验作业区。将标杆分段插好,在预备区将机具调整到设定参数后进入试验区[6]。收获作业结束后,对试验指标进行测试,每次分段取3个样本,试验结果取平均值。

通过分析,试验因素与试验指标为多元非线性回归关系,因此选用响应面试验分析方法,根据Box-Benhnken试验设计原理,对机具的前进速度v1、夹持输送速度v2、摘果辊转速r进行三因素三水平响应面分析,以试验中测试的损失率Y1、破碎率Y2为响应值,采用三因素二次回归正交旋转组合试验设计方案,对试验指标进行优化分析。试验因素与试验水平设计方案如表2所示。其中,x1~x3为真实值;X1~X3为编码值[7]。

表2 试验因素与水平表

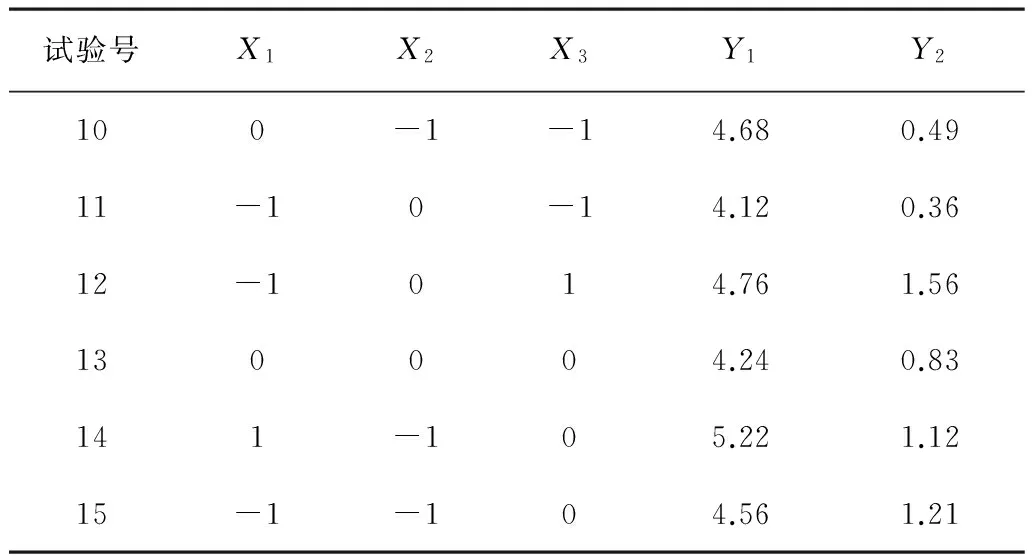

试验方案与试验结果如表3所示。

表3 响应面分析方案及试验结果

续表3

3 试验结果分析

3.1 试验结果回归分析

运用Design-Expert 8.0.6软件对表3中试验结果进行响应面分析处理[8],得到损失率Y1和破碎率Y2回归方程方差分析如表4、表5所示,其回归系数及显著性检验如表6、表7所示。

表4 回归模型Y1的方差分析

由表4方差分析可知:所得到的损失率响应面模型Y1高度显著(P<0.01),说明该指标回归方程拟合度较好;R2为96.2%,表明回归模型Y1预测值与试验值高度相关。

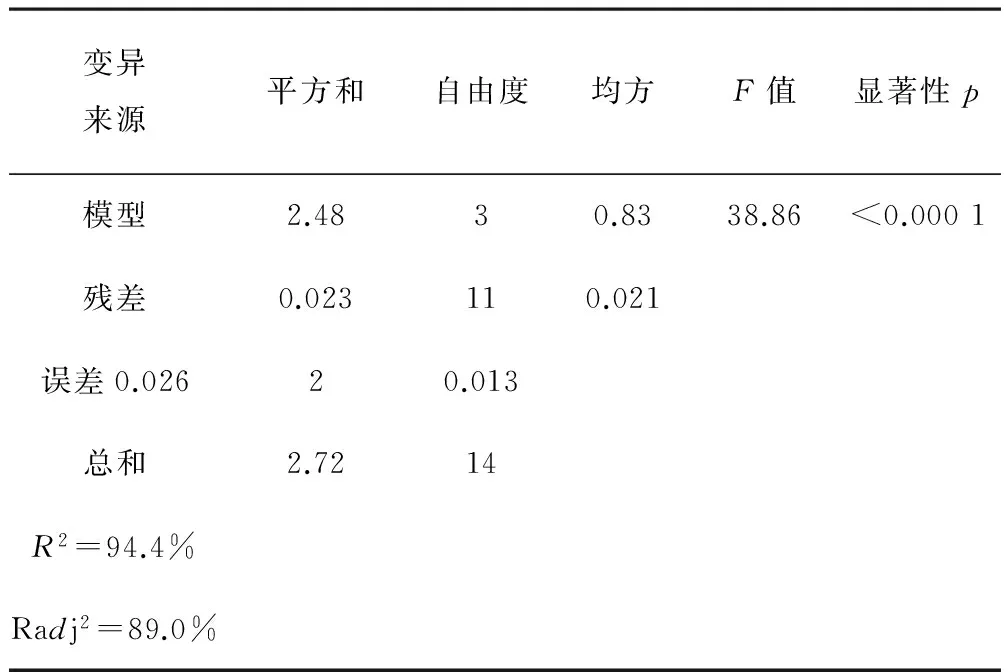

表5 回归模型Y2的方差分析

由表5方差分析可知:所得到的破碎率响应面模型Y2高度显著(P<0.0001),说明该指标回归方程拟合度很好;R2为94.4%,表明回归模型Y2预测值与试验值也高度相关。

表6 回归模型Y1回归系数及显著性检验

***p<0.001(极显著), **p<0.01(很显著),*<0.05(显著)。

由表6回归系数显著性分析可知:前进速度的一次项(X1)、夹持输送速度与摘果辊转速交互项(X2X3)对损失率影响显著;夹持输送速度(X2)和摘果辊转速(X3)对损失率影响很显著;夹持输送速度的二次项(X22)对损失率影响极显著,其他回归项则对损失率无影响。

***p<0.001(极显著),**p<0.01(很显著),*<0.05(显著)。

由表7回归系数显著性分析可知:各因素间无交互作用项,只有夹持输送速度的一次项(X2)和摘果辊转速一次项(X3)对破碎率影响极显著。

经上述回归分析后,得到损失率Y1,破碎率Y2的响应面模型为

Y1=4.41+0.16X1+0.21X2+0.29X3-0.18X1X2-

0.035X1X3+0.22X2X3+0.088X12+0.52X22+

0.12X32Y2=0.91+0.0063X1-0.26X2+0.49X3

3.2 试验因素效应分析

对损失率而言,存在交互作用影响,夹持输送速度和摘果辊转速的交互项X2X3对损失率影响显著。为了更加直观表述交互因素与损失率的影响关系,做出多因素效应分析,如图2所示。

图2 夹持输送速度和摘果辊转速对损失率的等值线图和响应面图Fig.2 Responsive surface and contour of total loss rate by gripping delivery speed and roller speed

由图2分析可知:损失率随着夹持输送速度的增大而减小,在1.4m/s左右时损失率最小,而后随着夹持速度的增加而增大;损失率随着摘果辊转速增大而降低,摘果辊转速在450r/min时损失率最低。由图2可看出:当摘果转速范围为450~600r/min、夹持输送速度范围为1.2~1.6m/s时,损失率均小于3%,符合花生机作业质量标准[9]。

由于只有夹持输送速度和摘果转速两单因素对破碎率影响显著,因此这里对破碎率进行单因素效应分析,如图3所示。

图3 单因素效应对破碎率的影响Fig.3 Influence of single factor effect on broken rate

由图3可知:当夹持输送速度工作范围为1.20~2.16m/s、摘果转速范围为450~627r/min时,满足破碎率小于1.0%要求[10]。

综上所述,当夹持输送速度工作范围为1.20~1.60m/s、摘果转速范围为450~600r/min时,损失率和破碎率均满足作业标准。由于摘果辊转速为450、600、750r/min等3挡,故满足作业标准的摘果转速为450、600r/min。根据夹持、前进速度比1.2计算,得到前进速度范围约为1.0~1.3m/s。

4 结论和展望

1)以损失率和破碎率指标进行试验研究,对试验指标进行了定义,分析了关键因素对试验指标的影响;确定了影响花生收获指标损失率和破碎率的主要因素为前进速度、夹持输送速度、摘果辊转速和摘果辊长度;设计了一款半喂入花生联合收获机,改变了工作部件的线性相关布置,增强了机具工作适应性。

2)通过响应面试验分析,建立了影响因子与试验指标间的响应面回归模型,确定了满足作业标准下的各因素的工作参数范围。前进速度范围约为1.0~1.3m/s,夹持输送速度工作范围为1.20~1.60m/s,摘果辊两种可调转速为450、600r/min,使机具各关键部件在一定工作参数范围内可调,解决了传动机具工作参数固化的问题。

3)试验发现,摘果辊长度对机具作业性能有一定影响,有待进一步研究。

[1] 胡志超,王海鸥,彭宝良,等.国内外花生收获机械化现状与发展[J].中国农机化,2006(5):40-42.

[2] 尚书旗,王延耀,周亚龙.花生收获机的应用现状与推广[J].农业科技推广,2004,5(8):21-23.

[3] 胡志超.半喂入花生联合收获机关键技术研究[M].北京:中国农业科学技术出版社,2013:104-117.

[4] 钟挺,胡志超,顾峰玮,等.4LZ-1.0Q型稻麦联合收获机脱离清选部件试验与优化[J].农业机械学报,2012,43(10):76-81.

[5] 金鑫,杜新武,耿贵胜,等.2ZDJ-2型钵苗移栽机栽植系统试验[J].农业机械学报,2015,46(12):26-31.

[6] 唐蓓.花生联合收获机清选装置设计与试验研究[D].镇江:江苏大学,2015.

[7] 胡志超,王海鸥,彭宝良,等.半喂入花生摘果装置优化设计与试验[J].农业机械学报,2012,43(10):131-136.

[8] 徐向宏,何明珠.试验设计与Design-Expert、SPSS应用[M].北京:科学出版社,2010(7):150-160.

[9] 中华人民共和国农业部.NY/T502-2002花生收获机作业质量[S].北京:中国标准出版社,2002.

[10] 王东伟,尚书旗,韩坤.4HJL-2型花生捡拾摘果联合收获机的设计与试验[J].农业工程学报,2013,29(11):27-34.

ID:1003-188X(2018)02-0170-EA

Optimization and Experiment on Key Operation Parameters of Semi-feeding Peanut Combine Harvester

Nan Feifei1, Lu Zemin1, Li Yanming2, Wang Xien2

(1.Key Laboratory of Modern Agricultural Equipment and Technology, Ministry of Education & Jiangsu Province,Zhenjiang 212013, China; 2.Zoomlion Heavy Machinery Co.LTD., Wuhu 241018, China)

Abstract: In order to further improve the operation effectiveness of Semi-feeding Peanut Combine Harvester, three factors and two levels regression orthogonal rotation combination design experiment was done under the condition that forward velocity, gripping delivery velocity, and fruit-picking revolving velocity were made as experiment factors, and loss rate and broken rate were made as experiment indicators. Mathematical model of RSM was built and optimized by using the Design Expert 8.0.6 software. Verification experiment was done by using the optimal parameters combination after optimization. The experiment results showed that loss rate and broken rate meet the operation standard when forward velocity was 1.0-1.3m/s, gripping delivery velocity was 1.2-1.6 m/s, fruit-picking revolving velocity was 450 and 600r/min.

semi-feeding peanut combine harvester; loss rate; broken rate; response surface analys

2016-11-29

国家重点研发计划项目(SQ2016YFNC040054)

南飞飞(1990-),男,河南三门峡人,硕士研究生,(E-mail)18252585103@163.com。

卢泽民(1967-),男,江苏泰州人,副教授,工学博士,(E-mail)luzm@ujs.edu.cn。

S225.7+3

A

1003-188X(2018)02-0170-04