高速插秧机稀植分插机构仿真分析与试验

饶师任,尹建军,陈树人

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

高速插秧机稀植分插机构仿真分析与试验

饶师任,尹建军,陈树人

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

针对超级稻大株距稀植要求,提出一种基于双转臂式差动椭圆齿轮系稀植分插机构,适合栽插株距从200~280mm、秧苗高度小于350mm的毯状秧苗。使用SolidWorks对提出的稀植分插机构进行三维建模,检验其装配关系和结构设计合理性。基于ADAMS软件对该分插机构进行动力学仿真分析,得出该分插机构的秧针尖点轨迹、速度、加速度,以及齿轮箱各级椭圆齿轮啮合力和中心轮轴力矩曲线。基于图像处理对提出的稀植分插机构样机进行运动轨迹和姿态测定试验,结果表明:所得的测试结果与Adams仿真所得结果一致。根据现有设备及插秧试验台架对上述空载试验分插机构进行插秧试验,得出取秧率为100%,插秧直立度接近90°。

水稻;分插机构;椭圆齿轮;ADAMS

0 引言

插秧机的核心工作部件是分插机构 ,该机构实现插秧机从秧群中分取一定数量的秧苗并插入土中,其性能直接决定了机械插秧的质量和效率[1-3]。

旋转式机构具有运动过程中受到的惯性力比较小,以及齿轮盒在1个周期旋转过程中能够进行多次插秧等优点,逐渐代替了原有的曲柄摇杆式分插机构[4]。现用于旋转式分插机构上传动形式主要有椭圆齿轮、偏心齿轮及偏心变位齿轮等[5-6]。目前,国内外对分插机构的研究主要集中在秧苗栽植间距不大的情况下,未发现针对大株距稀植要求的分插机构的相关研究。

本文针对超级稻大株距稀植要求,提出一种基于双转臂式差动椭圆齿轮系的稀植分插机构,适合栽插株距从200~280mm、秧苗高度小于350mm的毯状秧苗,利用单向轴承消除齿轮箱侧隙造成的栽植臂晃动。试验表明:该措施提高了分插机构在整个运动过程中的准确性。

1 双转臂分插机构的结构组成与工作原理

1.1 结构组成

双转臂式差动稀植分插机构主要包括旋转齿轮盒和栽植臂,如图1所示。其中,旋转齿轮盒由7个全等椭圆齿轮及壳体组成,栽植臂组件主要由栽植臂壳体、推秧机构及秧爪等组成。

1.中心轮 2.齿轮盒 3.第一中间惰轮 4.第二中间憜轮 5.行星轮 6.推秧凸轮 7.拨叉 8.推秧弹簧 9.栽植臂 10.推秧杆 11.秧爪 12.秧爪静轨迹图1 双转臂式差动稀植分插机构的结构组成Fig.1 Structure and composition of two-arm type of separating-transplanting mechanism with differential elliptic gear train

1.2 工作原理

分插机构运动过程中,旋转齿轮盒随着中心主轴转动而转动,栽植臂上的凸轮机构同样通过螺钉与旋转齿轮盒固结为一整体,且在安装过程中保证栽植臂的运转方向朝向秧箱。旋转齿轮盒内的中心椭圆齿轮在中心主轴作用下,以2倍的转速转动,且方向与旋转齿轮盒转动方向相同。第1憜轮轴上的椭圆齿轮在中心椭圆齿轮的作用下,转动方向与齿轮盒转动方向相反,同时随着齿轮盒轴向进行公转。同理,第2惰轮轴上的椭圆齿轮在第1惰轮轴上的椭圆齿轮作用下,转动方向与齿轮盒转动方向相同,同时随着齿轮盒轴向进行公转。最后,行星椭圆齿轮在第2惰轮轴上的椭圆齿轮的作用下,转动方向与齿轮盒转动方向相反,同时随着齿轮盒轴向进行公转。即分插机构运动是:旋转齿轮盒旋转速转动1周,则栽植臂与其同步旋转,且相对方向相反自转1周,那么安装在栽植臂上的秧爪在栽植臂的复合运动下,运动轨迹呈纵长末端“腰型”循环转动。

2 运动学模型

由于双转臂差动稀植分插机构正反两侧齿轮系对称布置,为方便分析,只对正向側齿轮进行分析,其相关参数说明如表1所示。

表1 相关参数说明

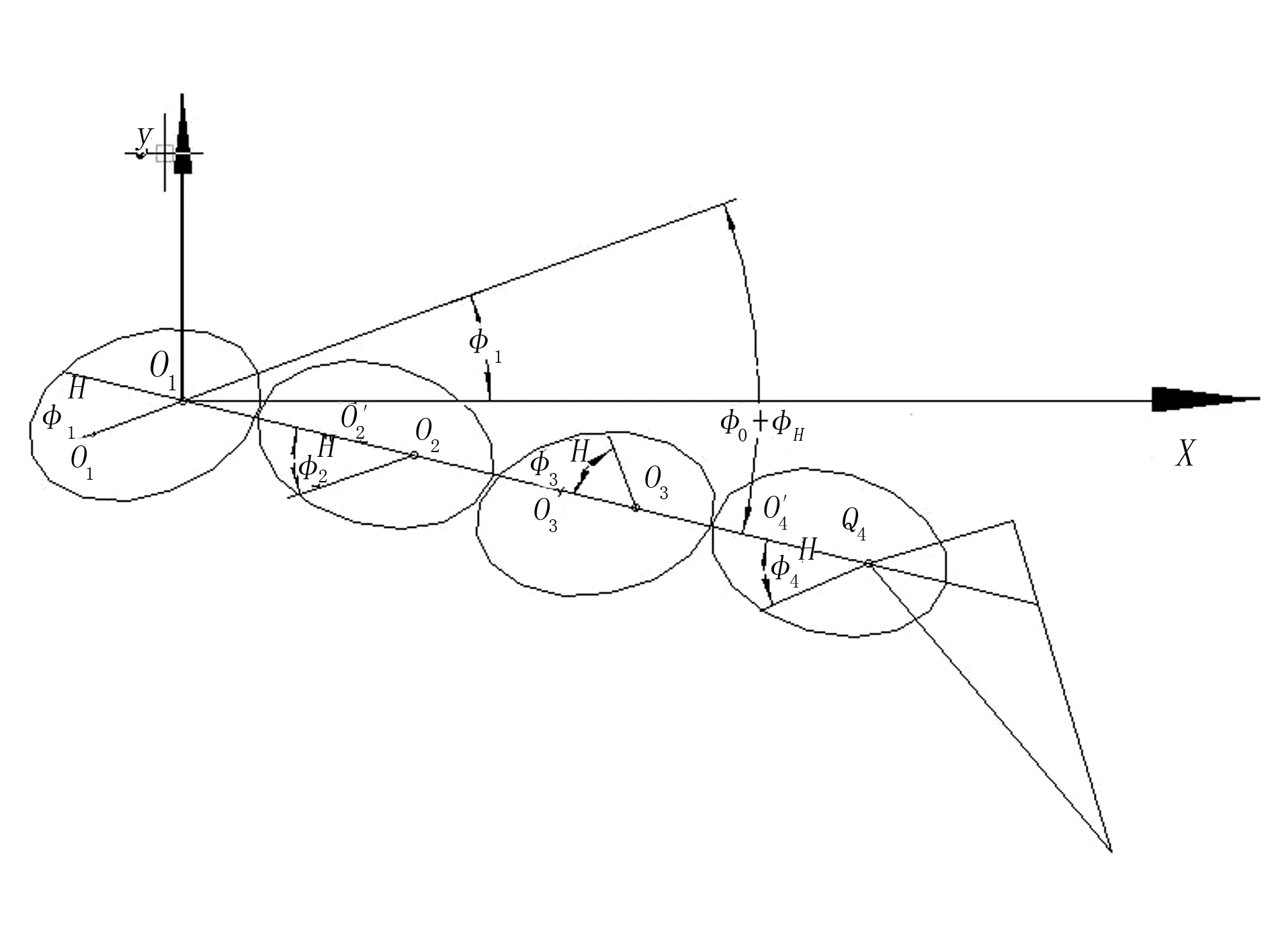

图2为转过一角度的轮系简图。

图2 行星架转过一定角度后的轮系示意图Fig.2 The gear train diagram after planet carrier turned a certain Angle

2.1 运动方程

1)相对运动位移方程。设行星架角位移φ1=φH+φ0,得到行星轮轴心O4的相对运动位移方程为

(1)

栽植臂秧爪尖D点相对运动位移方程为

(2)

2)绝对运动位移方程。由于齿轮盒上左右两端各安装有1个栽植臂,因此当其旋转1周时,分插机构前后栽植臂各进行1次插秧过程,整体前进两个株距距离。所以,得到行星轮轴心O4的绝对运动位移方程为

(3)

根据公式(3),得栽植臂秧爪尖D点相对运动位移方程为

(4)

2.2 速度和加速度方程

根据式(3)与式(4)所得行星轮中心点和秧爪尖点位移运动方程,利用数值分析法,对时间t求导计算出其速度和角速度。

行星轮中心O4速度方程为

(5)

秧爪尖点的速度方程为

(6)

行星轮旋转中心O4加速度方程为

(7)

秧爪尖点的加速度方程为

(8)

3 双转臂差动稀植分插机构仿真

3.1 分插机构三维模型

在SolidWorks中完成所有零件三维模型的建立后,将所有零件模型按照一定的要求进行装配;将SolidWorks中装配好的分插机构三维模型保存成*.x_t格式,然后导入到ADAMS软件中,模型如图3所示。

图3 导入到ADAMS中的模型Fig.3 Imported model under ADAMS

3.2 仿真结果

3.2.1 秧针尖点运动轨迹分析

仿真结束后,分别对分插机构上两支秧爪上的尖点1、2的Z和Y方向的轨迹进行跟踪(仿真过程中设定的坐标为Z—Y面),通过ADAMS软件中的数据后处理模块,处理所跟踪的点,得到秧针尖点轨迹图,如图4所示。

图4 秧针尖轨迹Fig.4 Dynamic and static track of needlepoint

分插机构运动过程主要由6个阶段组成,包括取秧、送秧、插秧、回转、避让及回程。在取秧过程中,秧苗在取秧爪的作用下被从秧门中取出,为了减少秧苗在此过程过程中受到的损伤,秧爪与秧箱之间的最佳角度应为90°。插秧阶段,该过程运动是一个合成运动,包括秧爪的自身运动及推秧杆对秧苗的的推秧运动,要求秧苗在秧爪作用下垂直插入泥土。插秧完成后,为防止秧苗被秧爪从泥土中带出,需使秧爪进行回转运动,从而避免漂秧现象出现;在分插机构行走过程中,为了防止秧爪运动过程中碰伤已栽好的秧苗,秧爪需先朝后上方运行一段距离。通过分析图4可以看出:仿真所得秧爪尖点轨迹符合要求;秧爪与水平方向之间的夹角在0°~65°之间变化,使得取秧及插秧阶段可以得到最佳取秧角和推秧角。

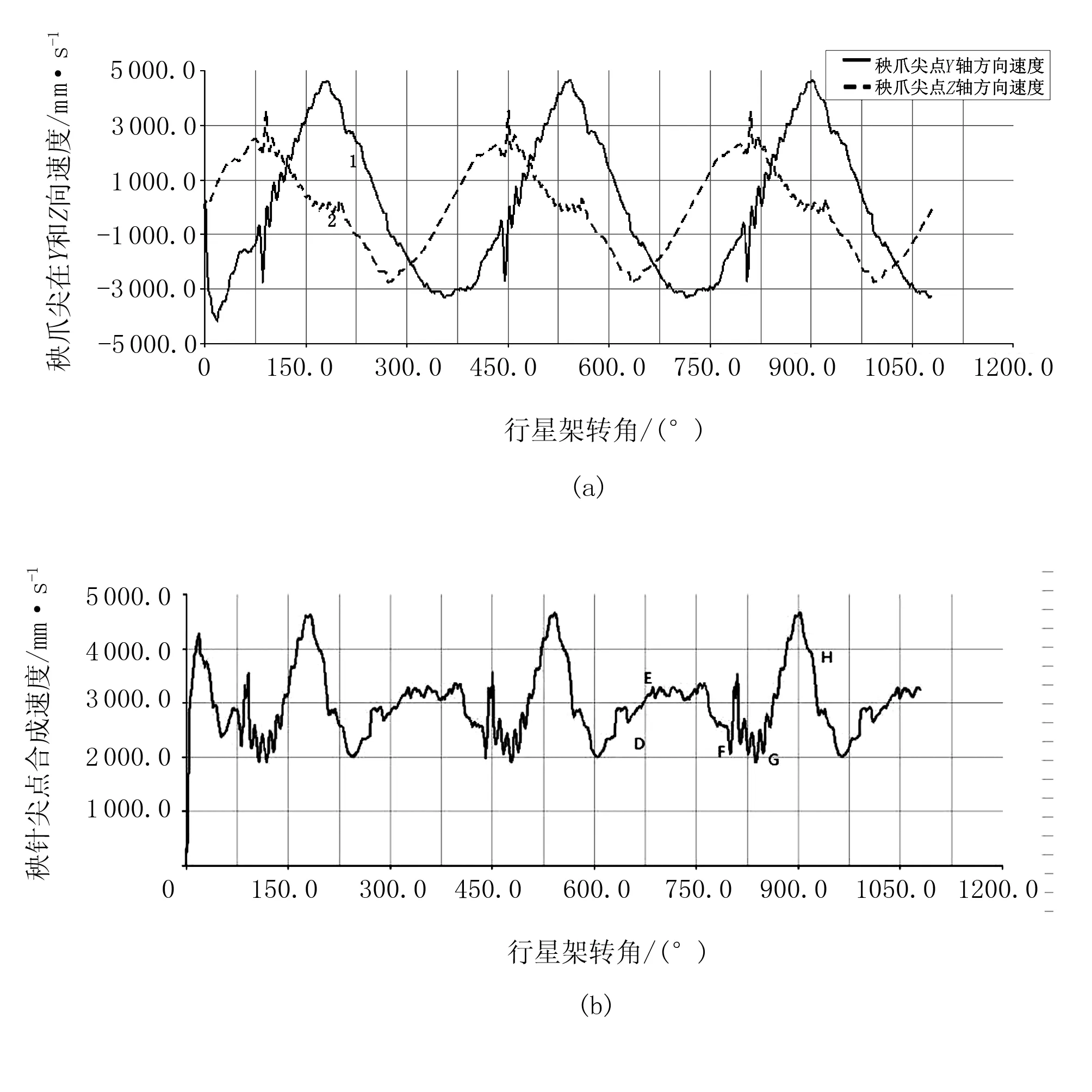

3.2.2 秧针尖点速度分析

评估分插机构的工作性能指标非常之多,而伤秧率的大小是最主要的、最常用的指标之一。损伤率的大小主要由两个过程共同决定:一是取秧段秧爪对秧苗的作用;二是插秧后秧爪提起过程对秧苗的作用。因此,计算出秧爪尖与秧苗之间的相对运动速度关系(实际情况两者速度一致),就能够分析出秧苗受到秧爪碰撞作用的程度。图5所示为秧针尖点运动过程中的相对速度曲线。

由图5可以看出:DE为取秧阶段,秧爪速度在此阶段逐渐变大,并且在此过程中秧爪在Z方向的速度分量大于Y方向的速度,即Z方向上的速度起到主要作用,利于分秧与插秧过程的进行。EFG为送秧阶段,在此过程中秧爪的速度总体为先变大后变小。秧爪速度变大,此时秧苗处于下插过程,从而起到快速栽插的效果;秧爪位于G点位置时,速度最小,秧苗完全插入土中。GH阶段为回程段,秧爪速度提高,当秧爪速度达到运动过程中的最大值时,开始进入下一取秧阶段。通过图5(a)可以看出:机构在取秧阶段内,秧针尖点在Y方向上的速度速度分量大小大于其在Z轴方向上的速度分量。在整个过程中,秧爪取秧过程中的运转线速度小于秧爪回程时段的运转线速度。

图5 秧针尖的相对速度曲线Fig.5 Relative velocity curves of needlepoint

3.2.3 秧针尖点加速度分析

根据分析秧针尖点所受的加速度的变化情况,可以得出分插机构的动力学特性。通过对取秧之后与插秧之前这一过程中秧针尖所受加速度进行分析,可以对秧苗在秧针上时的加速度情况大概了解。在此过程中,对秧苗进行夹持的秧针所受加速度不能太大,否则在所受惯性力的作用下将被夹持的秧苗从秧针上甩出。图6为秧针尖在Y方向和Z方向上的加速度曲线。

图6 分插机构秧爪尖加速度曲线Fig.6 Acceleration curves of the needlepoint

由图6可知:秧针尖点所受到的加速度在Z和Y两个方向上均不断往复变化,在长时间呈一定规律性变化。在取秧段,Z和Y方向上加速度大小均随取秧过程的进行而不断减小,这样有利于降低秧针取秧过程对秧苗损伤。取秧后插秧前的运秧过程中,Y方向的加速度起主导作用,该过程中加速度变小速度变大,防止秧爪上的秧苗脱离。在推秧阶段,秧针尖点速度随推秧过程的进行不断减小,Y方向加速度分量则不断增大,当秧针尖点接近栽植点时,Y方向上的加速度增加到极大值处,从而保证了秧苗与秧爪的分离。当秧苗从栽植点到与秧爪分离点时,该过程中秧针尖点加速度方向与原方向相反,平均值增大,从而避免栽植好的秧苗被带出。通过加速度在分插机构的整个运动过程中的不断变化,保证了插秧稳定性和被插秧苗的直立性。

4 分插机构样机试验

4.1 试验设备

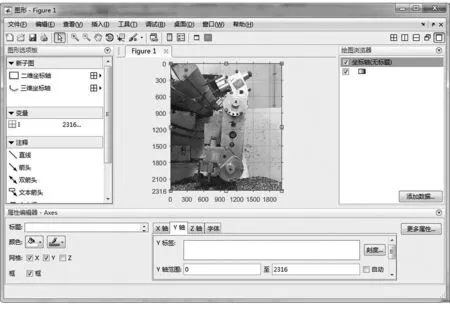

试验过程中使用的设备主要包括:分插机构设备、数码像机、亮度调节装置及白色标识板等。试验过程如图7所示。

图7 分插机构试验过程Fig.7 Experimental process of separating-transplanting mechanism

4.2 试验步骤

1)将装配好的分插机构安装在试验台架上,并对其和试验台进行联合调试,保证测试能够顺利进行。

3)将相机拍摄的照片导入到MatLab中,可以计算出秧针尖点在试验过程中的位置变化情况,从而可以准确地标定捕捉点的坐标及姿态,本次试验捕捉点为秧针尖点。

4)试验时稀植分插机构每旋转1个单位角度,拍照1次,直至机构完成1个周期的旋转运动。

4.3 试验结果

利用Matlab软件的图像处理功能,对所拍摄的图片进行处理如图8所示,得出秧针尖上所标定点的运动轨迹。

图8 MatLab界面处理照片Fig.8 Photo processing by Matlab software

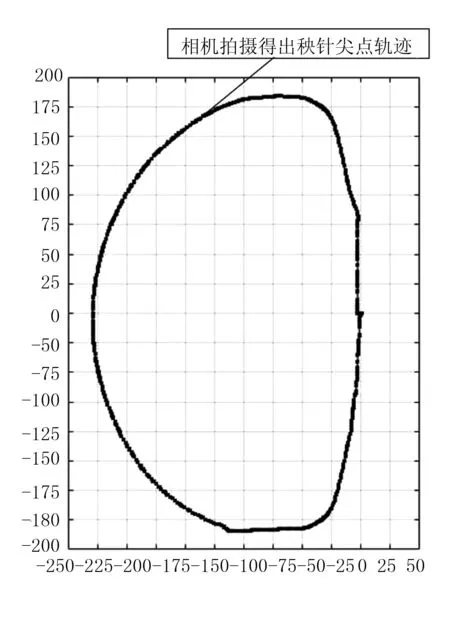

分插机构旋转1个周期过程中,通过拾取180个点对秧针尖点进行跟踪,得到了图9、图10所示的仿真轨迹。

通过图10中的轨迹形状可以看出:双转臂椭圆齿轮系分插机构的空载试验结果与图9所示的ADAMS中所得到的仿真理论结果一致,且都为“腰子型”轨迹。由此证明ADAMS软件中所做的仿真是正确的,所得的仿真结果是切合实际的,说明本次所设计的分插机构满足要求。

图9 虚拟样机仿真轨迹图Fig.9 Virtual prototyping simulation

图10 秧针尖点试验轨迹结果Fig.10 The experimental track results of Seedling needlepoint

5 结论

1)针对目前超级稻秧苗栽植需大株距稀植的要求,提出并设计了一种双转臂式差动稀植分插机构,适合栽植株距在200~280mm范围内、秧苗高度小于350mm的毯状秧苗,并建立了稀植分插机构整个运动过程中的运动学模型。

2) 在SolidWorks软件中对提出的稀植分插机构进行三维建模,检验其装配关系和结构设计合理性。基于ADAMS软件对该分插机构进行动力学仿真分析,得出该分插机构的秧针尖点轨迹、速度和加速度。

3)基于图像处理对提出的稀植分插机构样机进行试验,测定标定点的运动轨迹和姿态,所得的试验结果与理论分析所得结果基本一致。

[1] 俞高红,赵凤芹,武传宇,等.正齿行星轮分插机构的运动特性分析[J].农业机械学报,2004,35(6):55-57.

[2] 李革,赵匀,俞高红.椭圆齿轮行星系分插机构的机理分析和计算机优化[J].农业工程学报, 2000 , 16(4):78-80 .

[3] 赵匀.农业机械计算机辅助分析与设计[M].北京:清华大学出版社, 1998.

[4] 赵匀, 俞高红, 武传宇, 等.机构数值分析与综合[M].北京:机械工业出版社, 2005.

[5] 武传宇, 赵匀, 陈建能.水稻插秧机分插机构人机交互可视化优化设计[J].农业机械学报, 2008 , 39(1):46-49.

[6] 陈建能, 赵匀, 李革, 等.椭圆齿轮行星系分插机构动力学特性的试验[J].农业机械学报, 2006 , 37(1):40-42, 46.

[7] 季顺中,李双,陈树人,等.基于ADAMS的高速插秧机三插臂分插机构运动仿真[J].农业机械学报, 2010, 41(8): 82-85.

[8]ThomasEdathiparambilVareed.Developmentofamechanismfortransplantingriceseeding[J].MechanismandMachineTheory, 2002, 37(4):395-410.

[9] 尹建军, 赵匀, 张际先.高速插秧机差速分插机构的工作原理及其CAD/CAM[J].农业工程学报, 2003, 19(3):90-94.

Simulation and Experimental Research on Rare-planting Separating-transplanting Mechanism of High-efficiency Rice Transplanter

Rao Shiren, Yin Jianjun, Chen Shuren

(Key Laboratory of Modern Agricultural Equipment and Technology,Ministry of Education, Jiangsu Unviversity, Zhenjiang 212013,China)

Aiming at the sparse planting requirement of the row spacing, the sparse planting transplanting mechanism based on a double jib arm type of the differential motion elliptical gear transmission was put forward, which is fit for transplanting the row spacing from 200 mm to 280 mm and the seedling height less than 350 mm. The kinematic model of the transplanting mechanism is established, and the angle relation between the gears of the differential elliptic gear train is deduced. According to the established kinematics model of the sparse planting transplanting mechanism.SolidWorks was used for the 3D modeling of the sparse planting transplanting mechanism, and verifying the assembly relations and structural design. The dynamics simulation of the transplanting mechanism is carried out by the ADAMS software, and the trajectory, velocity and acceleration of the seedling pinpoint and the meshing force of the elliptical gears and the center axle torque curve of the gear box are obtained.The motion trajectory and attitude measure experiment of the sparse planting transplanting mechanism prototype are carried out based on the image processing. The experimental results show that the test results obtained are consistent with the theoretical analysis results.

rice; transplanting mechanism; elliptical gear; ADMAS

2016-12-03

镇江市重点研发计划项目(NY2015009);江苏高校优势学科建设工程项目(苏政办发([2014]37号)

饶师任(1989-),男,江西抚州人,硕士研究生,(E-mail)raoshiren@163.com。

陈树人(1965-),男,湖南攸县人,教授,(E-mail)srchen@ujs.edu.cn。

S223.91

A

1003-188X(2018)02-0034-06