基于FDTD仿真的高增益拉曼镀金针尖的可重复准确制备

祝敏豪, 高思田, 黄 鹭, 胡佳成, 孙晓爽, 刘林伟

(1.中国计量大学 计量测试工程学院,浙江 杭州 310018;2.中国计量科学研究院,北京 100029)

1 引 言

针尖增强拉曼系统(tip enhanced Raman system, TERS)结合扫描探针显微镜和表面增强拉曼光谱术,突破了光学衍射极限,具有极高的空间分辨率以及探测灵敏度,极大地推动生命科学、纳米材料等领域的发展[1~6]。针尖作为TERS系统中最重要的部件之一,其材质,形状等会极大地影响测量结果,目前常用的TERS针尖主要有金针尖、银针尖、钨针尖、镀金针尖、镀银针尖[7~12]等。钨针尖电磁场增强效果弱;金针尖电磁场增强效果好且不易氧化,但生产成本高、制备不易;银针尖电磁场增强效果优于金针尖,但表面易氧化,导致其增强效果急剧减弱。因此,非常有必要研制一种易制备高增益低成本的拉曼针尖。

金壳层结构拥有与金针尖同样的增强效果,相较于金针尖,金壳层易加工,成本低,无污染,而钨针尖易通过电化学腐蚀制备,通过控制电化学腐蚀电路,可以制备出钨针尖尖端曲率半径达到几十纳米的针尖,是理想的金壳层支撑结构,由于金与钨的晶格匹配度较差,金膜易从钨针尖上脱落,需要在金和钨之间添加一种能够不影响针尖增强作用且具有将金和钨有效结合的材料,通常该材料选择Ti、Cu等[13,14],确保金膜不会在测量时脱落,此外不同膜厚的镀金针尖对电磁场增强有着不同的效果。

本文提出一种基于钨针尖的镀金膜针尖。镀金针尖主要由针尖表面的金材料提供针尖处的电磁场增强效果。通过仿真模拟镀膜针尖尖端的电磁场增强情况,分析最佳金材料的镀膜厚度以及金与钨结合材料种类,进一步指导实际镀膜针尖的制备,以制备出高增益,稳定工艺的TERS针尖。

2 镀金针尖仿真结构设计

时域有限差分法(finite difference time domain, FDTD)在纳米光学的仿真中具有较高的精度,而增强因子(enhancement factor, EF)用于评价TERS增强效果,经过归一化处理后,增强因子EFTERS可简化为

EFTERS≈E4=(ETip/E0)4

(1)

式中:E是在TERS效应下增强的电场强度;ETip是TERS效应下针尖处增强后的电场强度;E0是入射光的电场强度。

在归一化条件下,E0取1 V/m,此时TERS的增强因子EFTERS与TERS效应下增强的电磁场强度的4次方成正比。

镀金针尖的仿真模型需要考虑入射光源、镀金针尖结构、样品的结构等。TERS系统装置安装使用的激光光源波长是532 nm,已知该激光光源为高斯光,其光束在到达束腰之前为汇聚光,束腰处为平面波,这也是为何常用平面波作为拉曼针尖仿真的光源[15]。

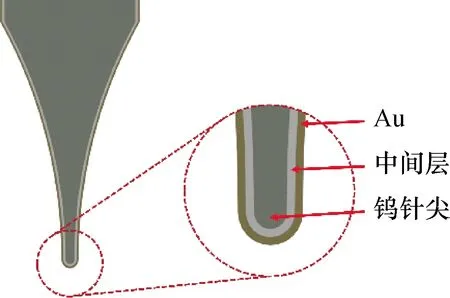

为保证入射光经显微物镜汇聚后能准确入射到针尖尖端处,即焦点与针尖尖端所处位置重合,课题组借助CCD成像来实现,在此过程中,针尖尖端在CCD处成像时入射至针尖尖端处的入射光为汇聚光。实际TERS装置中激光通过显微物镜汇聚,故在仿真模型采用平面波和透镜结合的形式模拟汇聚光入射光源,平面波波长为532 nm,透镜的数值孔径NA=0.75,与实际使用的透镜参数相同,入射光电场强度设置为1 V/m,磁场强度可通过电场强度换算,故无需再次设置磁场强度。图1为镀金钨针尖结构模型图。

图1 镀金针尖结构模型

图1中展示的镀金针尖由3部份组成,最中间的是钨针尖,目前常用的针尖形状主要有圆锥型、棱锥型等[16],基于实际电化学腐蚀制备的钨针尖形貌,设计钨针尖的模型结构为内凹形针尖。由于腐蚀完成时,通过上提针尖,使得针尖与腐蚀液内的钨丝断开,断开处即为针尖尖端,若控制腐蚀完成时,连接处的直径过小,易导致针尖过腐蚀,使得针尖尺寸变大,故实际制备得到的钨针尖尖端曲率达不到理想情况,即针尖尖端处为一个原子,且钨针尖在后续需要对其进行镀金操作,其尖端曲率半径不能过大,因此,仿真模型中所设计的钨针尖尖端曲率半径为10 nm。

包裹在钨针尖外侧的中间层是SiO2,Ta2O5,Ti,Cu等[17,18]有助金附着在钨针尖上的材质,中间层的厚度不宜过大,否则会影响镀金针尖的尖端尺寸,影响局域电磁场的增强,因此,设计中间层厚度为5 nm,最外层是金材料。通过更改镀金的厚度,以探究在汇聚光下不同厚度金材料局域电磁场增强效果,金膜厚度范围取5~100 nm,镀金厚度每增加5 nm进行一次仿真。

根据基底镜像效应原理,在样品下方添加一个合适材料的基底可以有效提高TERS信号,故在仿真模型中,添加一个材料为金的基底。此外,因为实际测量时,样品不可能是一个理想的球体,为了便于样品安置在基底上,因此,在金基底表面上添加一个半径为50 nm的半个金球作为仿真样品。

基底尺寸远大于针尖尖端处结构,故在FDTD中,只取金半球附近基底表面结构,不考虑金基底的厚度和基底表面大小。

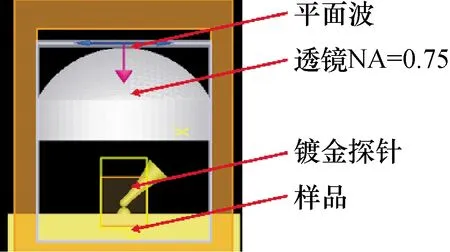

将上述所有的设计结构组合,见图2,该仿真模型与实际TERS测量结构相近,平面波从上往下入射,经过平凸透镜汇聚在针尖处,针尖倾斜摆放。

图2 FDTD仿真模型

最下方的是基底与金半球样品,金半球与针尖的间隙为 3 nm。与实际的测量结构不同,仿真模型中,透镜模型远小于实际的透镜大小,但透镜模型的数值孔径NA与实际TERS使用透镜的数值孔径相同,保证仿真透镜产生的汇聚入射光与使用实际的透镜产生的入射光效果相同。减小透镜模型尺寸,可使仿真时间,仿真所需的内存大大减小。

3 仿真结果与分析

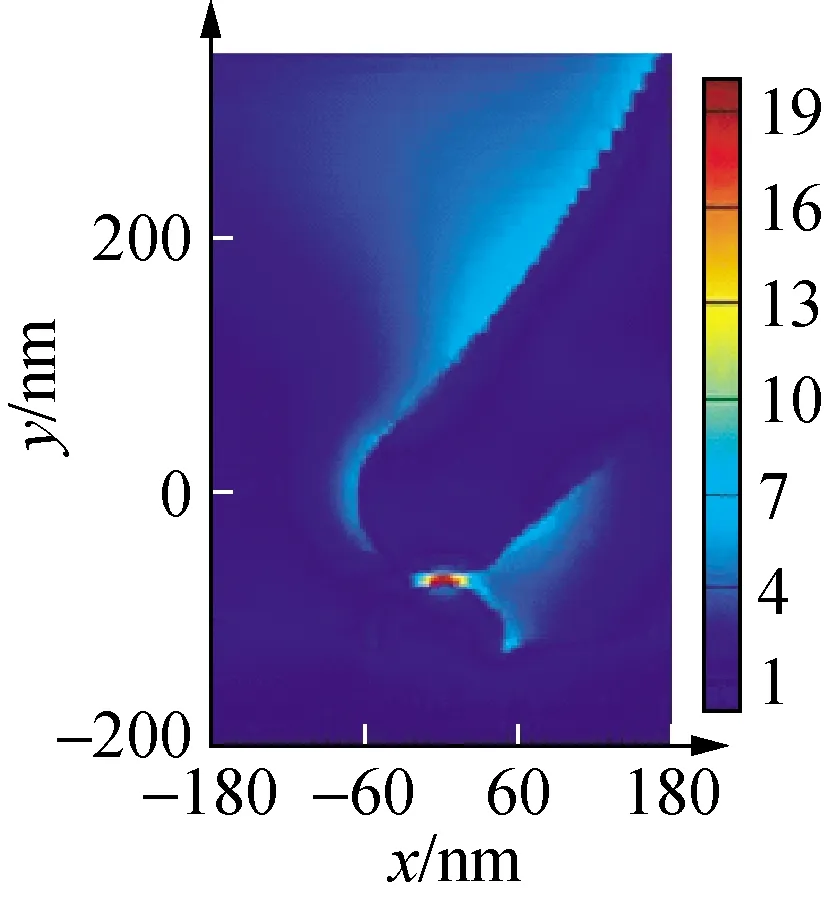

在汇聚光条件下,针尖增强位置位于针尖与样品间隙处,如图3所示,其中颜色代表电场强度。镀金厚度的不同,其增强的最大电磁场强度不同。

图3 镀金针尖电场分布

将不同中间层材料,不同镀金厚度针尖的仿真结果及其拟合曲线绘制在图表上,如图4所示,选择不同材料的中间层,增强因子大小变化趋势相同,其中以Cu、Ti为中间层的镀金针尖拟合曲线基本重合,当镀金厚度约为50 nm时,针尖处电磁场增强最大,而SiO2、Ta2O5中间层的针尖,镀金厚度约为55 nm时,针尖处电磁场增强最大。与未添加中间层的镀金针尖进行对比,结果显示,在不考虑钨与金需要绝缘的情况下,最佳的高增益镀金针尖为以Cu、Ti作为中间层的镀金针尖。

4 镀金针尖制备

4.1 镀金针尖制备工艺探究

如图5所示,该钨针尖由中国计量科学研究院的电化学腐蚀设备制备[19],尖端曲率半径为5~20 nm,制备成功率达到80%,,由扫描电子显微镜(scanning electron microscope, SEM)挑选出适合镀膜的针尖,将针尖朝上粘贴在硅片上,需要保持针尖与硅片尽可能垂直,针尖镀金可以批量制备,不影响针尖制备质量。

本文采用磁控溅射法镀金,由于磁控溅射可以同时镀Ti[20],故本文实际制备的针尖是以Ti为中间层的镀金针尖。针尖样品与平面样品不同,需要控制的镀膜时间也不同,经过多次镀膜,调整镀膜参数要求,确定满足设计的参数为:镀Ti气压0.2 Pa,功率400 W,时间7 s,实现镀膜厚度为5 nm,镀金气压0.2 Pa,功率200 W,时间120 s,实现镀膜厚度为50 nm。

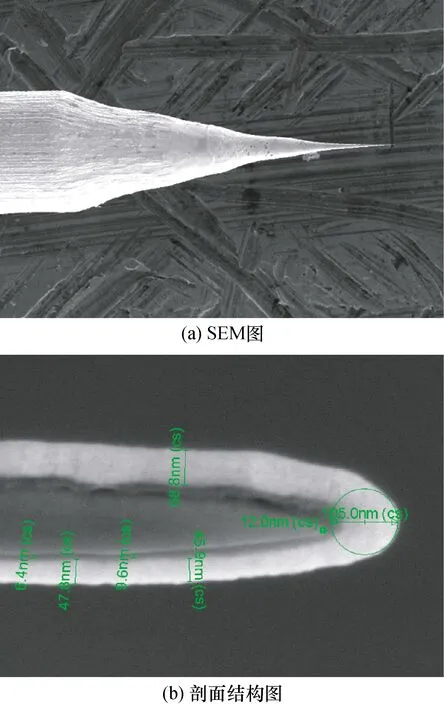

图6为镀金针尖SEM图和剖面结构图。图6(a)是在SEM下拍的照片,针尖表面光滑致密,为测试镀金针尖的结构参数,验证针尖的镀膜情况,采用聚焦离子束(focusing ion beam, FIB)切割针尖尖端,图6(b)为随机取出的某根针尖剖面结构图。

图6 镀金针尖SEM图和剖面结构图

测量结果显示镀金针尖尖端处的金膜厚度约50 nm。由于镀膜时,针尖朝向金靶方向,从而在针尖尖端处附着更多的金,故以针尖处金壳层的曲率半径作为测量得到的金膜厚度。采用磁控溅射法镀金时,样品钵同时顺时针转动,针尖与溅射靶的距离一直在变化,故针尖两侧镀金厚度存在差异。由于镀金针尖的增强作用主要靠针尖尖端处的镀金材料,因此侧面镀金厚度不影响镀金针尖质量。

4.2 镀金针尖工艺的稳定性和可重复性考察

为了考察工艺的稳定性与可重复制备性,在相同实验条件下,对钨针尖共进行4批次重复性镀膜实验,每批次制备20根镀金针尖,共计80根。每批次中均随机抽取10根针尖进行FIB双束切割测量,批次1针尖FIB切割图如图7所示。

图7 批次1针尖FIB切割图

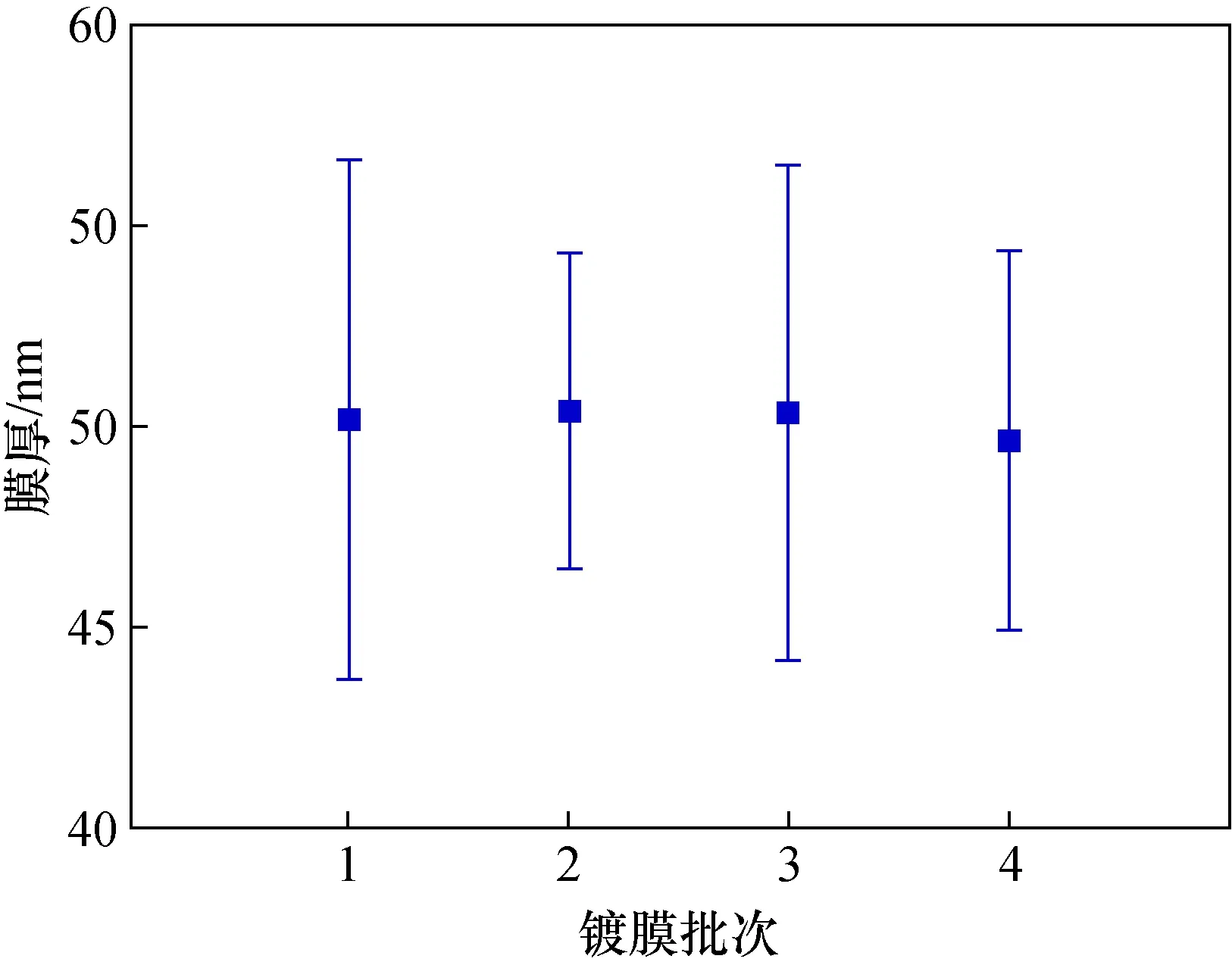

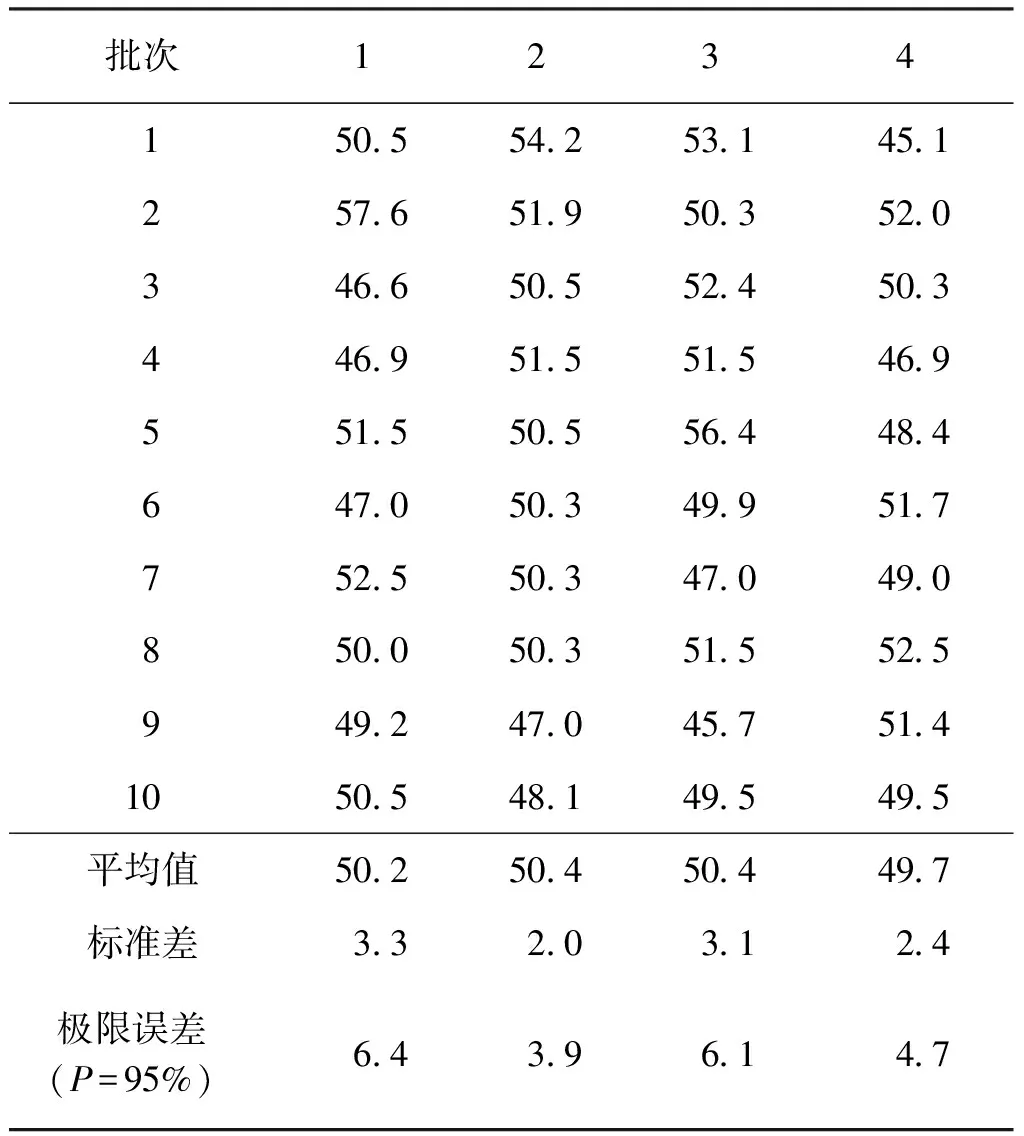

表1为厚度测量结果的重复性,图8为4批次镀膜厚度测量结果。

图8 4批次镀膜厚度测量结果

表1中,批次1镀金厚度为(50.2±6.4)nm,批次2镀金厚度(50.4±3.9)nm,批次3镀金厚度为(50.4±6.1)nm,批次4镀金厚度为(49.7±4.7)nm。根据测量结果绘制误差棒图,置信概率P=95%,可见磁控溅射法制备的镀金针尖工艺稳定可靠且可重复制备。

表1 厚度测量结果的重复性

以批次1为例,根据表1的测量结果与图4的仿真数据可得出:极限误差尺寸(最小镀金厚度为43.8 nm,最大镀金厚度为56.6 nm)的镀金针尖仍具有较强的增强效果,且镀金厚度为43.8 nm时,增强因子最小为1.67×105,比最大增强效果下降5.6%,同理其他批次也满足,证明在误差允许范围内,镀金针尖可以保证其高增益性。

5 结 论

建立不同中间层材料,不同镀金厚度的内凹型镀金钨针尖模型,利用FDTD仿真,分析其在汇聚光条件下,在金基底,金半球样品附近的局域电场强度,计算并分析不同镀膜结构针尖的增强因子。基于仿真结果采用磁控溅射法制备镀金针尖并通过聚焦离子束切割针尖尖端,测量针尖剖面图中材料的镀膜厚度。

(1)仿真结果表明,Cu、Ti适合作为镀金针尖的中间层过渡结构,最佳金膜厚度为50 nm。

(2)磁控溅射法成功制备中间层为5 nm的Ti,镀金厚度为50 nm的针尖,其中Ti需要设定镀膜时间7 s,Au需要设定镀膜时间120 s。

(3)相同实验条件下进行4批次,每批次20根针尖重复镀膜实验,在每批次中,随机抽取10根镀膜后针尖,测量并计算膜厚平均值,标准差,及置信概率P=95%的极限误差,重复实验结果证明镀金针尖的结构参数满足设计要求,所设计的高增益镀金针尖可以重复制备,工艺稳定且可用于后续对拉曼信号的测量。