基于带阈值模块一维残差网络的刀具磨损监测方法

郭保苏, 韩天杰, 张 宇, 吴凤和

(燕山大学 机械工程学院,河北 秦皇岛 066004)

1 引 言

在生产过程中应用刀具监测系统实时掌握刀具磨损状态,自动判断是否需要换刀,是充分利用刀具使用寿命的关键[1]。Rehorn A G等[2]发现有刀具监测系统的加工生产既能提高10%~50%的加工效率,又能降低10%~40%的成本。因此,使用刀具监测系统对生产加工具有重要意义。

刀具磨损监测最常用的方法是间接法[3]。间接法通过采集与刀具磨损有关的信号,建立信号与刀具磨损之间的映射关系,适合实时监测。但是间接法存在两个缺点:当传感器采集信号时,易受环境噪声影响,导致信噪比较低;在同一工况下,不同机床的传感器安装位置无法保证完全相同,会造成彼此采集的信号存在偏差。为了解决信噪比过低的问题,需要进行信号处理,信号处理方法包括时频域分析、傅里叶变换、小波分解等。虽然采集的信号是时域信号,但是刀具发生磨损时会伴随着频率的改变,小波分解可以对信号的时域和频域进行分析,而且小波分解优于傅里叶变换[4]。为了解决信号偏差问题,可以使用深度学习自动提取信号的共性特征。

刀具磨损监测与预测通常先对采集到的信号进行处理,再传入到深度学习模型中进行训练学习[5~12],如:Wang J J等[5]提出一种基于GRU模型混合预测的方法,从信号的时频域中提取不同的特征传到模型中,获得刀具磨损的监测与预测结果;Sun H B等[8]提出一种基于深度学习的刀具状态监测和预测方法,对在线采集的信号进行小波分解后传入到模型当中,获得当前的刀具磨损值并预测未来值。

噪声经小波变换后依旧属于高斯白噪声[13],因此,只对刀具信号进行小波分解是不够的。Donoho D L等[14]提出了一种小波阈值降噪的方法。选择阈值的方法主要分为两类:全局阈值法[15]和自适应阈值法[16],但是这些方法计算的阈值不一定准确,如果阈值设置得过大,噪声和刀具信号都会被滤去,造成信息丢失;如果阈值设置过小,依旧会保留一部分噪声。准确选择阈值对降噪处理是十分重要的。

针对刀具磨损状态在线监测需求,吴凤和等[17]提出一种基于卷积门控循环神经网络的刀具磨损状态在线监测方法,具有较好的效果,其准确率达到97%。

本文提出一种基于带阈值模块一维残差网络的方法来监测刀具磨损状态,阈值模块可以随着一维残差网络一起进行训练,自动选择合适的阈值。但是实际加工中只进行刀具磨损状态监测往往是不够的,为此本文设计了基于双向长短期记忆网络(Bi-LSTM)的预测模型来预测刀具磨损值。

2 刀具磨损监测方法

2.1 小波阈值降噪

本文选择Symlet小波函数族中的smy8小波基函数,对信号进行一维2层小波分解。Symlet小波函数族能减少信号分析时的相位失真[18]。

本文基于软阈值函数进行降噪处理。由文献[14]给出软阈值函数公式,

(1)

式中:sgn(*)函数返回参数的正负号;τ为阈值。

2.2 阈值模块

本文使用Zhao M H等[19]提出的阈值模块,该模块可以自动降噪。阈值模块的结构如图1所示,图中w是数据的宽度,h是数据的高度,首先对输入数据进行绝对值处理后传入全局平均池化层获得一维矢量,再经过2层全连接层获得缩放参数(Zhao M H的方法中第一层全连接层的输出大小为h,本文将输出大小扩大为2h,这样的改变是为了让阈值模块学习到更多的内容),缩放参数经过Sigmoid函数缩放到(0,1)的范围,再与之前全局平均池化后的一维向量相乘,获得一组阈值。

图1 阈值模块的结构

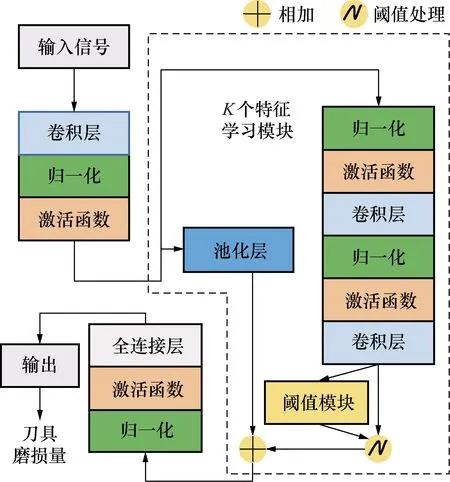

2.3 带阈值模块一维残差网络监测模型

本文设计了带阈值模块一维残差网络,网络结构如图2所示。

图2 带阈值模块一维残差网络结构

模型包含由卷积层、归一化、激活函数组成的前学习摸块和K个特征学习模块,特征学习模块是在残差模块中加入阈值模块得到的。该模块对传入信号进行两次归一化、激活函数和卷积层处理(2个卷积层的卷积核大小均为3,第1个卷积层的步长为1,第2个卷积层的步长为2),处理后的数据传入阈值模块获得一组阈值,按照这组阈值对数据进行阈值降噪,与最初池化处理后的传入信号相加,最终经过归一化和激活函数处理后,传入到全连接层输出刀具磨损值。

阈值模块加入到残差模块中,跟随着模型一起训练学习,可以自动获得最佳阈值,进行降噪处理。该一维残差网络模型通过训练,调整到最佳参数的过程,就是模型对刀具磨损信号自动降噪和特征提取的过程,该过程既简单,又高效。

2.4 基于双向长短期记忆网络预测模型

本文提出了一种基于双向长短期记忆网络的在线预测方法,模型结构和预测流程如图3所示。5个由监测模型连续输出的刀具磨损值输入到预测模型中,得到1个未来的刀具磨损值。预测模型由两个Bi-LSTM和一个全连接层组成。

图3 双向长短期记忆网络模型结构和预测流程

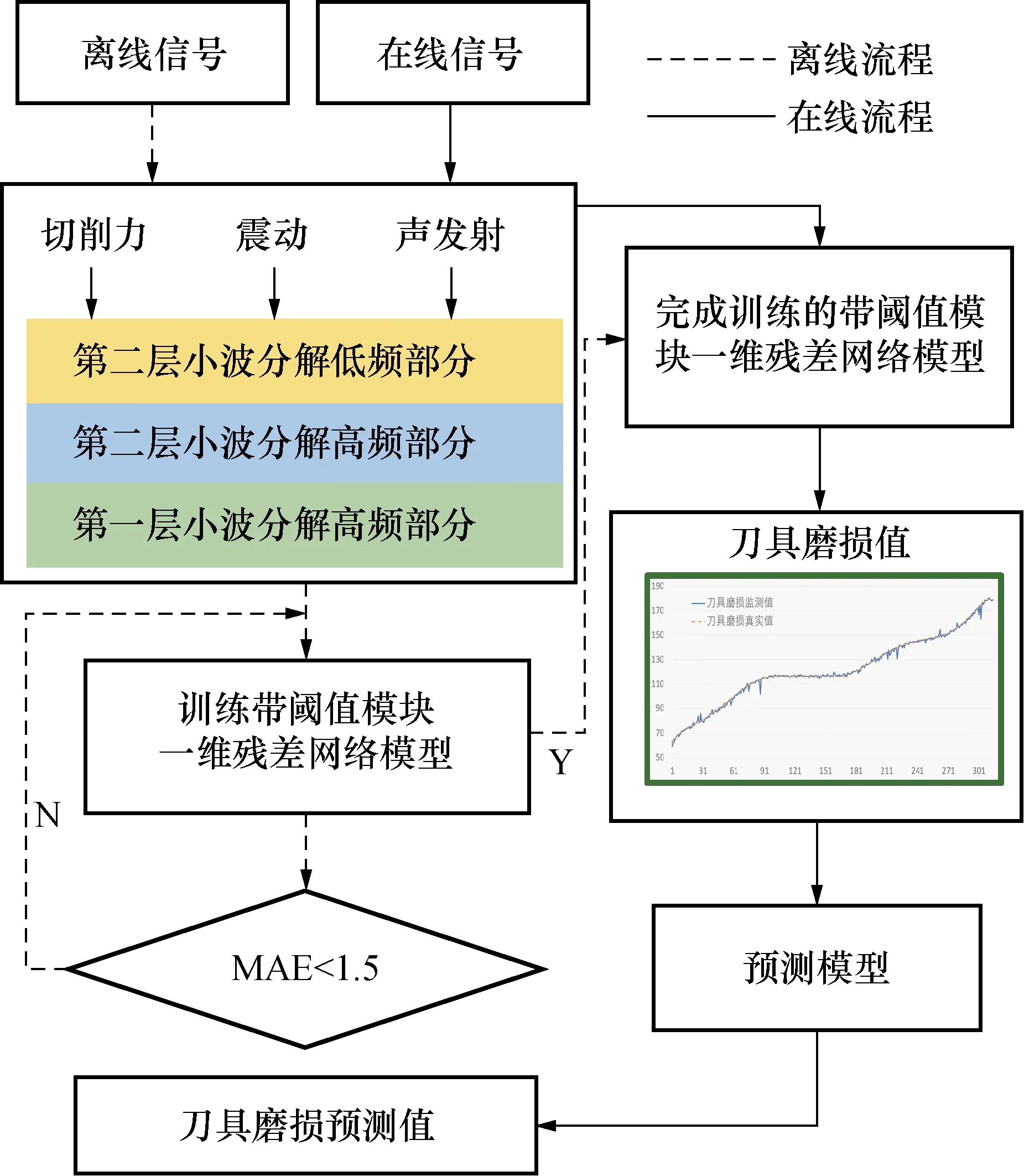

2.5 刀具磨损监测和预测方法

刀具磨损值分为x轴、y轴和z轴方向,信号也分为这3个方向。为了确保各个信号不相互影响,监测x轴的刀具磨损值时,模型只输入x方向的切削力信号、x方向的振动信号和声发射信号(所有信号都进行小波处理,并按照第二层小波分解低频部分、第二层小波分解高频部分和第一层小波分解高频部分的顺序传入)。离线信号按照8:2的比例划分训练集和验证集,信号经小波分解传入模型进行训练,当验证集的平均绝对误差小于1.5时,模型完成训练,保存训练好的模型并应用到在线监测,在线监测信号进行与离线信号相同的信号处理,传入模型得到刀具磨损值,最后把监测结果输入到预测模型获得刀具磨损的预测值。

同样,y轴和z轴方向的刀具磨损值监测和预测系统也按此方法进行,监测与预测流程如图4所示,图4中MAE为平均绝对误差。

图4 刀具磨损监测与预测流程

3 刀具磨损监测实验结果与分析

3.1 实验数据

本实验数据来源于文献[20]高速数控铣床刀具磨损数据集,数据集包括切削力、振动和声发射信号。

实验中共收集了6把铣刀(C1~C6)的数据,每把刀都有315组数据,C1、C4、C6采集到的数据为训练集,C2、C3、C5采集到的数据为测试集,由于比赛网站未公开测试集的刀具磨损值,本文基于C1、C4、C6铣刀采集到的数据进行研究。

3.2 实验设计

在进行实验之前,先对刀具磨损数据集进行2层小波分解并按照刀具磨损值赋予标签,对C1、C4、C6数据集按照8:2的比例设置训练集和测试集。

为验证本文提出的方法可行,共进行了2组实验。

实验1:验证本文提出的监测模型效果,训练了3个网络模型进行对比,分别是带阈值模块一维残差网络模型、不带阈值模块的一维残差网络模型、和简单的卷积神经网络模型(分别称为模型1、模型2、模型3)。

实验2:验证预测模型的效果,训练了基于双向长短期记忆网络模型(模型4)。

为了保证实验的准确性,优化算法使用Adam优化算法,应用学习率衰减。损失函数选择均方根误差RMSE函数,

(2)

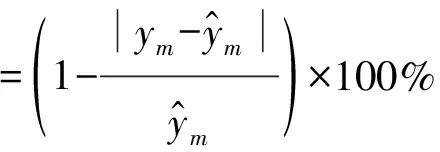

评价标准为准确率和平均绝对误差MAE函数,

(3)

(4)

3.3 实验结果分析

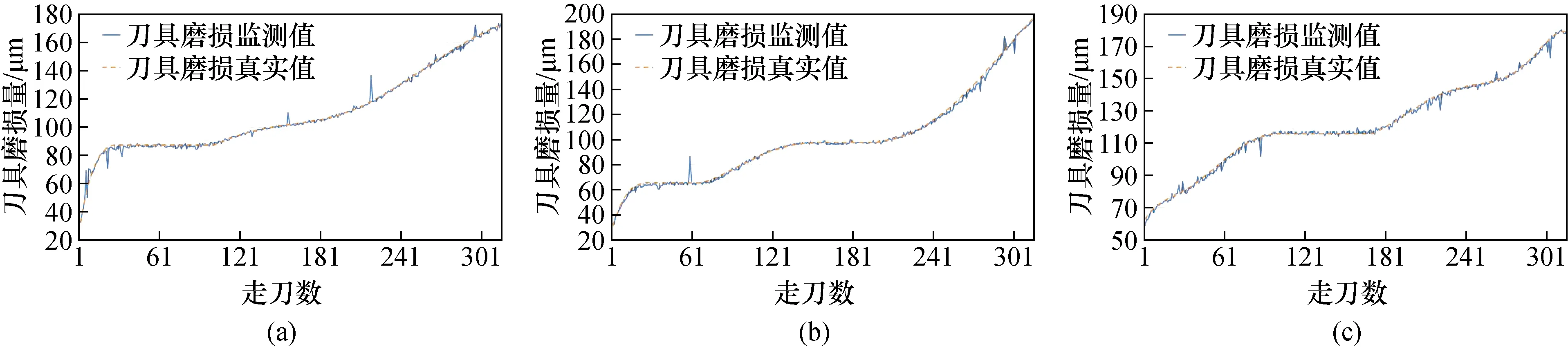

按照实验设计,分别训练了上文提到的4个模型,见图5,图6,图7。图5中的(a),(b),(c)图分别为模型1的C1、C4和C6数据集的监测值和真实值曲线;图6中的(a),(b),(c)图分别为模型2的C1、C4和C6数据集的监测值和真实值曲线;图7中的(a),(b),(c)图分别为模型3的C1、C4和C6数据集的监测值和真实值曲线。

图5 模型1的C1,C4,C6数据集的监测值和真实值曲线

图6 模型2的C1,C4,C6数据集的监测值和真实值曲线

图7 模型3的C1,C4,C6数据集的监测值和真实值曲线

表1分别为模型1、模型2、模型3和模型4的RMSE值、MAE值和准确率。

表1 模型1,2,3和4的RMSE值,MAE值和准确率

由图5,图6和图7可知:模型1的监测曲线波动最小,且跳动点个数最少。

由表1对比可知,模型1的监测效果在3种模型中表现最好,与模型2和模型3相比,准确率分别提高了0.327%和1.697%,且RMSE值和MAE值大幅下降。

对比实验也证明了阈值模块通过对信号降噪处理提升了一维残差网络模型对刀具磨损信号的特征提取能力,进而提高了刀具监测模型的准确率。本文设计的预测模型预测精度较高,RMSE和MAE平均值分别为0.117和0.024。

4 结束语

本文针对加工中刀具磨损监测和预测问题,分别提出了基于带阈值模块一维残差网络的监测方法和基于长短期记忆网络的预测方法,该方法的监测效果和预测效果显著,实验结果表明:

(1)监测模型的阈值模块可以自动对数据进行阈值降噪,解决了由于阈值选择不准造成的信号缺失或冗杂等问题,也提升了模型的特征提取能力,进而提高了模型的刀具磨损监测效果。实验证明:本文提出的监测模型在刀具磨损监测表现优于其他对比模型。

(2)由于传感器采集到的信号都不可避免地含有噪声,因此带阈值模块一维残差网络还可以应用到其他通过分析信号来解决问题的研究中,例如故障诊断等。

(3)本文提出的基于双向长短期记忆网络的预测模型能准确预测出刀具磨损值,满足在线预测的要求。

由于本文的实验无法保证每把刀的实验条件完全相同(如传感器的安装位置无法保证一致,环境影响因素也不同),因此导致了实验中各组刀具磨损值的幅值不同,模型在进行两把刀作为训练集,另一把刀作为测试集的实验中,效果不理想。多工况刀具磨损状态监测与预测将是后续工作研究的重点。