智能堆垛叉车三向属具的运动学建模和验证

邱全胜,陆华忠,b,赵俊宏,阮清松,吕恩利,b

(华南农业大学 a.工程学院;b.南方农业机械与装备关键技术教育部重点实验室,广州 510642)

智能堆垛叉车三向属具的运动学建模和验证

邱全胜a,陆华忠a,b,赵俊宏a,阮清松a,吕恩利a,b

(华南农业大学 a.工程学院;b.南方农业机械与装备关键技术教育部重点实验室,广州 510642)

为优化智能堆垛叉车的三向属具的控制方法,对三向属具进行运动学建模及仿真分析。搭建三向属具的实验平台,基于D-H建模方法,建立了三向属具的数学模型,运用Robotics Toolbox作为分析工具,通过仿真和实验开展平台的正、逆运动学分析及验证。实验结果表明:逆运动学结果与正运动学设定的关节变量中垂直方向的移动关节变量误差为0.1%、水平方向的移动关节变量误差为1.5%、转动变量误差为1.1%,验证了所建的三向属具平台数学模型的正确性。该研究为智能叉车三向属具准确有效控制提供了参考。

智能堆垛叉车;三向属具;运动学建模;D-H表示法

0 引言

三向堆垛叉车无需考虑叉车的最小直角堆垛通道距离,可以减少叉车作业所需要的通道宽度,从而提升仓库的空间利用率,降低仓储成本[1]。如何实现智能堆垛叉车三向属具的智能控制,成为国内外研究的重点。

目前文献表明已成功研发出传统前向式自动导引叉车,但是未能达到三向堆垛叉车的窄巷道功能。周奇才[1]等人通过在叉车和货架上安装传感器,实现货叉与货物的定位,完成存、取货过程;但此方法需要较多传感器,实际操作较复杂。研究表明,将D-H方法[2]应用在不同类型的多自由度机械手上[3-12],建立了机械手模型并实现了机械手的运动学仿真分析。智能堆垛叉车三向属具是由两个移动关节和1个旋转关节组成,搭建了三向属具的实验平台,基于D-H建模方法,建立了三向属具的数学模型,并运用Robotics Toolbox作为分析工具,对实验平台进行运动学分析。仿真分析和平台验证结果表明:正、逆运动学结果相互吻合。同时,验证了建模方法的正确性,为智能叉车三向属具准确、有效的控制提供了参考。

1 叉车三向属具运动学建模及验证

1.1 三向属具的D-H模型

智能堆垛叉车的三向属具主要用途是用于仓库内货物的搬运和堆垛,在叉车位置固定的情况下,可以叉取左右两侧的货物。因此,相对于传统型叉车而言,其所需要的工作空间更小,工作效率较高。三向属具实物如图1所示。替换了传统型叉车的货叉,其结构是由两个移动关节和1个转动关节组成,实现属具的升降、横移和旋转功能,这种结构形式与多自由度机械手的结构形式相似。

图1 叉车三向属具实物Fig.1 Three-way fork of forklift

机械手一般有一系列关节和连杆按任意顺序连接而成,这些关节的形式可能是滑动(线性)的或旋转(转动)的,可能处于不同的平面,且连杆也可以是任意长度的,也可能位于任意的平面上。

D-H模型[13-15]是描述对机械手连杆和关节进行建模的一种方法,可用于任何机械手结构,与机器人的结构顺序和复杂程度无关。对于任意一个机械手,需要对其每一个关节指定一个坐标系,坐标系在参考坐标系中可以用3个表示方向的单位向量和一个原点位置向量表示为一个4×4的矩阵;然后,用4×4的齐次变换矩阵来描述相邻两连杆的空间关系,确定从一个关节到下一个关节的进行变换,直至最后一个关节的所有变换结合起来,就得到了机械手的总变换矩阵。D-H建模方法就是通过依次变换可最终推导出末端执行器相对于基坐标系的位姿,从而建立机器人的运动学方程。

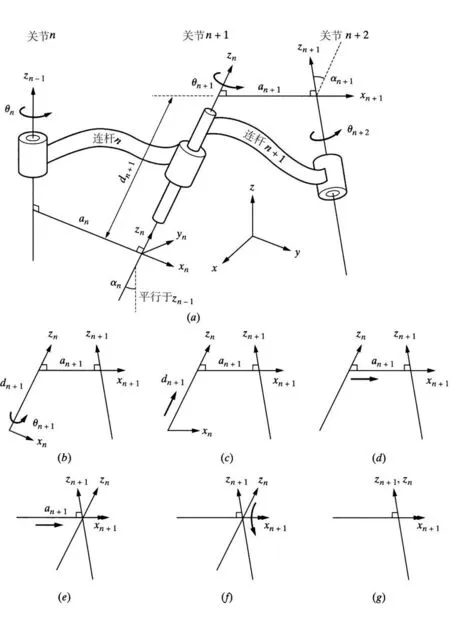

假设机械手有任意多的连杆和关节以任意形式构成,如图2所示。图2中表示了3个顺序的关节和两个连杆,每个关节都是可以转动或平移的。第1个关节指定为关节n,第2个关节为关节n+1,第3个关节n+2。连杆也是如此,连杆n位于关节n和n+1之间,连杆n+1位于关节n+1和n+2之间,因此关节n+1用来转动或移动连杆n+1。为了用D-H方法对机械手建模,为每个关节指定一个本地的参考坐标系。对于每个关节,都必须指定一个z轴和x轴,通常并不需要指定y轴,因为y轴总是垂直于x轴和z轴的。

图2 典型D-H连杆参数的定义[13]Fig.2 Classical parameter definition of D-H linkage [13]

所有关节都用z轴表示。如果关节是旋转的,z轴位于按右手规则旋转的方向;如果关节是滑动的,那么z轴是沿直线运动的方向。通常在zn和zn-1轴公垂线方向上定义为xn轴,假如两相邻的z轴相交,将垂直于两条z轴构成的平面的直线定义为x轴。

一般把连杆看作为定义两个相邻关节轴的空间关系的刚体,一个连杆的运动可用两个参数来表示,即长度a和转角α。关节也是由两个参数表示的,d表示与关节相连的两个连杆沿公共轴线方向的距离,θ表示两相邻连杆绕公共轴线的夹角[16-17],通常只有θ和d是关节变量。

将D-H方法应用在三向属具平台建模上,为了描述三向属具相邻杆件之间的旋转和移动关系,搭建三向属具实验平台,其三维模型如图3所示。

图3 三向属具平台三维模型Fig.3 3D model of three-way fork platform

利用D-H方法对三向属具实验平台进行建模,首先为每个关节指定一个本地的参考坐标系。对于每个关节,都必须指定一个z轴和x轴。对于垂直和水平方向的移动关节,z轴分别为沿直线运动方向,沿z轴的连杆长度d是关节变量;对于旋转关节,z轴位于按右手规则旋转的方向,绕z轴的旋转角θ是关节变量。x轴则是按照上述D-H建模方法规定相应的方向,为了计算方便,设定垂直方向移动关节的x轴与本地坐标系的x轴方向相同。因此,可得出三向属具平台的连杆坐标系,如图4所示。

依据D-H参数表示法,可得出叉车三向属具的D-H参数表,如表1所示。依据连杆参数,利用Robotics Toolbox工具箱建立三向属具平台的运动学三维模型,如图5所示。

坐标系1为垂直方向坐标系,坐标系2为水平方向坐标系,坐标系3为旋转坐标系。

图4 三向属具平台连杆坐标系

Fig.4 Connecting rod coordinate system of three-way fork platform no-till wheat planter

1.2 三向属具平台的运动学分析

三向属具平台的运动学就是要建立各运动构件与末端执行器空间的位置、位姿之间的关系。三向属具平台可认为是由2个移动关节和1个转动关节连接起来的开链式连杆系统,开链的一端固连在垂直基座上,另一端是货叉,即末端执行器。平台共有3个自由度,包括2个移动自由度和1个旋转自由度。其连杆坐标系如图4所示。

(1)

i取1、2、3,依次可得

(2)

(3)

(4)

由此可以得出三向属具末端执行器与平台之间的总变换为

(5)

其中,nx、ny、nz为执行器法向矢量;ox、oy、oz为方向矢量;ax、ay、az为接近矢量;px、py、pz为位置坐标。

由式(1)、~式(5)可得出末端执行器位置坐标与各关节转角和位移的关系,即

(6)

表1 D-H参数表

图5 三向属具平台运动学三维模型Fig.5 3D kinematics model of three-way fork platform

1.2.1 正运动学分析

对于三向属具平台,已知连杆的几何参数和关节变量,计算平台末端执行器相对于参考坐标系的位置和姿态称为正运动学分析。

设定关节变量为(0.04, 0.2, -pi/4),利用MatLab里的Robotics Toolbox工具箱,编写三向属具平台的正运动学程序[18],可得末端执行器的位姿为

(7)

式(7)即为各关节按照关节变量变化后得出的末端执行器的位姿。

1.2.2 逆运动学分析

对于三向属具平台,已知连杆的几何参数,给定末端执行器的相对于参考坐标系的位姿,计算三向属具平台能够达到预期位姿的关节变量,称为逆运动学分析。

设定相对参考系的目标位姿为上述正运动学的结果Tk=[0.7071 -0.7071 0 0.1202;-0.7071 0.07071 0 0.0798;0 0 1 0.04;0 0 0 1] ,利用MatLab里的RoboticsToolbox工具箱,编写三向属具平台的逆运动学程序,可计算出三向属具平台达到预期位姿的关节变量为

(8)

与上述关节变量(0.04, 0.2, -pi/4)吻合,因此给予任意一个可以达到期望的位姿(工作空间内),可以根据平台的D-H模型准确地计算出各关节变量。由此可以证明所建立的三向属具平台的D-H模型是正确的。

1.2.3 正、逆运动学实验

利用实验平台和上述仿真设定的关节变量和对应的末端执行器参考位置的位姿为(0.04, 0.2, -pi/4)和Tk,分别对正、逆运动学分析进行实验。通过实际测量,正、逆运动学的关节变量和位姿如图6所示。

图6 三向属具平台试验Fig.6 Experiment of three-way fork platform

1)正运动:测得三向属具平台通过正运动学后末端执行器参考位置的位姿为

(9)

2)逆运动:三向属具平台达到设定目标位姿Tk后,测得关节变量为(0.04, 0.197, -0.7767),与正运动学设定的关节变量中垂直方向的移动关节变量误差为0.1%、水平方向的移动关节变量误差为1.5%、转动变量误差为1.1%。

实验结果表明:三向属具平台的数学模型正、逆运动学结果相互吻合。由此证明了该平台的数学模型的正确性。

2 结论与讨论

本文搭建了智能叉车三向属具的实验平台,并建立了三向属具平台的数学模型。利用MatLab中的RoboticsToolbox工具箱对该模型进行正、逆运动学仿真,最后通三向属具平台进行实验验证。

实验结果表明: 实验逆运动学结果与正运动学设定的关节变量中垂直方向的移动关节变量误差为0,水平方向的移动关节变量误差为1.5%,转动变量误差为1.1%,验证了所建的三向属具平台数学模型的正确性。该研究可为进一步研究三向属具的动力学分析及轨迹规划控制等问题提供了参考。

值得讨论的是:本文实验结果是通过手工测量的,结果难免会有误差,如何改进测量方式以提高实验结果精度,本课题组正在进行深入研究。

[1] 周奇才,翁诚霖.巷道堆垛叉车的自动控制[J].起重运输机械,1993(4):3-6.

[2]CorkePI.ARoboticsToolboxforMatlab[J].IEEERoboticsandAutomationMagazine,1996,3(1):24-32.

[3] 刘鹏,宋涛.焊接机器人运动学分析及轨迹规划研究[J].机电工程,2013,30(4):390-394

[4] 陶智量.基于MATLAB的6自由度工业机器人仿真研究[D].长春:吉林大学,2009.

[5] 聂晓波,陈亚峰.焊接机器人运动学分析[J].自动化仪表,2013,34(9):67-72.

[6] 扶宇阳,葛阿萍.基于MATLAB的工业机器人运动学仿真研究[J].机械工程与自动化,2013,26(3):40-42.

[7] 陈桂,王建红,汤玉东.KUKA机器人运动学仿真与实验研究[J].组合机床与自动化加工技术,2014,22(8):94-97.

[8] 张新敏,朱学军,赵晨晨,等.基于MATLAB的HP20机器人运动学分析与仿真[J].制造业自动化,2014,36(13):12-15.

[9] 余晓兰,牛玉会,郝明,等.肖像机器人运动学建模与路径规划[J].机械设计与制造,2016,22(1)235-237.

[10]El-Khasawneh,B.S.Thekinematicsandcalibrationofa5-degrees-offreedomhybridserial-parallelkinematicsmanipulator[C]//MechatronicsanditsApplications(ISMA), 2012 8thInternationalSymposiumon.Sharjah(AE):ISMA. 2012.

[11]PengJian-qing,XuWen-fu,WangZhiy-ing.Analyticalinversekinematicsandtrajectoryplanningfora6DOFgrindingrobot[C]//IEEEInternationalConferenceonInformationandAutomation(ICIA).Yinchuan(CN):IEEE,2013.

[12]DaiXiao-lin,HuangQi-tao,JiangHong-zhou.KinematicsAnalysisofa3-dofRotationalParallelMechanism[C]//Modelling,SimulationandOptimization,WMSO, 2008InternationalWorkshopon.HongKong:WMSO,2008.

[13]SaeedB.Niku.机器人学导论—分析、控制及应用[M]. 北京:电子工业出版社,2010:43-60.

[14] 谢斌,蔡自兴.基于MatlabRoboticsToolbox的机器人学仿真实验教学[J].计算机教育,2010,19(10):140-143.

[15] 蔡自兴.机器人学[M].北京:清华大学出版社,2009:170-176.

[16]WenShu-hui,MaZhi-yuan,WenShu-huan.ThestudyofNAOrobotarmbasedondirectkinematicsbyusingD-Hmethod[C]//2014 10thUKACCInternationalConferenceonControl.Loughborough(GB):InternationalConferenceonControl,2014.

[17]JDuffy,CCrame.ADisplacementiAnalysisoftheGeneralApatialLink7RMechanism[J].MMT,1980(5):153-169.

[18] 王永龙,张兆忠,张桂红.Matlab语言基础与应用[M].北京: 电子工业出版社,2010:56-84.

ID:1003-188X(2018)02-0019-EA

Kinematics Modeling and Validation for Three-way Fork of Intelligent Stacking Forklift

Qiu Quanshenga, Lu Huazhonga,b, Zhao Junhonga, Ruan Qingsonga, Lv Enlia,b

(a.College of Engineering; b.Key Laboratory of Key Technology on Agricultural Machine and Equipment,Ministry of Education, South China Agricultural University,Guangzhou 510642, China)

Abstract: In order to optimize the control method of three-way fork of intelligent stacking forklift, this article carried out a kinematic model of the three-way fork and did a simulation analysis. Based on the cross slide the experimental platform of the three-way fork was setting up. Three dimensional mathematical model was built by D-H method. The accuracy of model of the three-way fork was verified through the mutual authentication of the forward kinematics and inverse kinematics by the Robotics Toolbox. The results show that prismatic joint of vertical direction error in obverse and inverse kinematic analysis is 0, and prismatic joint of horizontal direction and rotate error respectively are 1.5% and 1.1%, which verifies the correction of the mathematical l model of the three-way fork. This paper provides a reliable reference for the research of controlling three-way fork.

intelligent stacking fork lift truck; three-way fork; kinematics modeling; D-H method

2016-12-01

"十二五"国家科技支撑计划项目(2015BAD18B0301);广东省科技计划项目(2016B090920092);现代农业产业技术体系建设专项(CARS-33-13)

邱全胜(1991-),男,山东菏泽人,硕士研究生,(E-mail) qq_sheng@163.com。

吕恩利(1979-),男,山东德州人,教授,博士生导师,(E-mail) 68273856@qq.com。

S219.89

A

1003-188X(2018)02-0019-05