AMT自动变速器在商用车新能源产业中的应用

贺大伟

(中国重汽集团 大同齿轮有限公司,山西 大同 037305)

0 引言

2012年6月28日,国务院颁布了《节能与新能源汽车产业发展规划(2012—2020)》,确立了以纯电驱动为新能源汽车发展和汽车工业转型的主要战略取向,重点发展以纯电动汽车、插电式混合动力汽车和燃料电池汽车为主的新能源汽车产业,新能源汽车相关技术研究已迫在眉睫。大同齿轮有限公司结合自身技术优势,着力在插电式混合动力汽车AMT自动变速器上开展了相关研究工作。

1 插电式混合动力系统简介

插电式气(油)电混合动力客车作为国家新能源客车的主要发展趋势之一,同时具备传统燃气(油)客车和纯电动客车的优势,既可以充电行驶,也可以加气(油)行驶,既可以保证客车续航里程,也可以实现客车的全工况行驶,在不充电的情况下也可以大幅度降低燃气(油)消耗和尾气排放,且对充电桩等基础设施要求不高,非常符合中国国情的新能源客车发展方向。

插电式气(油)电混合动力客车AMT自动变速器作为主流插电式气(油)电混合动力客车动力传动一体化系统的核心部件,其是在传统手动客车变速器的基础上增加一套核心电控系统,从而控制变速器配合发动机和电机系统,实现混合动力客车的动力传递、自动换档及能量转换,是影响插电式气(油)电混合动力客车能量转换特性、舒适性、动力性及安全性的决定性因素之一。

2 插电式混合动力技术路线选择

插电式混合动力汽车分为串联系统、并联系统和混联系统三类,在插电式混合动力客车方面,国内也存在并联系统和混联系统两条技术路线。混联系统有两个电机,其中一个电动机仅用于直接驱动车轮,另一个电机具有双重角色,即当需要极限性能时,充当电动机直接驱动车轮,整车功率就是发动机、两个电机的功率之和;当电力不足时,充当发电机,给电池充电。混联系统由于没有变速器换档,从而使其节油性和舒适性略好,但总体成本要高于其他类型的插电混合动力,车的总重量也会大一些。并联系统是在传统燃油车基础上增加电动机、电池、电控而成,电动机与发动机共同驱动车轮,车内只有一台电机,驱动车轮时充当电动机,不驱动车轮给电池充电时充当发电机。并联系统在动力性、成本、可靠性及售后服务等方面领先于混联系统,且适合复杂路况,因此,被国内外公认为是最适合中国等路况复杂国家和地区的混合动力客车的技术路线。

为了适应插电式气(油)电混合动力客车AMT的需求,大同齿轮有限公司专门为AMT开发了一款专用6档变速器,转矩为1 300 Nm~1 700 Nm。该变速器壳体采用全铝合金结构,轴支承采用圆锥滚子轴承,采用全同步器。

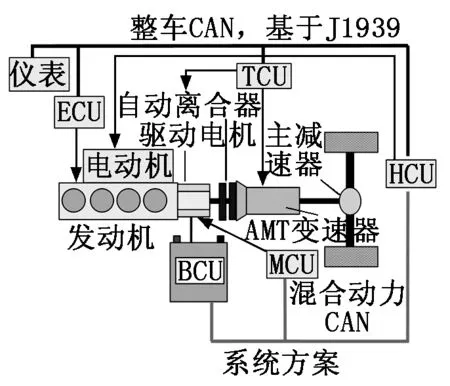

开发平台采用国内某知名客车公司的混合动力客车,混合动力总成部件配置如下:发动机采用满足欧五标准的气(油)发动机,最大输出功率为165 kW;电动机采用30 kW永磁同步电动机,其峰值功率为60 kW;电池采用325VDC/11Ah高功率锂离子动力电池。并联式插电式气(油)电混合动力客车动力系统结构示意图和系统方案如图1、图2所示。

图1 并联式插电式气(油)电混合动力客车动力系统结构示意图

3 插电式气(油)电混合动力客车AMT的研发

3.1 插电式气(油)电混合动力客车AMT的研发目标

(1) 开发具有完全自主知识产权且具备国际先进水平的插电式气(电)混合动力客车AMT自动变速器。

(2) 掌握插电式气(电)混合动力客车AMT自动变速器核心技术,打破国外公司的技术垄断。

(3) 搭建插电式气(电)混合动力客车AMT自动变速器的开发和试验平台。

3.2 插电式气(油)电混合动力客车AMT技术难点

3.2.1 插电式气(油)电混合动力客车AMT的智能换档规律

智能换档控制策略是AMT控制的核心部分,主要依据发动机转速、车辆负载和行驶状态进行档位选择。档位选择的基本依据是发动机转速,目标是使发动机转速工作在理想的转速区间。

(1) 档位判断。将换档点和发动机目标转速确定为换档判断条件。换档点的高低直接反映AMT的换档是否积极,较低的升档换档点将会导致AMT升降档更加积极,而较高的升档换档点将导致AMT升降档延迟,但高转速能使车辆获得更大的功率。

目标转速的制定主要依托于发动机的动力和经济特性曲线特性,如果为了获得较好的燃油经济性,目标转速的设定是在保证一定动力加速的条件下,使换档后的发动机始终工作在低油耗的转速区间。如果为了获得较高的动力目标,转速的设定则是保证发动机不超速的条件下,使换档后发动机始终工作在最大扭矩的转速区间。

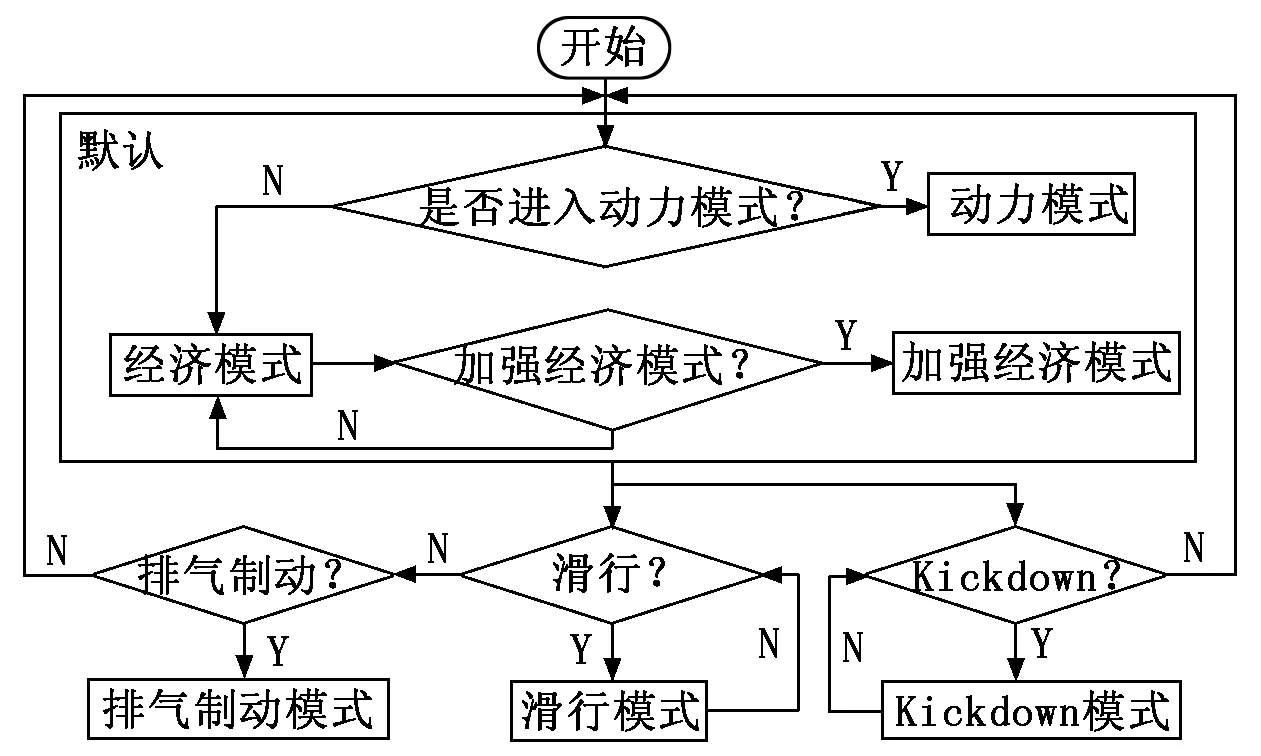

(2) 换档工作模式。根据当前行驶状况和驾驶员请求AMT选择不同的换档控制策略,AMT换档控制模式包括经济模式、加强经济模式、动力模式、Kickdown模式、滑行模式和排气制动模式。AMT换档模式切换的控制流程如图3所示。

ECU-发动电子控制器;TCU-变速器电子控制器;HCU-混动系统控制器;MCU-电机系统控制器;BCU-电源系统控制器;

图3 AMT换档工作模式的控制流程

3.2.2 AMT换档过程中转速同步控制策略

(1) 转速同步控制。车辆行驶时,经常需要进行选换档操作,以便适时地调整车辆的运行速度以适应不同的路况。在选换档期间,离合器处于分离状态,车速几乎保持恒定,当变速器切换到不同的档位后,变速器输入轴转速就会在换档前后发生变化,导致离合器主、从动盘转速不一致,而且通常相差上百转/分。如果此时强制使离合器接合,不仅会产生强烈的冲击,影响整车舒适性,而且会使离合器的摩擦片间产生巨大的摩擦热,加剧离合器摩擦片的磨损,缩短离合器的寿命。所以,在选换档期间,离合器接合前必须调整离合器主、从动盘的转速差,使得其几近相同,达到同步,以减小换档冲击,保护离合器。而调整速差的可行办法就是调节发动机的转速,使其在离合器结合前与变速器输入轴转速达到同步。

(2) 发动机转速控制。AMT每隔一定周期发送一次TSC1报文请求发动机进行扭矩控制,发动机在接收AMT的控制请求后,实时调整发动机扭矩以达到AMT请求的扭矩值。AMT实时监控发动机转速值,检测发动机的转速是否达到期望的同步转速,如果达到则停止对发动机的扭矩控制;否则,则将发动机实际转速与周期性设置的目标转速的差值作为PI闭环控制的输入,其输出为发动机扭矩控制的请求值。通过扭矩控制来控制转速的控制流程如图4所示。

AMT通过周期性地请求发动机进行扭矩控制,间接调整发动机的转速值,直至其与变速器输入轴转速达到同步。

3.2.3 插电式混合动力客车AMT在线故障诊断

AMT故障诊断模块是AMT软件系统的重要组成部分,是AMT系统成熟可靠并具备产业化条件的重要参考依据,本项目在深入了解气动AMT结构和工作原理基础上,对AMT故障诊断的对象、故障现象和诊断方法进行了研究,并采用Matlab/Simulink模块化编程软件进行了故障诊断程序的编写。故障诊断的软件流程如图5所示。

图4 通过扭矩控制来控制转速的控制流程 图5 故障诊断的软件流程

3.2.4 基础变速器与电机的集成化和轻量化开发

轻量化是未来AMT变速器发展趋势,轻量化不仅仅是选用铝合金轻质材料替代铸铁材料的一个简单问题,需要从轻量化材料的选用、零部件的结构设计与分析计算、零部件的模具设计与制造、零部件的制造和检测技术等一系列关键技术着手来实现轻量化。本项目以现有的汽车变速器为基本平台,应用计算分析设计手段,有效地实施AMT变速器的轻量化设计,把变速器壳体的材料由铸铁件改为铝合金件,在保证变速器可靠性的基础上,实现汽车变速器的轻量化,最终铝壳变速器比铁壳变速器重量降低15%~20%。轻量化开发完成的机械变速器本体如图6所示。

4 插电式气(油)电混合动力客车AMT的社会经济效益和市场竞争力分析

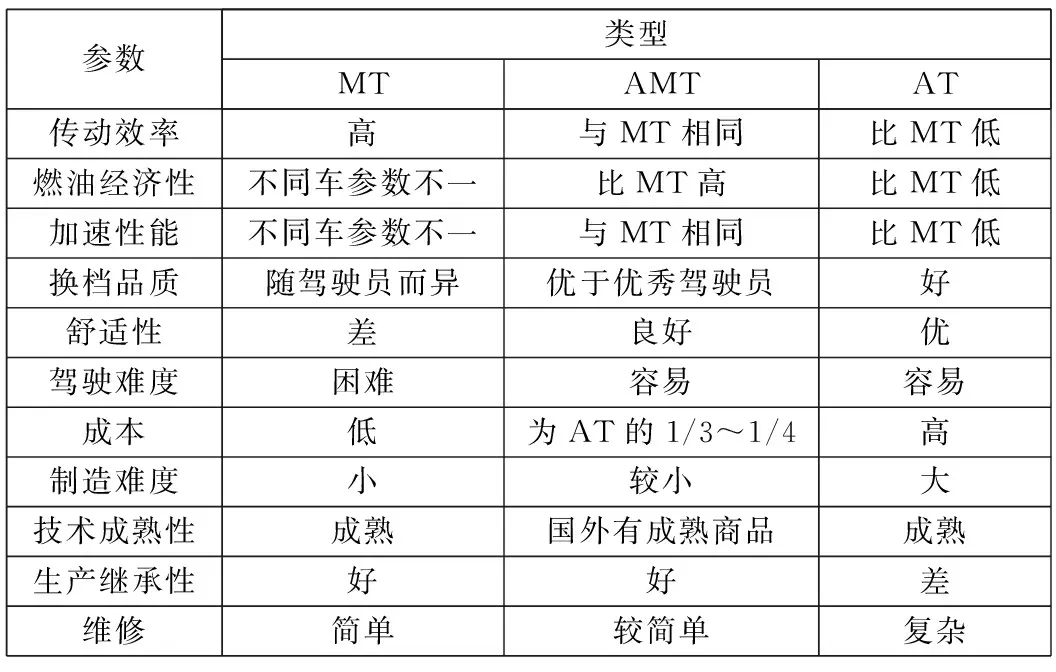

与MT相比,AMT操作简单省力、减轻了换档疲劳强度,从而提高了安全性、舒适性、动力性;AMT换档品质高、零件磨损少,从而提高了使用寿命;既保留了传统优点(体积小、效率高、成本低、工作可靠、维修简便),又实现了自动操纵,从而提高了性价比。MT、AMT、AT的性能特点比较见表1。

图6 轻量化开发完成的机械变速器本体

匹配该AMT的插电式气(油)电混合动力客车,不需要配置电涡流或液力缓速器,在续航里程要求不高和路况较好的情况下可以纯电动行驶,实现零排放,即使在无法充电情况下也能通过能量回收降低燃气(油)消耗25%左右,可以大幅度降低车辆燃气(油)消耗和尾气排放,具有非常高的环境和社会效益。

与同类进口产品相比,该AMT产品每台可以节省5万元成本,按年产1万台插电式气(油)电混合动力客车来计算,可以为主机厂每年节约5亿元人民币的成本,同时也为本公司增加3亿元人民币的销售额,具有非常高的经济效益,市场前景广阔。

表1 MT、AMT、AT的性能特点比较

参考文献:

[1] 兰海龙.重型AMT换档过程发动机转速与转矩控制研究[J].机械工程与自动化,2016(4):28-29.