基于UG典型零件五轴铣削加工的研究

高奎强,刘一波

(辽宁轨道交通职业学院,辽宁 沈阳 110023)

0 引言

随着零件的多样化,其结构越来越复杂,加工精度要求越来越高,传统的加工设备和加工效率很难满足要求。五轴加工机床与一般机床的最大区别在于它除了具有通常机床的3个直线坐标轴外, 还有至少 2 个旋转坐标轴,它不但能够完成复杂工件的机械加工任务,而且还能够提高加工效率,缩短加工流程。本文基于UG对一个典型零件的五轴铣削加工进行研究。

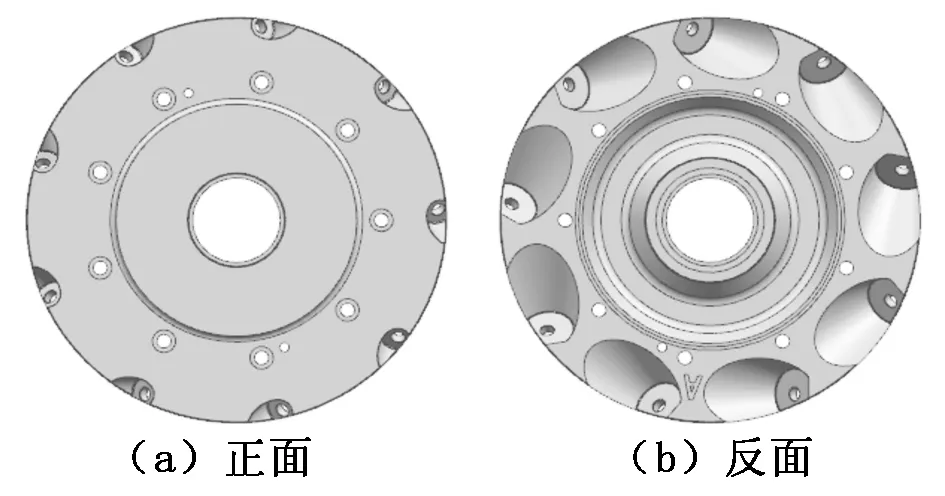

1 零件结构特点

本文加工零件如图1所示,该零件形状复杂,材料为304不锈钢,加工精度要求高,在普通设备上很难完成加工,且无法保证位置精度。由图1可以看出,该零件上主要分布有9个Φ12斜滚子连接孔与9个Φ45、锥度20°的圆弧面,其位置如图1所示。

图1 加工零件模型

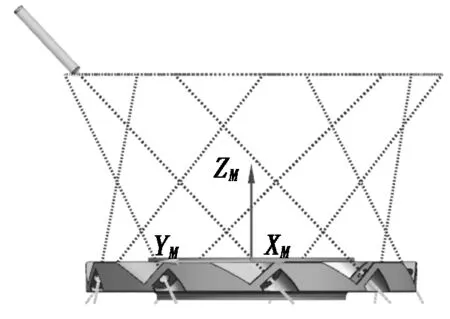

2 编程方法

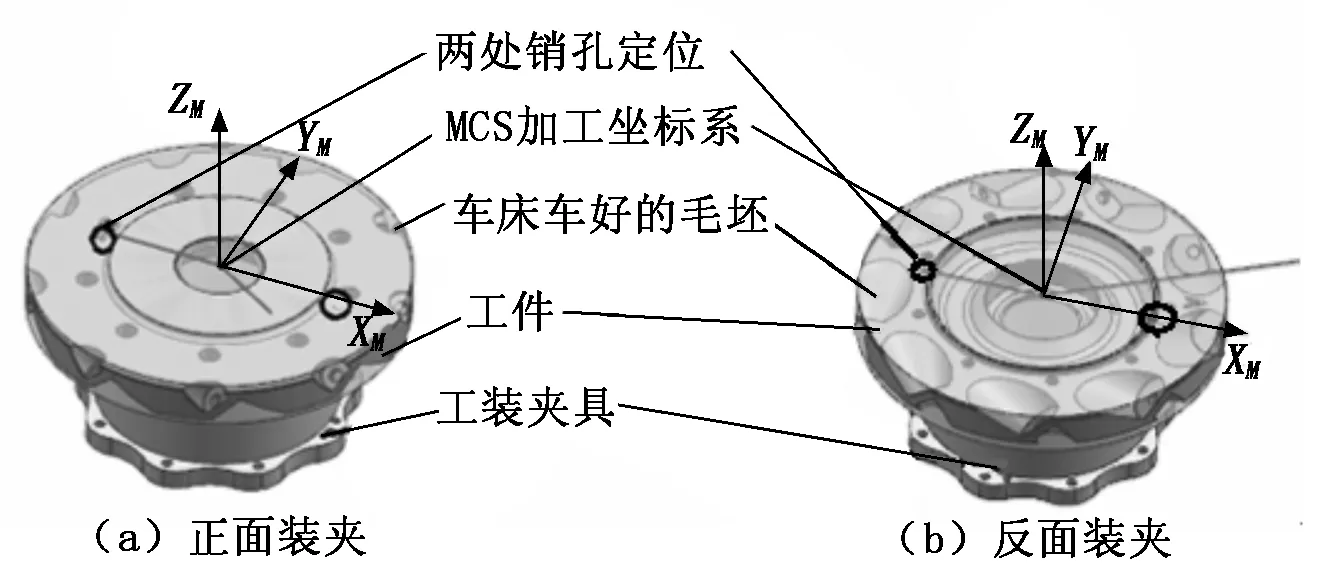

此零件根据工艺要求须进行二次装夹才能完成加工。首先进入UG软件应用模块中的加工环境,选择CAM会话配置cam-general,创建CAM组装mill-contour命令。然后切换到工件导航器几何视图中进行加工坐标系MCS的创建和workpiece几何体的创建,指定部件选择要加工的三维数模,指定毛坯选择已做好的毛坯几何体,指定检查选择工装夹具。装夹与坐标系位置如图2所示。

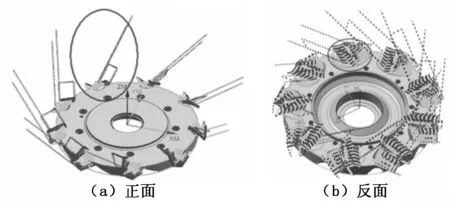

(1) 型腔铣。移除垂直于固定刀轴平面切削层中的材料,对轮廓形状进行粗加工。点击workpiece工件几何体图标,右键插入工序类别选择mill-contour型腔铣图标,点击“确定”进入型腔铣会话框。指定切削区域,建立刀具为D20R0.8快进给铣刀。设置刀轴为面/平面法向刀轨,设置切削模式为跟随部件,步距平面直径百分比为75,每刀公共切削深度0.8 mm,切削参数策略“深度优先”,延伸路径12 mm,余量0.2 mm,连接开放刀路变换切削方向,非移动切削转移/快速自动平面200 mm,区域之间和区域内前一平面3 mm,主轴转速800 r/min,进给率800 mm/min,完成上述这些设置后点击“生成”操作生成刀具路径。当生成需要的路径以后,可以点击对象,变换,绕直线旋转角度40°,复制距离/角度分割1,非关联副本数8,完成其余加工区域的编程。刀具路径如图3所示。

图2 装夹与坐标系位置

图3 型腔铣刀具路径

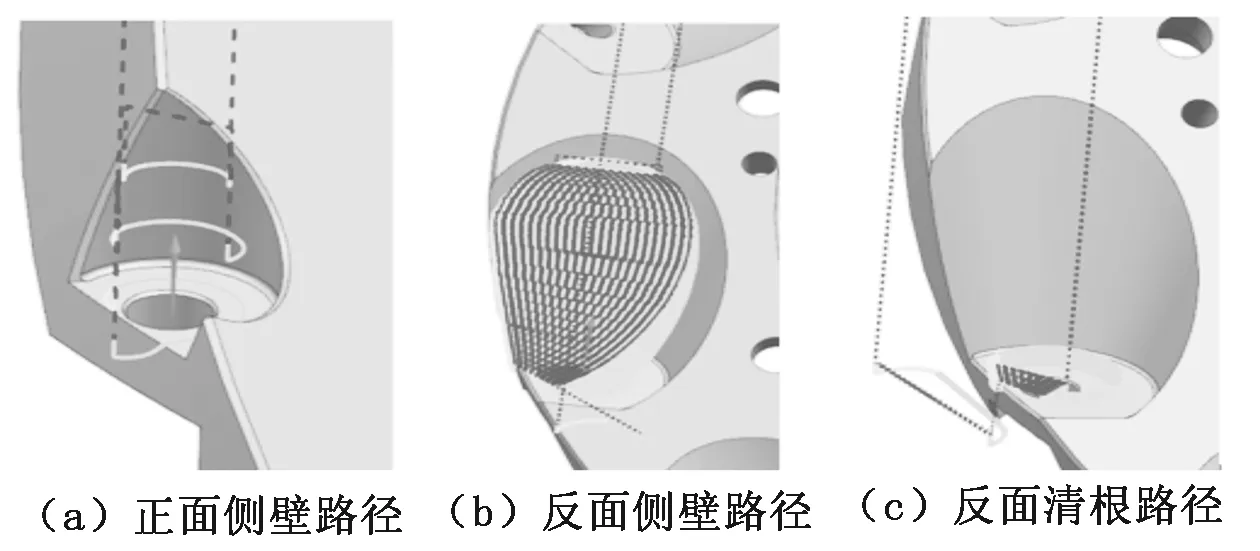

(2) 深度轮廓铣。使用垂直于刀轴的平面切削对指定层的壁进行轮廓加工,还可以清理各层之间缝隙中遗留的材料。点击插入工序弹出创建工序对话框,选择深度轮廓铣,设置指定切削区域,在工具中创建D10R1合金立铣刀,刀轴面/平面法向选择零件底面,刀轨设置公共每刀切削深度15 mm;非切削移动安全设置选项,使用继承的区域之间和区域内前一平面安全距离3 mm,设置主轴速度1 000 r/min,进给率200 mm/min,其余参数可微调,点击生成从而生成刀具路径。

反面装夹编程时在工具中创建D20R5圆鼻刀,刀轨设置公共每刀切削深度0.2 mm,其余参数可与正面编程时一样。

由于反面使用圆鼻刀精加工时不能清角,还需创建D20R0.8立铣刀,刀轨设置公共每刀切削深度0.05 mm。切削层范围1的顶部设置为:ZC36 mm、范围定义5.5 mm,其余参数同上。以上刀路确定好之后,其余加工面可做刀具路径绕直线旋转复制生成。侧壁刀具路径如图4所示。

图4 侧壁刀具路径

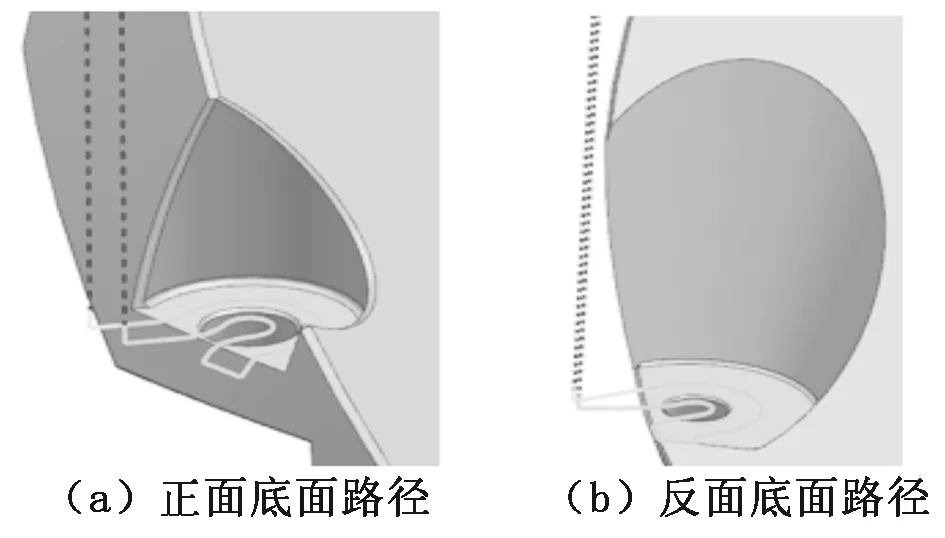

(3) 底壁铣。切削底面和壁,右击插入工序,工序类别选择mill-pianar底壁铣图标,点击确定进入底壁铣会话框,指定切削区:底面和自动壁,选择建立好的刀具为D10R1铣刀,刀轴垂直于第一个面。刀轨设置:切削模式跟随部件,平面直径百分比为50。切削参数连接窗口:开放刀路变换切削。非移动切削:转移/快速自动平面200 mm。区域之间和区域内:前一平面3 mm。主轴转速1 000 r/min,进给率200 mm/min,其余参数可微调,点击“生成”来生成刀具路径。

反面装夹编程时,在工具中选择已创建好的D20R0.8方肩刀,其余参数可与正面编程时一样。以上刀路确定好之后,其余加工面可做刀具路径绕直线旋转复制生成。底面刀具路径如图5所示:

图5 底面刀具路径

(4) 孔加工——定心钻。定心钻工序可以对选定孔几何体手动定心钻孔,也可以根据特征类型、分组的已识别特征进行。右击插入工序,工序类别选择hole-making定心钻图标,点击“确定”进入定心钻会话框,指定特征几何体建立直径10 mm的中心钻,非移动,切削转移/快速间隙安全设置选项包容圆柱体安全距离200 mm,特征之间转移类型安全距离,刀轴主轴转速3 000 r/min、进给率30 mm/min,其余参数可微调,点击“生成”来生成刀具路径。

(5) 孔加工——钻孔。选择孔几何体或使用已识别的孔特征、过程特征的体积,确定待除料量。用上一个工法对刀轨设置,钻深孔,最大距离填写2 mm,建立直径11.8 mm的直柄麻花钻头,主轴转速300 r/min、进给率25 mm/min,点击“生成”来生成刀具路径。钻孔路径如图6所示。

图6 钻孔路径图

(6) 孔加工——铰孔。使用铰刀持续对部件进行进刀、退刀的点到点钻孔。右击插入工序,工序类别选择drill铰孔图标点击确定,进入铰孔会话框,指定孔、指定顶面、指定底面、建立工具直径12 mm的合金铰刀,刀轴选择垂直于部件表面、循环类型选择标准钻,点击图标扳手指定:参数组Number of Sets(1),确定弹出Cycle对话框,刀尖深度13 mm 、进给率10 mm/min、 Rtrcto选距离100 mm、主轴转速100 r/min,其余参数可微调。点击“生成”来生成刀具路径,其余加工孔可做刀具路径绕直线旋转复制生成。

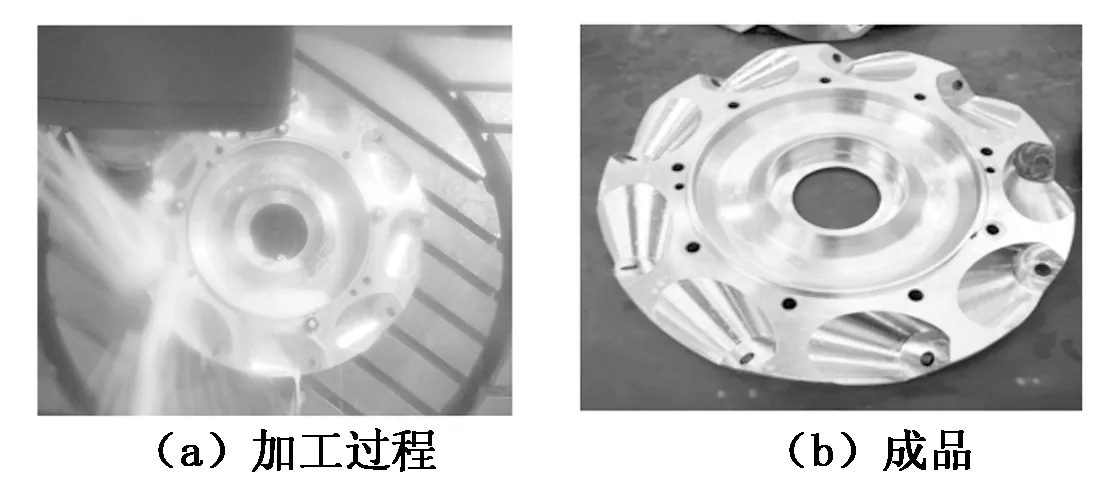

3 零件加工

此零件主要用五轴海德汉DMU-65-ac摇篮立式加工中心完成加工,编程方式为3+2定轴方式,步骤如下:装夹工件找正→建立工件坐标系→对刀→机床调取正面程序→完成加工,反面装夹找正→建立工件坐标系→对刀→机床调取反面程序→加工完成。加工过程及成品如图7所示。

图7 加工过程及成品

4 结束语

本文主要利用了西门子公司UG编程软件自动编程和工法的设置,对该零件进行了正面与反面刀路的编制和仿真,最后将生成的程序传入五轴加工中心进行实际加工,效果良好,达到了大批量生产的要求。

参考文献:

[1] 楚豫川,魏建中.精通UGNX8.0中文版数控加工[M].北京:科学出版社,2013.

[2] 刘宏军.模具数控加工技术[M].大连:大连理工大学出版社,2014.

[3] 翟元盛,宋笑然,郭鸿书.UGNX8数控加工从入门到精通[M].北京:中国铁道出版社,2012.