大尺寸不规则设备起吊可行性分析方法

吕继双

(中国煤炭科工集团 太原研究院有限公司,山西 太原 030006)

0 引言

大尺寸不规则定制设备设计生产周期长,造价昂贵。由于设备最大不可拆卸部位尺寸较大、结构较复杂、重量大,故对其进行安全可靠的吊装运输作业是设备设计人员必须考虑的重要环节[1]。吊装作业要满足两个要求,第一保证周边施工人员安全,第二保证起吊设备本身结构不发生破坏。第一个安全要求需要施工人员严格按照《起重机械安全规程》进行吊装作业[2];第二个安全要求需要设计人员考虑吊装作业对不规则定制设备的抗弯强度和变形的影响。本文以某型锚杆钻车底盘为例[3],从力学分析及有限元计算相结合的角度,提出了一种吊装作业时大尺寸不规则设备结构强度的评估方法[4]。

1 吊装作业初始条件

锚杆钻车是煤矿井下使用的重型设备,最大不可拆卸部件为整机底盘,其结构与吊点示意图如图1所示。整机底盘由左履带架、右履带架及两段中间梁构成,点A~点D为预留的4个起吊点,O点为底盘重心点。

图1 锚杆钻车底盘结构及吊点示意图

由于现场起吊的吊点位置和汽车吊起吊高度不清楚,现根据一些符合常理但与实际工况不完全吻合的假设进行起吊时的中间梁抗弯强度估算,即忽略锚杆车左右不对称的部分重量,认为整机重心位于左右履带架的对称面上。

采用两个汽车吊参与起吊,分别位于锚杆车左右,如图2所示。根据汽车吊作业规程,绳索作业时必须垂直与地面,严禁斜吊、拉吊。整机上的吊耳设置在左、右履带架侧面板上,每侧2个;4根吊绳要求尽可能位于同一水平面上。

考虑到起吊过程中两侧吊绳长度不可能做到绝对平衡,按起吊后一侧履带架比另一侧履带架低来计算。

缓慢作业,整机离地后不发生前后方向、左右方向上的翻转,稳定升降。

图2 起吊示意图

2 倾斜起吊时的理论计算

当起吊时,两侧吊车左右高度不一致,导致右侧吊点比左侧吊点低Δl(如图2所示),这时同一截面上的两个吊点连线与水平面夹角为α。根据几何关系有:

(1)

假设整机左右偏转α角度后,忽略两侧吊绳拉力前后方向的分量,则吊绳力竖直向上。如图3所示,O点为整机重心点,A、B、C、D为起吊的4个吊点,4吊点处于同一个平面上,整体受力平衡:

FAy+FBy+FCy+FDy=G.

(2)

其中:FAy、FDy为左侧履带架两个撑地点Y方向约束反力;FBy、FCy为右侧履带架两个撑地点Y方向约束反力;G为底盘的重力。

整机吊起后,不能内外翻转,则有:

(3)

其中:lAD为底盘支撑点A、D间距;lBO为底盘支撑点B到重心点O的水平投影距离。

图3 吊点位置分布及受力分析

联立式(1)~式(3)式,可得:

(4)

由于结构设计的原因,位于底盘中间且连接左、右履带架的两段中间梁的横截面积并不相同,起吊状态下对中间梁左侧根部取力矩平衡,有:

M=(FAy+FBy)l-G(l-0.5lAD).

(5)

其中:l为吊点A到矩形梁根部的垂直距离。

中间梁最大弯矩对应的最大弯曲应力为:

(6)

其中:W为梁的抗弯截面系数。

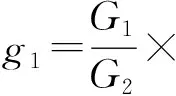

中间梁的抗弯截面系数W与其截面的形状和尺寸有关[5],两段中间梁结构相同,尺寸不同,中间梁Ⅰ截面形状见图4(中间梁Ⅱ与Ⅰ尺寸相似)。

图4 中间梁Ⅰ的抗弯截面形状和尺寸

根据图4有:

(7)

其中:b1为中间梁Ⅰ截面宽度;h1为中间梁Ⅰ截面高度b11、b22分别为中间梁Ⅰ和Ⅱ宽度方向上的特征尺寸。

(1) 当左右履带架偏差为100 mm时,将中间梁根部的参数Δl=100 mm、lAD=3 600 mm、lDO1=1 800 mm、lOO1=830 mm、G=65 t、l=2 733 mm代入式(1)~式(5)计算得:FAy+FBy=283.6 kN,M=170 kN·m。

将中间梁截面尺寸b1=400 mm、h1=200 mm、b11=160 mm、h11=140 mm、b2=465 mm、h2=200 mm、b22=192.5 mm、h22=140 mm代入式(6)和式(7)中计算得:W=4.6×10-3m3,σmax=37.0 MPa。

据此,可知,中间梁根部截面的最大弯曲应力为37 MPa。

中间梁的正中间截面到最左侧距离约为整机宽度的一半,lOA=1 800 mm,此处只受吊绳拉力作用,其弯矩为:

M=5.1×105N·m.

σmax=110.9 MPa.

据此可知,中间梁正中间截面处最大弯曲应力为110.9 MPa。

(2) 当左右履带架偏差Δl=400 mm时,代入中间梁根部的参数到式(1)~式(5)中计算得:FAy+FBy=294.3 kN,M=1.98×105N·m。

据此,可计算得到,中间梁根部截面的最大弯曲应力为42.8 MPa,中间梁正中间截面处最大弯曲应力为115.2 MPa。

3 有限元静强度分析

根据假定条件,有限元分析模型只取底盘部分,为适当缩减计算规模,取一半模型按最大载荷及偏载来进行计算。

3.1 参数设置

设置材料属性:弹性模量为2×1011,泊松比为0.3。

3.2 网格划分

单元类型为Solid;采用以六面体为主的网格单元,网格大小为0.01 m。

3.3 边界条件

在履带架外侧板上取2个小面,用以模拟吊耳焊接区域(A),在该区域内施加位移约束,限制整个模型上下方向的运动;由于整机前后方向不对称,为实现受力平衡,在减速器安装孔处选取一个小立面(B),施加位移约束,限制整个模型在左右方向上的运动;在两个后连杆安装孔(C、D)处分别施加斜向上的拉力163 kN;在两个举升油缸安装孔(E、F)处施加斜向下的油缸推力96.6 kN;在前连杆安装孔(G)处,施加斜向下的推力83.3 kN;施加全局范围内的等效加速度16 100 mm/s2。

边界条件如图5所示。前连杆、后连杆和举升油缸处的力来自整机动力学分析。

图5 边界条件

3.4 分析结果

分析结果如图6~图9所示。由图6可知,整个模型的最大变形量为2.65 mm,位置为后连杆安装耳孔上缘。由图7可知,整个底盘的最大应力值为583 MPa,位置为履带架内侧板和竖筋板焊接处,该处存在较大应力集中现象,应力集中点附近平均应力值在280 MPa左右。

由图8可知,中间梁部分的最大变形量为2.25 mm,位置在与履带架连接处的左下缘处。由图9可知,中间梁部分的最大应力值为167.4 MPa,位置为前侧横箱梁的外根部附近。

图6 底盘整体变形云图

图7 底盘整体应力云图 图8 中间梁变形云图 图9 中间梁应力云图

4 起吊方案分析

倾斜起吊过程中,当左、右侧履带架高度存在落差Δl=100 mm时,中间梁矩形截面梁根部最大弯曲应力为37.0 MPa。当左右侧履带架高度存在落差Δl=400 mm时,中间梁矩形截面梁根部最大弯曲应力为42.8 MPa。两种工况下,材料弯曲应力均远没有达到履带架板材Q550的屈服极限。

根据有限元分析结果,起吊锚杆钻车底盘时,中间梁最大变形量为2.25 mm,最大应力值为167 MPa;忽略掉履带架内侧板和竖筋板焊接处的应力集中点后,底盘最大应力值在280 MPa左右。

综上,起吊方案安全可靠。

5 结语

本文以锚杆钻车不规则底盘起吊作业为例,从设计的源头提出了一种力学分析及有限元相结合的方法,解决了大尺寸不规则定制设备的吊装作业问题。该方法对类似设备的起吊作业具有较大的借鉴参考意义。

参考文献:

[1] 成大先.机械设计手册(第二卷)[M].第4版.北京:化学工业出版社,2002.

[2] 辽宁省安全科学研究院,北京起重运输机械设计研究院.GB/T6067.1—2010起重机械安全规程[S].北京:中国标准出版社,2010:1-101.

[3] 雷煌.履带行走式锚杆钻车的研制[J].煤炭科学技术,2008,36(8):73-75.

[4] 吕继双,宋明江.锚杆钻车举升机构铰点位置优化设计[J].机械设计,2015,32(8):96-99.

[5] 单祖辉.材料力学(Ⅰ)[M].北京:高等教育出版社,1999.