基于MOTOMAN工业机器人的发动机曲轴自动化装配

李海东

(潍柴动力股份有限公司,山东 潍坊 261041)

曲轴是发动机最重要的机件,其有两个重要部位:主轴颈、连杆颈,主轴颈被安装在缸体和曲轴箱上,连杆颈与连杆大头孔连接。装配曲轴是柴油机装配的重要环节,精度要求高、劳动强度大,装配过程须防止磕碰伤,确保配合间隙,其装配质量直接影响着发动机的可靠性与寿命。

1 设计背景及意义

1.1 设计背景

柴油机装配线设计为采用人工操作专用吊具吊装曲轴的2、5缸连杆颈完成装配(如图1所示)。人工装配曲轴时难以找正曲轴主轴颈与轴瓦位置,存在主轴颈、连杆颈和轴瓦的划伤、磕碰伤及表面二次污染等质量隐患,试车过程甚至出现划瓦、曲轴抱死等恶性事故,且装配劳动强度大及效率难以保证,存在诸多安全隐患。

1.2 设计意义

2016年,随着“汽车发动机数字化车间”通过验收,“柴油机智能制造综合试点示范项目”入围国家智能制造试点示范项目,在生产制造环节,打造“智慧工厂”,推进互联网与工业生产的有机结合,将智能制造贯穿产品制造全过程。在关键工序普及机器人——MOTOMAN机器人实现曲轴自动化装配,有效提高生产效率、提升产品质量,将工人从高危、繁重的劳动工序中解放出来,标志着柴油机装配线装备技术研究与工艺优化的新突破。经使用证明,满足柴油机装配要求,取得了良好的社会效益和经济效益。

2 设计方案

2.1 总体方案

根据柴油机装配线现场工艺布局:自主设计步距式输送链,实现了曲轴自动输送;自主设计机器人搬运曲轴专用夹具,实现曲轴的夹紧及到位锁紧;利用加工车间缸盖生产线闲置的一台UP系列工业机器人,自主编制机器人程序和输送链控制PLC程序,实现机器人与输送链、输送链与装配线控制系统的信号对接;自主设计机型防错软硬件联锁保护装置,实现了机型的自动识别与切换等工作。图2为方案总图。

2.2 MOTOMAN机器人

加工车间2004年投产的丰田两气门缸盖生产线,配套有5台MOTOMAN机器人,负责该生产线加工中心之间的自动上下料作业。因公司产品升级换型,截至2016年该生产线累计有3台MOTOMAN-UP350D机器人闲置。经论证,该MOTOMAN-UP350D机器人满足曲轴(重量:80~120 kg)装配作业负荷要求,通过自主开发相应软硬件装置,实现曲轴的自动化装配,满足原有柴油机装配线工艺布局,实现曲轴装配的省人化、自动化。机器人本体标准规格见表1。

表1 机器人本体标准规格

名称MOTOMAN-UP350D式样YR-UP0350D-A00构造垂直多关节型(6自由度)负荷/kg350重复定位精度/mm±0.5容许力矩R轴(手腕旋转)/(N·m)1 960B轴(手腕摆动)/(N·m)1 960T轴(手腕回转)/(N·m)823本体重量/kg2 200

2.3 曲轴输送链

根据曲轴回转直径约为240 mm,单支重量80~120 kg等基本参数,设计选用节距P=150 mm的辊轮式弯板链条,相邻两曲轴之间间隔60 mm以上,满足曲轴吊装、预装配作业无干涉的要求;设计为两排链条输送,通过固定在链条弯板上的尼龙V型托架分别托曲轴2、6主轴颈,满足曲轴输送的要求。在两排链条之间对应每支曲轴的下方共计设置22块不锈钢防护罩(长735 mm×宽290 mm),与设置在输送链外围的不锈钢防护罩,实现输送链内部传动装置的封闭,既美观大方,又确保了人机安全,如图3。根据现场区域:输送链全长3 650 mm×宽1 300 mm×高970 mm,完成8根曲轴的输送,满足曲轴装配作业要求。在输送链前端的机器人取料位设置气动V型举升装置和曲轴类型识别装置,实现曲轴类型识别和准确定位。

2.4 曲轴专用夹具

根据曲轴结构特点,设计由横梁、左手爪、右手爪、夹紧装置四部分构成的专用夹具。在横梁中间区域设置有定位台阶口、螺纹孔、定位销孔,通过螺栓及定位销与上部的机器人T轴手臂连接盘进行定位连接及固定。横梁左右两端分别设置安装孔与下方区域的直线导轨滑块,通过螺栓固定连接,并通过直线导轨滑块分别与左、右手爪上的直线导轨进行配合连接。锁紧气缸采用FESTO品牌DNC-KP系列气缸(自带锁紧装置),其两端分别与左、右手爪固定连接,从而驱动夹具左、右手爪的夹紧与松开,并保证在左、右手爪夹持曲轴到位后,对气缸活塞杆锁住,保证装配过程中曲轴夹持可靠,满足曲轴装配安全要求,如图4。左、右手爪夹持曲轴两端工艺销孔,避免装配过程对曲轴磕碰伤和装配过程污染等质量隐患,从而避免了轴瓦损伤和试车过程中划瓦等质量事故。

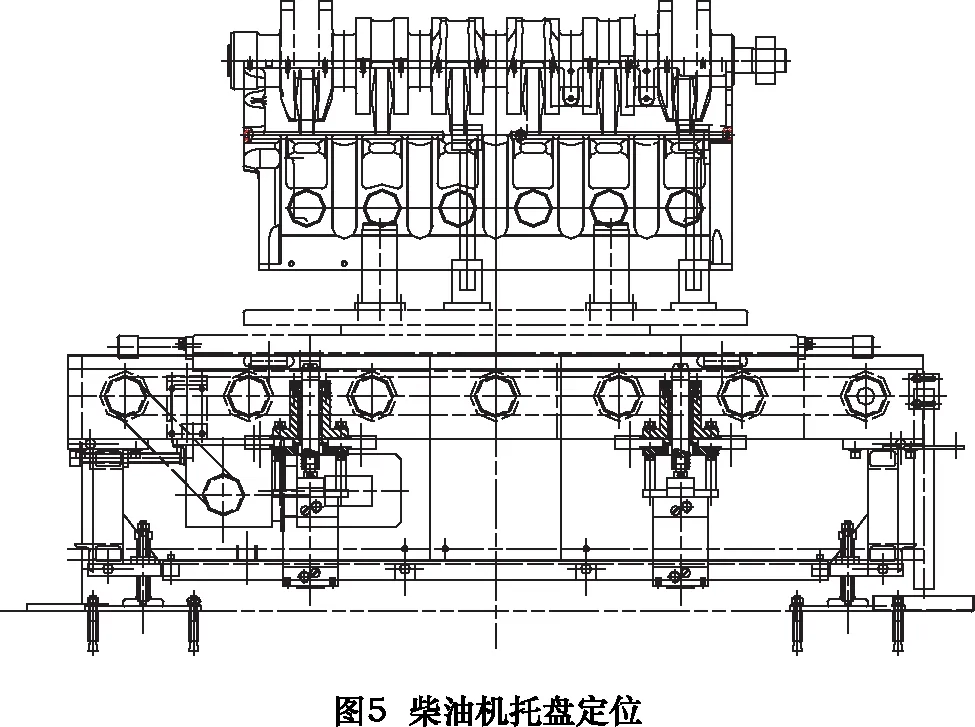

2.5 柴油机托盘定位

将曲轴装配由人工方式升级为机器人自动装配,需要在原装配线托盘到位停止功能基础上,增加托盘到位停止后的气动插销定位功能,实现装配过程中每台柴油机到位的一致性。因该插销机构为该装配线现有的装置,只需要安装一段带插销装置的专机工位所用的定位型输送辊道,替代原来的人工装配工位所用的到位型输送辊道,即可满足机器人自动装配作业要求。图5为柴油机托盘定位。

2.6 程序设计

自主编写MOTOMAN机器人程序和曲轴输送链控制PLC程序,修改完善原装配线托盘输送线控制程序,实现机器人控制系统与输送链系统、输送链系统与装配线托盘输送线控制系统的信号对接。

3 结语

MOTOMAN机器人实现曲轴自动化装配是柴油机装配线自主应用机器人的首例,标志着柴油机装配线装备技术研究与工艺优化的新突破,经使用证明,满足柴油机装配要求。在总结该项目经验的基础上,项目组自主设计完成柴油机装配线实现机器人自动装配曲轴箱。两台MOTOMAN-UP350D机器人成功应用于柴油机装配线,分别实现曲轴和曲轴箱的自动化装配,并通过设备运行可靠性验证。图6曲轴箱机器人自动装配单元。

2016年12月,项目组自主设计完成36 m七轴机器人自动上下料项目。至此,3台闲置的MOTOMAN-UP350D机器人均得到有效再利用,并在推进“智慧工厂”建设,取得了良好的社会效益和经济效益。

[1]黄希, 王恒, 田威,等. 基于工业机器人的飞机部件柔性化装配系统研究[J].制造业自动化, 2013(12): 143-146.

[2] 黎田, 胡晓雪, 姚为,等. 机器人在航天装备自动化装配中的应用研究[J],自动化柔性装配应用. 2014(21): 102-104.

[3]大连组合机床研究所. 组合机床设计:第一册 机械部分[M] .北京: 机械工业出版社,1975.

[4] 沈建新,田威. 基于工业机器人的飞机柔性装配技术[J]. 南京航空航天大学学报, 2014(4): 181-189.