基于多体系统理论的数控机床加工精度几何误差预测模型*

王洪乐 周青华 熊青春③

(①西安增材制造国家研究院有限公司,陕西 西安 710300;② 四川大学空天科学与工程学院,四川 成都 610065;③成都飞机工业(集团)有限公司,四川 成都 610092)

精密超精密数控加工机床精度预测和误差补偿问题一直是学术界研究的热点[1]。伴随着国家自然科学基金委员会《机械工程学科发展战略报告(2011-2020)》的出版[2]和“高档数控机床与基础制造装备”重大专项的开展,国内外研究学者对多轴数控机床加工精度预测和误差补偿等问题进行了大量深入的科学研究。

为了减小数控机床的机械加工误差,提高被加工工件精度,必须对整个机械加工工艺系统误差影响因素进行测量、评定、建模和补偿,因此建立准确可靠的数控机床精度误差预测模型,为后期数控机床误差实时动态补偿提供有效补偿参量极其重要。国内外研究学者针对三轴、五轴机床以及加工中心,采用了几何误差建模法、误差参数建模法、二次关系误差建模法、动静态误差时变特性建模法、机器人机构学建模法等方法进行了数控机床精度误差的建模与误差补偿。Han[3]在1986年采用傅里叶变换方法建立了数控机床的空间几何误差模型。Reshetov和Portman[4]在1988年根据小角度误差假设,采用变分法计算出任意结构的数控机床误差精度模型,将数控机床的误差参数值采用函数形式表达,该精度误差模型包含了数控机床成形系统误差模型、物体小位移误差模型和空间几何误差模型。粟时平[5]在2002年运用多体系统运动学理论,分析了多轴数控机床的运动副间的拓扑结构,将三轴、五轴数控机床各部件的关联关系用低序体阵列来表示,并将各部件的几何变换通过四阶齐次特征矩阵表示,系统完整地推导出了数控机床运动误差精度模型。Hsu[6]在2007年通过将数控机床各个部件作为刚体,根据多体系运动学理论和四阶齐次坐标变换矩阵构建了RRTTT型的五轴数控机床几何误差模型。2012年范晋伟[7]研究了带摆角头的数控机床几何误差的建模与补偿方法,主要建立了理想条件与实际条件下刀具路线数控指令及刀具轨迹三者间的相互映射关系。2016年李杰[8]根据多轴数控机床误差元素的时变特性,提出了一种数控机床静、动态综合误差的数控机床误差建模方法,并基于此构建了静、动态误差与刀具轨迹误差的映射关系模型。

综合大量学术资料发现,针对数控机床误差检测、精度误差建模、误差补偿方法等方面仍然存在着理论通用性差、误差元素表述方式困难、计算参数易受人为因素影响而出现误差等方面的问题。本文主要从工程实践角度出发,基于天津大学刘又午[9-10]教授提出的多体系统理论,研究了B-A摆头五轴龙门数控机床的误差产生机理和误差精度建模方法步骤,并建立了B-A摆头五轴龙门数控机床精度误差预测模型。通过采用双频激光干涉仪测量B-A摆头五轴数控机床的X/Y/Z轴的各项误差,并运用国防科技大学李圣怡团队[11]提出的平动轴“十二线法辨识算法”进行计算,得出数控机床的21项空间几何误差。将上述各项误差值代入到B-A摆头五轴龙门数控机床的误差精度预测模型中,预测数控机床的加工精度,并与三坐标测量仪检测结果对比,为后续开发数控机床误差补偿分析计算系统和切削工艺优化提供理论指导。

1 B-A摆头五轴龙门数控机床精度误差建模

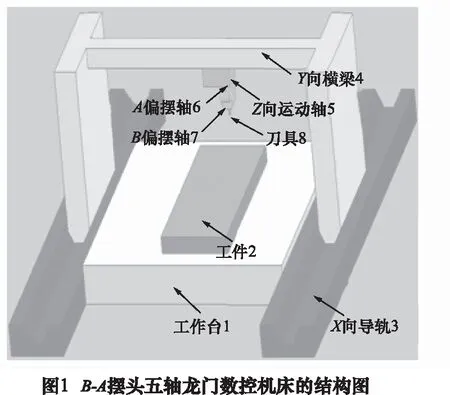

本文主要研究对象为B-A摆头的五轴龙门数控机床,如图1所示。在结构方面,相对于普通三轴机床,增加了2个摆动轴,使其主轴刀具具有姿态调整功能,为复杂曲面结构件的切削加工提供了便利。然而,在多数机械加工工厂都普遍存在由于在机床服役期过长、环境热影响、运动副磨损、维修保养不到位等因素,使同批大量切削加工工件存在尺寸超差和表面质量不达标的误差现象。从该机床主轴端刀具角度看,其刀具位置和姿态的误差包括了机床几何运动误差、切削热影响误差、切削力误差、伺服控制误差等等,并把主轴端刀具误差,称之为B-A摆头五轴龙门数控机床综合误差。因此,从B-A摆头五轴龙门数控机床主轴端刀具出发,建立该机床精度误差预测模型,测量并辨识各项空间几何误差参数,可以为后期数控机床误差实时动态补偿技术提供理论依据。

1.1 多体系统理论

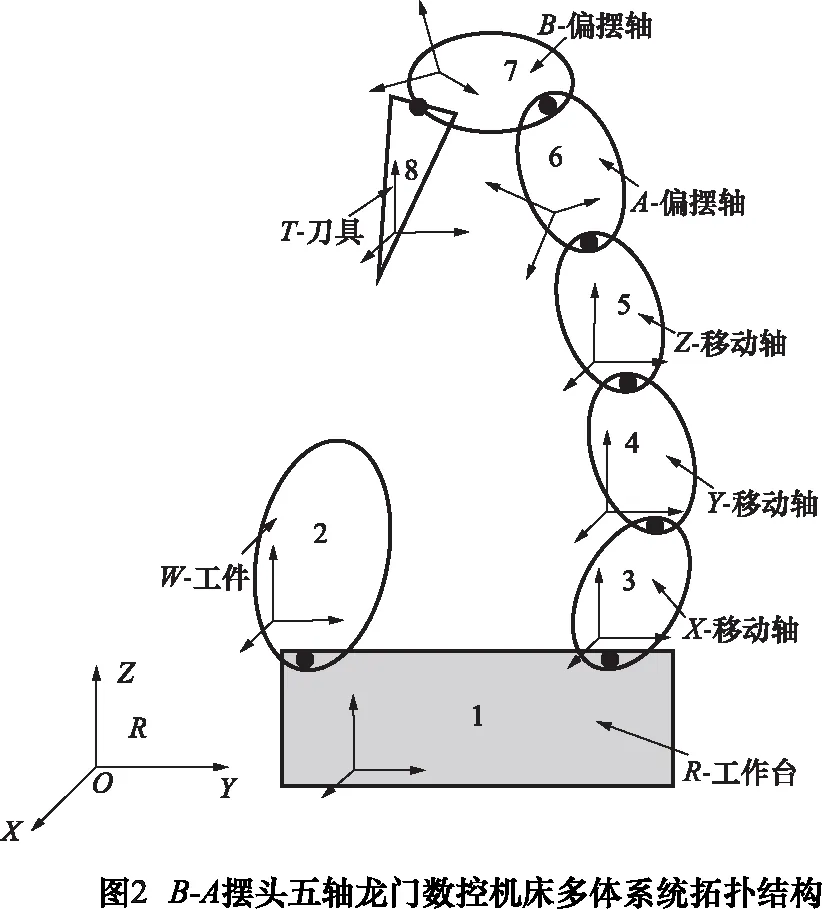

多体系统理论[10]是天津大学刘又午教授在70年代后期提出的,用于分析机械臂、三坐标测量机、数控机床等开环或闭环多体系统装备的运动学和动力学关系的理论。其主要采用低序体阵列矩阵方法描述运动部件间的关系,简洁方便且适用于计算机自动编程描述。多体系统是对一般复杂机械系统的完整抽象和有效描述方法,可以用若干柔性或刚性体通过某种方式连接而成,在实际应用中的机械系统都可以抽象成多体系统,目前已经在数控机床、机器人坐标测量机等复杂机械系统中广泛应用。如图1所示,首先在各典型“体”上建立参考坐标系;以大地为惯性参考系体B0,以此为基础,在与大地相连的B-A摆头五轴龙门数控机床工作台体1上选定B1体;然后可以按照远离体1距离的方向,依次划定工件2上选定B2体、X向导轨运动轴3上选定体B3、在Y向横梁运动轴4上选定体B4、在主轴方向的Z向运动轴5上选定体B5、在A偏摆轴6选定体B6、在B偏摆轴7选定体B7;依据以上分析,建立B-A摆头五轴龙门数控机床多体系统拓扑结构关系图,如图2所示。

表1 低序体阵列表

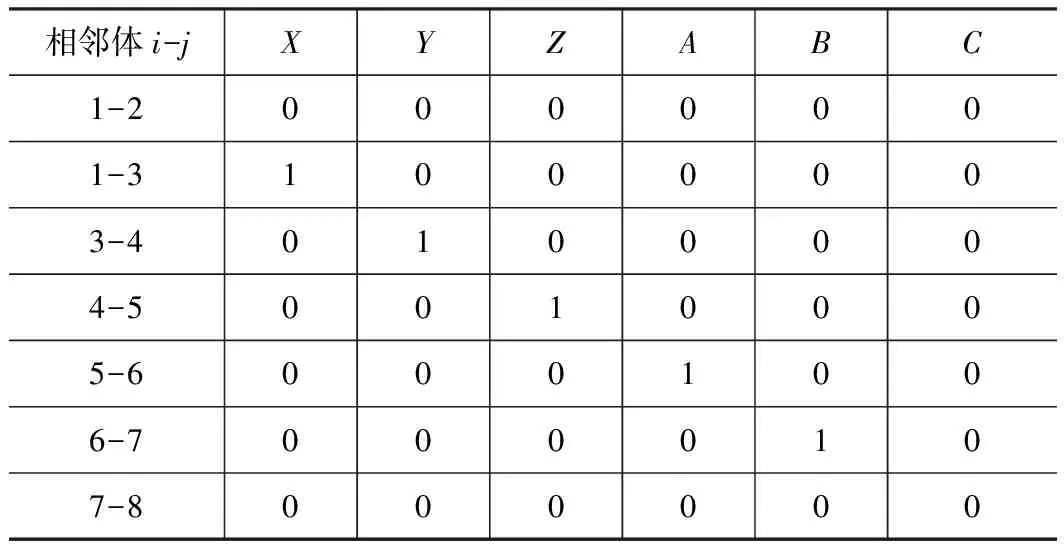

分析该B-A摆头五轴龙门数控机床的低序体阵列关系。从图2可以清晰发现,各个典型体之间都是通过单约束关系联系起来的,如工作台1和X向运动轴3之间是移动副,Z向主轴运动体5与刀具A向偏摆轴之间是转动副。体B2的1阶低序体是B1,体B5的2阶低序体是B3;将各个体之间的低序体阵列关系汇总如表1所示。

在典型体Bj和相邻低序体Bi上分别在其上建立广义坐标系Oj-XjYjZj和Oi-XiYiZi,且坐标系Bj和Bi是动态坐标系,在惯性参考系B0上建立静坐标系O0-X0Y0Z0。点Oj相对于点Oi的位置变化表征了典型体Bj和相邻低序体Bi的平移位置变化;坐标系Oj-XjYjZj相对于坐标系Oi-XiYiZi的旋转变化表征了典型体Bj和相邻低序体Bi的旋转姿态变化。因此,坐标系Oj-XjYjZj和Oi-XiYiZi的相对变化,就转换为了平移位置变化(Wijp)和旋转姿态变化(Wijs)的结合,此变化关系可以用式(1)表示。

Bj←Wijs·Wijp·Bi

(1)

对于B-A摆头五轴龙门数控机床的各个运动部件来说,各个体之间的运动关系由运动约束和结构约束进行限定,从每个运动部件都有6个自由度角度考虑,结合图1给出的B-A摆头五轴龙门数控机床各部件关系,可以分析得到各个运动体之间的约束自由度,汇总如表2所示。

表2 B-A摆头五轴龙门数控机床各运动部件的自由度

在研究了B-A摆头五轴龙门数控机床的拓扑结构、各个典型体之间的低序体阵列、各个典型体之间的自由度约束基础之上,就可以对各个典型体之间的变换进行详细分析。各体间的变换矩阵采用4阶齐次矩阵。B-A摆头五轴龙门数控机床的工作台1到工件2的转换矩阵为:

(2)

由于B-A摆头五轴龙门数控机床在切削加工中工件2固定在工作台1上,式(2)中不包含元素误差量。

工作台1到X移动导轨3的转换矩阵为:

(3)

当X轴运动x时,在其6个自由度方向产生误差,在式(3)中用Δx13、Δy13、Δz13、Δα13、Δβ13和Δγ13表示。以下相同。

由X向运动的立柱到Y向运动横梁4的转换矩阵为:

(4)

由Y向运动横梁到Z向运动轴5的转换矩阵为:

(5)

由Z向运动轴到A偏摆轴6的转换矩阵为:

(6)

由A偏摆轴到B偏摆轴7的转换矩阵为:

(7)

B偏摆轴到刀具8的转换矩阵为:

(8)

在切削加工中,刀具8安装在主轴端精度极高,在精度误差模型中暂不考虑其误差。

1.2 数控机床几何误差精度预测模型

以B-A摆头五轴龙门数控机床为研究对象,根据前文叙述的方法,结合主轴端刀具在无误差理想和有误差实际条件下的成形运动函数、成形运动约束方程及实际成形运动关系,可以建立得出B-A摆头五轴龙门数控机床的几何精度误差预测模型。设定主轴端刀具上任一点P(px,py,pz),其在刀具坐标系内的齐次坐标为P(px,py,pz,1),则在工作台坐标系中的表示为:

(9)

工件上被加工点T(tx,ty,tz) ,其在工件自身坐标系内的齐次坐标为T(tx,ty,tz,1),则在工作台坐标系中的表示为:

(10)

则B-A摆头五轴龙门数控机床的精度误差预测模型为:

(11)

2 数控机床误差测量

影响数控机床出现切削加工误差的因素众多,包括传动部件磨损误差、热环境影响误差、切削速度、切削加速度冲击误差等等,结合第2章节中的精度误差模型中的误差参数,从主轴端刀具误差可以称之为B-A摆头五轴龙门数控机床的综合误差这个角度考虑,采用双频激光干涉仪测量B-A摆头五轴龙门数控机床空间几何误差,并将测量结果运用粟时平[5,11]提出的“十二线法辨识算法”计算,得出B-A摆头五轴龙门数控机床空间21项几何误差。

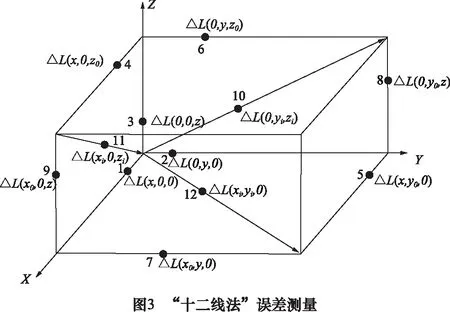

双频激光干涉仪测量五轴龙门数控机床的平动轴误差。首先在机床工作台上建立空间虚拟立方体,如图3所。

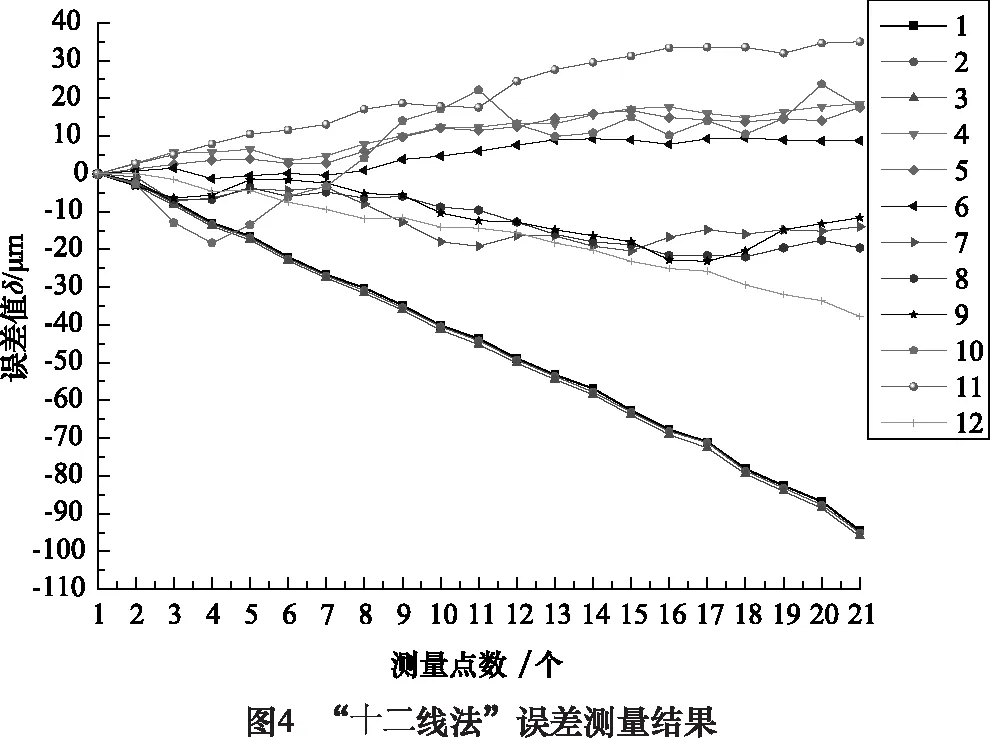

在B-A摆头五轴龙门数控机床工作台上设定沿数控机床工作空间中的虚拟立方体12条直线运动测量,其包括X、Y、Z轴单独运动和联动,误差测量结果如图4所示。

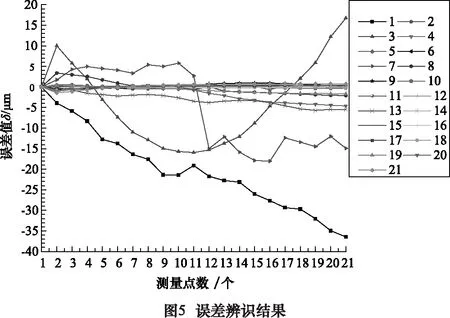

本文将“十二线误差辨识算法”[11]应用于测量到的B-A摆头五轴龙门数控机床的误差测量数据,辨识得到B-A摆头五轴龙门数控机床的X/Y/Z运动轴的21项空间几何误差,如图5所示,并将该结果应用于前文的B-A摆头五轴龙门数控机床的精度误差预测模型式(11)中。

3 数控机床精度误差预测

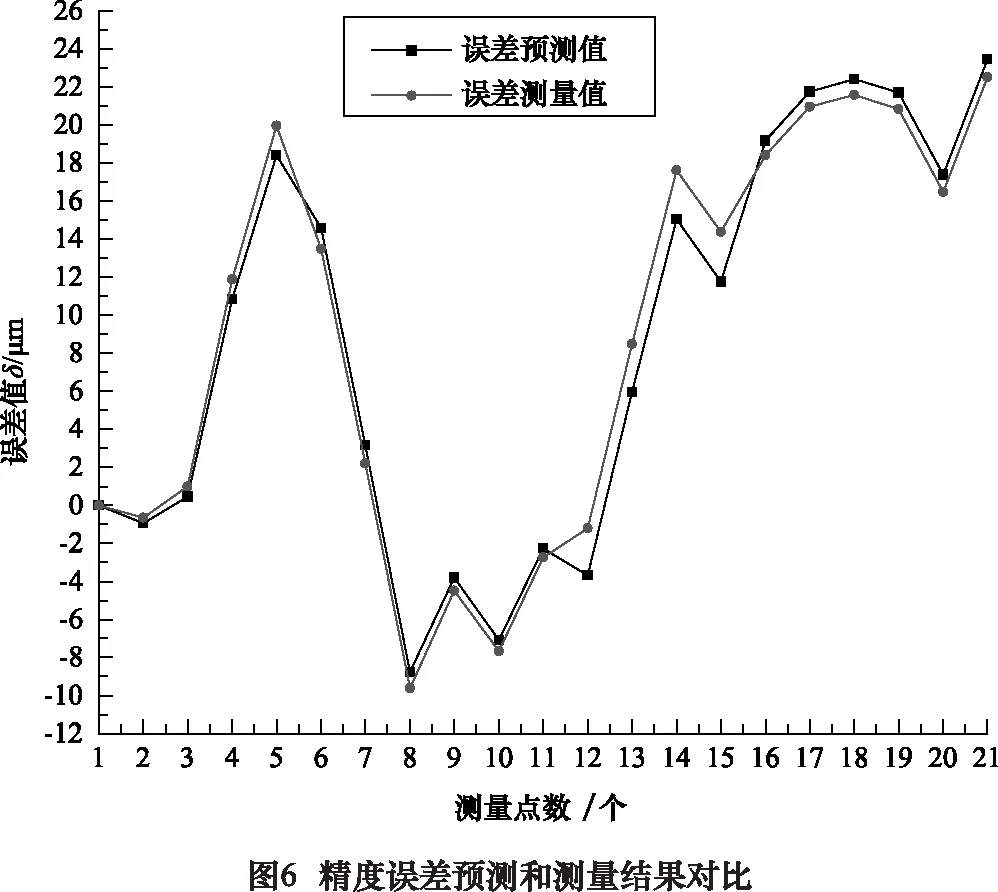

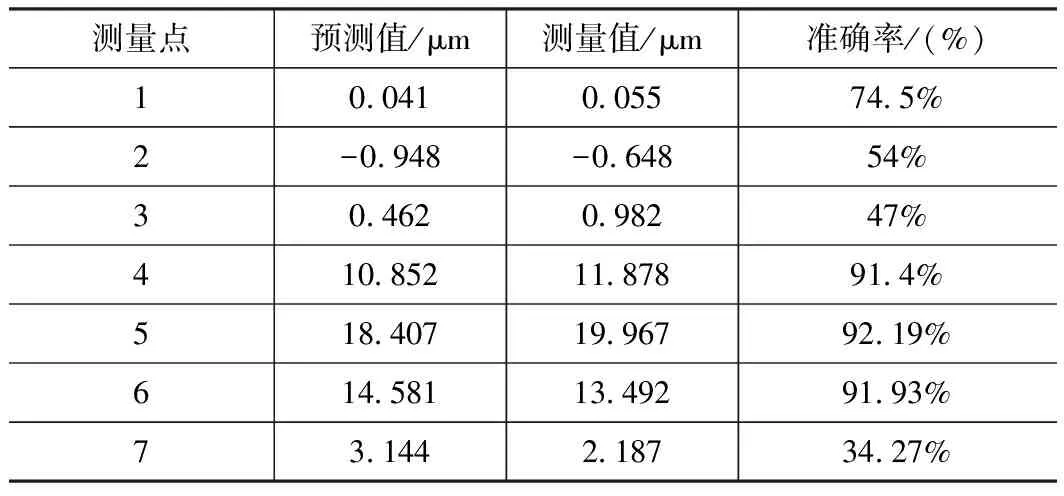

为了验证该B-A摆角五轴龙门数控机床的精度误差预测模型的可行性,以及采用平动轴的“十二线辨识算法”[11]的有效性,进行了B-A摆头五轴数控机床切削工件精度测量实验。被切削工件尺寸为:400 mm×400 mm×200 mm,铣削其上表面。经计算得到尺寸精度最大误差为23 μm至-10 μm,如图6所示。采用三坐标测量机,检测工件表面上相应点的误差值并绘制在图6中。可以看出,精度误差预测与测量结果吻合度很好。表3中给出了在该工件表面上选定的6个测量点的对比结果,充分表明了该B-A摆角五轴龙门数控机床精度误差预测模型准确度高达34%以上,对于误差较大点位的准确度更高,为后期该B-A摆头五轴龙门数控机床的误差实时动态补偿提供了非常有效的参考价值和理论指导依据。

4 结语

本文采用多体系统运动学理论,建立了B-A摆头五轴龙门数控机床误差精度预测模型,并通过对该机床平动轴进行的误差参数测量实验,验证了本文所建立的预测模型的准确性,对于后期该B-A摆头五轴龙门数控机床精度误差实时动态补偿提供了极其有效的参考数据。采用双频激光干涉仪测量该B-A摆头五轴龙门数控机床在工作台空间上标定立方体的12条运动直线产生的误差,并采用“十二线法误差辨识算法”计算得到了该B-A摆头五轴龙门数控机床的21项空间几何误差,将误差参数辨识结果应用于该B-A摆头五轴龙门数控机床精度误差预测模型,预测结果和三坐标测量仪测量结果十分接近。该方法通用性较好,适用于各种类型结构的多轴数控机床,为开发B-A摆头五轴龙门数控机床误差实时动态补偿软件提供了极好的理论基础,并为后期工程实践中的B-A五轴龙门数控机床误差补偿提供了可靠依据。

表3 误差精度预测和测量

[1]周志雄, 周秦源, 任莹辉. 复杂曲面加工技术的研究现状与发展趋势[J]. 机械工程学报, 2010, 46(17): 105-113.

[2]国家自然科学基金委员会工程与材料科学部. 机械工程学科发展战略报告(2011—2020)[M].北京:科学出版社,2010.

[3]Han Z J, Zhou K. Improvement of positioning accuracy of rotating table microcomputer controlcompensation[J]. Precision Engineering, 1986, 4(8): 115-120.

[4]Reshetov D N, Portman V T. Accuracy of machine tools[M]. ASME Press, New York, 1988.

[5]粟时平. 多轴数控机床精度建模与误差补偿方法研究[D]. 长沙: 国防科技大学, 2002.

[6]Hsu YY, Wang S S. A new compensation method for geometry errors of five-axis machine tools[J]. International of Machine Tools and Manufacture, 2007,47(2): 352-360.

[7]范晋伟, 罗建平, 蒙顺政, 等. 带摆角头五轴数控机床几何误差建模及补偿方法研究[J]. 机械设计与制造, 2012(11): 4-6.

[8]李杰, 刘辛军, 谢福贵, 等. 基于时变特性的数控机床综合误差建模方法[J]. 科技导报, 2016, 34(2): 65- 70.

[9]刘又午. 多体动力学的休斯顿方法及其发展[J]. 中国机械工程, 2000, 11(6): 601-607.

[10]刘又午,章青,赵小松,等. 数控机床全误差模型和误差补偿技术的研究[J]. 制造技术与机床, 2003(7): 46-50,74.

[11]李圣抬, 戴一凡, 尹自强,等. 精密和超精密机床精度建模技术[M]. 长沙: 国防科技大学出版社, 2007.