面向双创的快速成型和快速模具技术实践*

阎汉生 周渝明 徐勇军

(①广东工贸职业技术学院机械工程系, 广东 广州 510510;② 华南理工大学机械与汽车工程学院, 广东 广州 510640)

自2014年李克强总理首次提出“大众创业、万众创新”的概念以来,“双创”大潮席卷我国各行各业。国务院出台的《关于大力推进大众创业万众创新若干政策措施的意见》文件指出,双创的重要形式是支持各类市场主体不断开办新企业、开发新产品、开拓新市场,培育新兴产业,打造新引擎、形成新动力[1]。可见双创的核心仍是制造业企业创新产品研发,实现升级和发展,其他方面都是围绕这个核心并为之服务的[2]。

《中国制造2025》提出我国要加快新一代信息技术与制造业深度融合,走创新驱动发展、绿色发展的道路。以3D打印为代表的快速成型技术就是一种信息技术与制造业深度融合的典型范例[3]。

随着国际竞争的加剧,笔者所在的珠三角地区近年来也需要大力推进制造业转型升级。研究表明当前制造业企业升级发展关键在以下3个方面[4]:

(1)提高产品的科技含量和创新水平,成为企业发展的核心动力。

(2)缩短从提出设计创意到制作产品原型的流程时间,成为企业能否抓住市场机会、抢占商机的重要能力。

(3)为细分市场人群提供个性化、可定制的小批量产品,是企业发展的未来方向。

以上3个方面,与快速成型和快速模具技术的特点十分契合,这已成为很多高校和企业的研究热点。本文研究将对快速成型技术和快速模具技术的特点、方法和案例做出分析。

1 快速成型技术的特点与实践

现今移动互联时代的消费主导型社会中,产品更新换代的时间越来越快,一款新产品创意如果因为研制流程原因耽误6个月以上,就基本上失去了市场,所以加快新产品研发过程对于制造业企业的升级乃至生存都至关重要,快速成型技术特别适合对创新设计进行原型方案验证。

快速成型技术是上世纪八九十年代发展起来一种先进制造方式,它不同于传统耗时耗材的机械切削加工,而是一种绿色快捷的“增材”制造,通过成型机对离散型材料进行精细分层堆积叠加直接形成产品[5]。根据企业产品类型和生成规模的不同,快速成型技术总体上可以缩短新产品研发时间30%~60%[6]。快速成型根据成型材料和工艺的不同主要有4类,分别是光固化成型(SLA)、熔融沉积制造(FDM)、叠层制造(LOM)和选择性激光烧结(SLS)[7]。本文以熔融沉积制造(Fused Deposition Manufacturing,简称FDM)为例进行分析。

FDM分层厚度依据成型机性能不同,一般在0.050~0.254 mm之间选择。成型材料一般为ABS或PLA,支撑材料多为水溶性PVA。工作原理如图1所示。

以笔者单位的校企合作企业佛山市顺德区某快速制造科技公司的一个热水器配件产品为例,分析其加工过程。使用设备是美国Stratasys公司生产的Dimension bst1200es工业级3D打印机,模型材料为ABSplus,支撑材料为BST可分离材料,控制软件为CatalystEX。

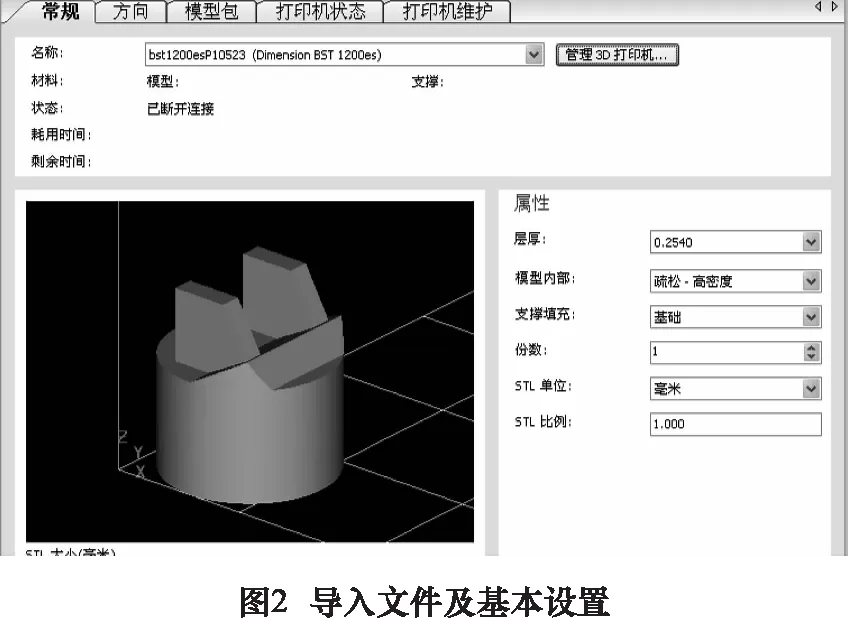

首先在三维工程软件(如Creo、UG)中构建该柱形支撑座产品的三维CAD模型,导出为STL图形文件,然后在CatalystEX软件中导入该STL文件,调整零件方向和位置,并设置基本参数,如图2所示。本例中,“层厚”设为0.254 mm,“STL比例”设为1,“模型内部”设为疏松-高密度,“支撑填充”设为基础。在方向调整时应调整到零件尽量靠自身支撑,减少出现悬臂、悬空情形,这样可以减少支撑材料使用,降低成本的同时缩减了模型后处理耗费的工时。

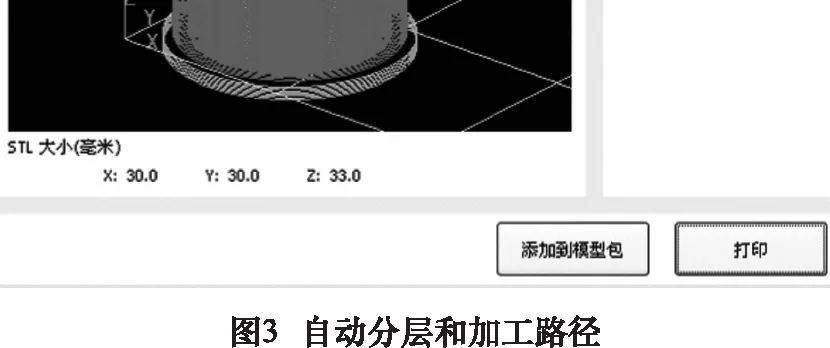

然后点击“添加到模型包”,软件会自动对图形文件进行分层,在需要的情况下还会生成支撑结构,创建准确的堆积成型路径,生成加工程序,如图3所示。也可根据需要进行排版,一次加工多个工件。最后点击“打印”,加工程序会通过网络传到FDM成型机,控制其熔融挤压堆积成型的工序,最终生成的零件取出后还需进行后处理方可使用。

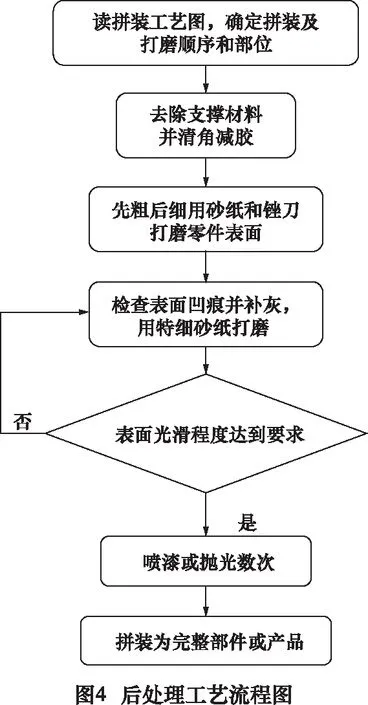

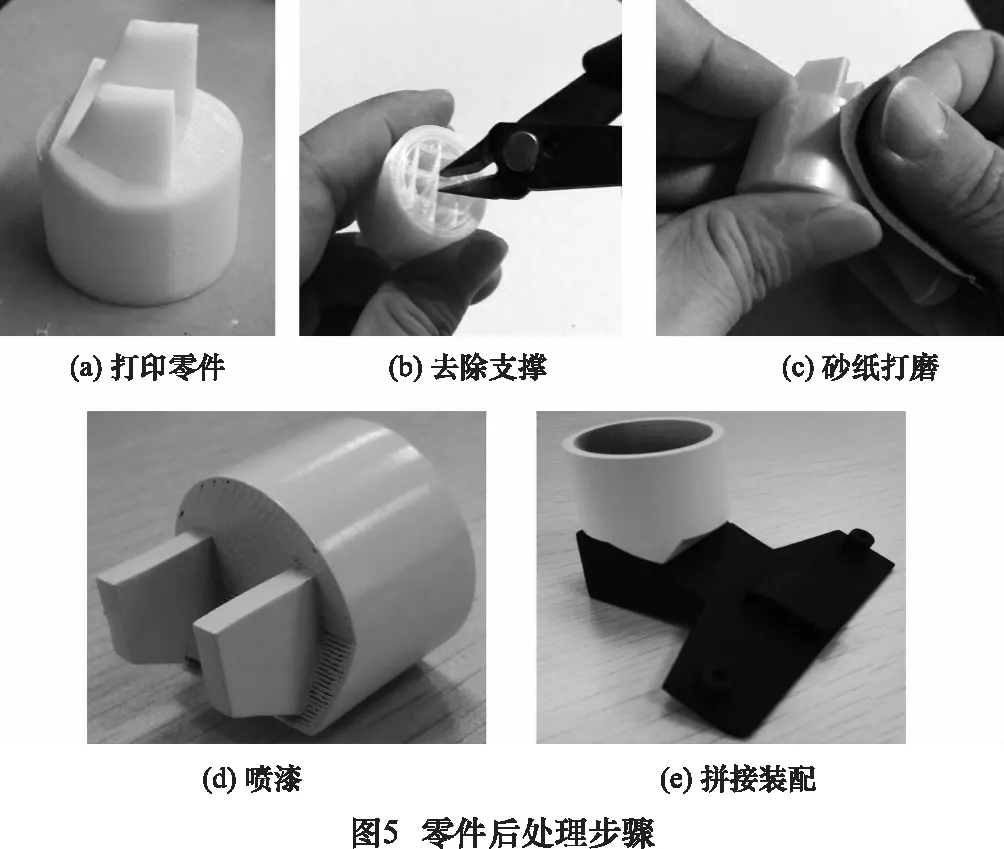

原型后处理是指对由快速成型制作的零件毛坯进行后续处理并拼接装配为产品部件的过程。其中主要的处理工序有打磨、喷漆等,完整的工艺流程如图4、5所示。

可见应用快速成型技术及其后处理工艺可以快捷的进行产品创新开发,具有周期短、经济性好、模型方案灵活的许多优点。

2 快速成型工艺中的几点技巧

由于零件的具体形状、结构、尺寸的多样,实际使用快速成型机对CAD模型进行3D打印时,会遇到各种问题,有的会过多耗材耗时,有的导致打印的产品表面不美观,严重的甚至造成成型失败。列举如下:

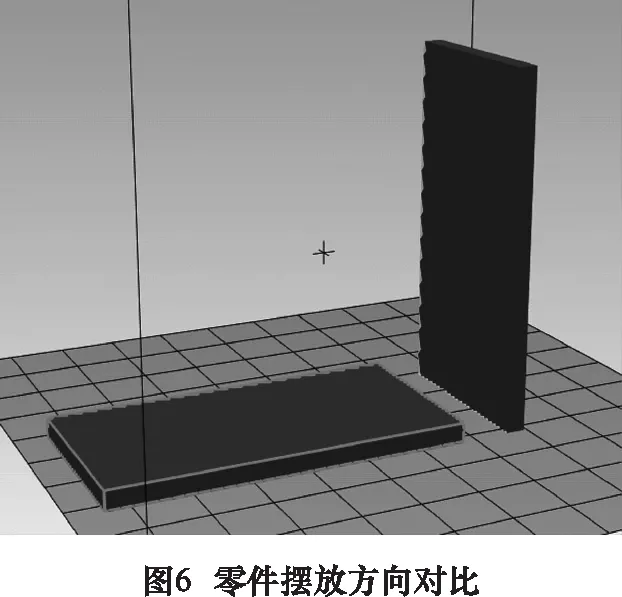

(1)零件的摆放方向不对而导致成型时间增加。如图6所示零件,在笔者的一台深圳产的SKYCUBE三维打印机上打印,分层层高设为0.1 mm。两块模型板本身是一样的,其他条件相同的情况下,左边平放的一块分为32层,打印时间为40 min15 s,右边竖直的一块分为617层,则需要58 min46 s,多耗时达46%,多花的时间用在打印头的Z轴升高上了。可见,在不影响成型表面质量和过多花费耗材的情况下,类似的零件应尽量平放着布置,使打印头在X/Y方向多移动,Z方向少移动,从而节省打印时间。

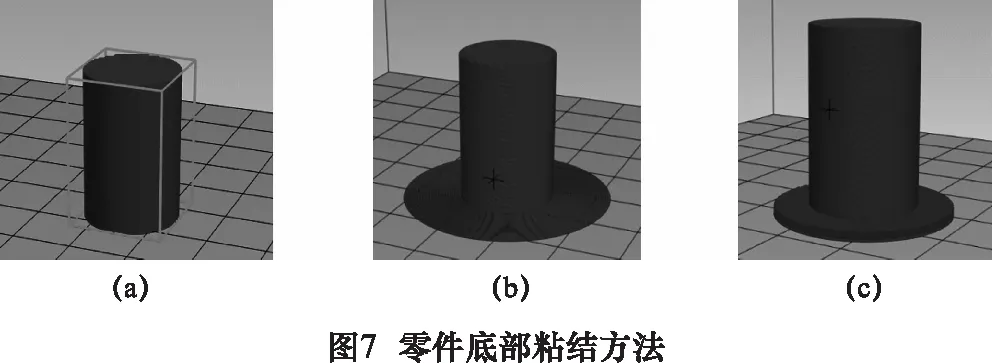

(2)零件底部在打印平台上“抓”不牢,发生翘曲、脱落的问题。如图7a所示的圆柱体,为保证圆周面光滑,必须垂直放置,这时底部面积较小,打印过程中容易发生上述问题[8]。对PLA(聚乳酸)材料来说,主要的解决方法有几种:清洁打印平台并涂一层固体胶,以增大粘结力;为零件底部增加包围裙边(图7b),以扩大零件底部的粘结面积;在零件底部增加打印一块底板(图7c),改变粘结界面材料进而增大粘结力。

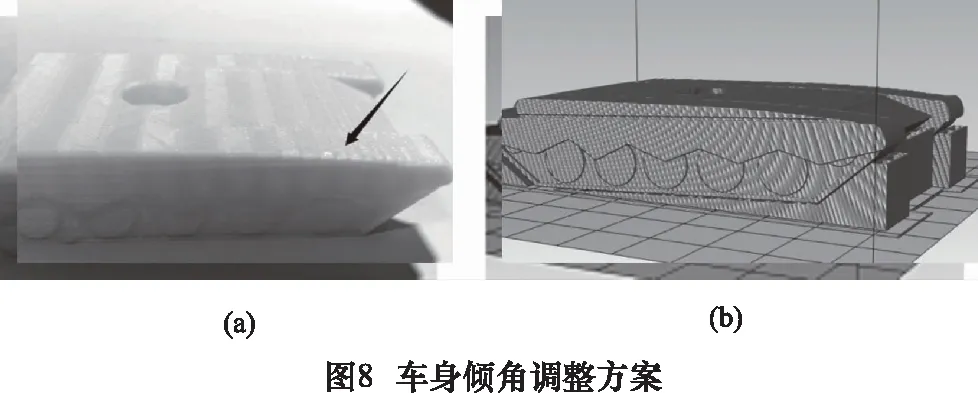

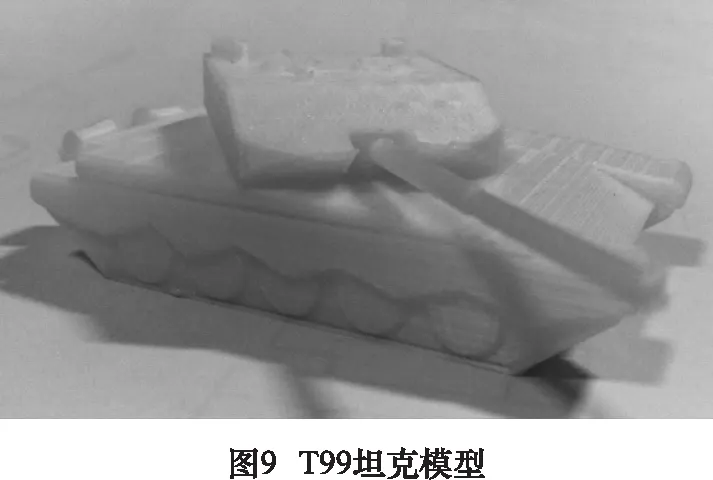

(3)灵活调整零件打印姿态,优化主要表面质量。以一辆T99坦克模型为例,按默认停放姿态打印,履带和打印平台平行,底部表面非常光滑,而车身上表面由于本身有微小的前倾角,在分层打印的原理下,形成了明显的台阶,如图8a所示,对一个产品的主要表面来说,显得不够美观,且车身上表面面积较大,后期打磨这些台阶的工作量也非常大。优化的方法是在打印控制软件中,将车身头部向上旋转一个微小的角度,使得车身上表面接近水平,如图8b所示,打印出来这个主要表面会较为光滑,而履带底部由于要去除支撑材料,会变得粗糙一些,但这没关系,因为履带底部的面不重要而且一般看不到。

(4)合理分拆零件打印。虽然快速成型的一个特点是可以一次成型整个产品,但在实际操作中,有时由于加工难度的原因,有时由于零部件直接需要保留装配关系,往往会将一个产品合理拆分为数个零件后打印。仍以T99坦克模型为例,为了使坦克的炮塔和车身间能转动,将炮塔和车身分别打印,并增加了一个转轴零件。另外,炮管直径2~3 mm,长度达50 mm,如果连同炮塔一起打印,这样一个细长、悬挑且倾斜的圆柱体,极有可能打印失败,即使成功,表面光滑程度也会很差。所以比较好的方案是,炮管单独作为零件,水平放置在平台上打印,同时在炮塔上相应位置留孔。零件打印完成后在预留孔里注胶,将炮管插入即可。图9为整个模型。

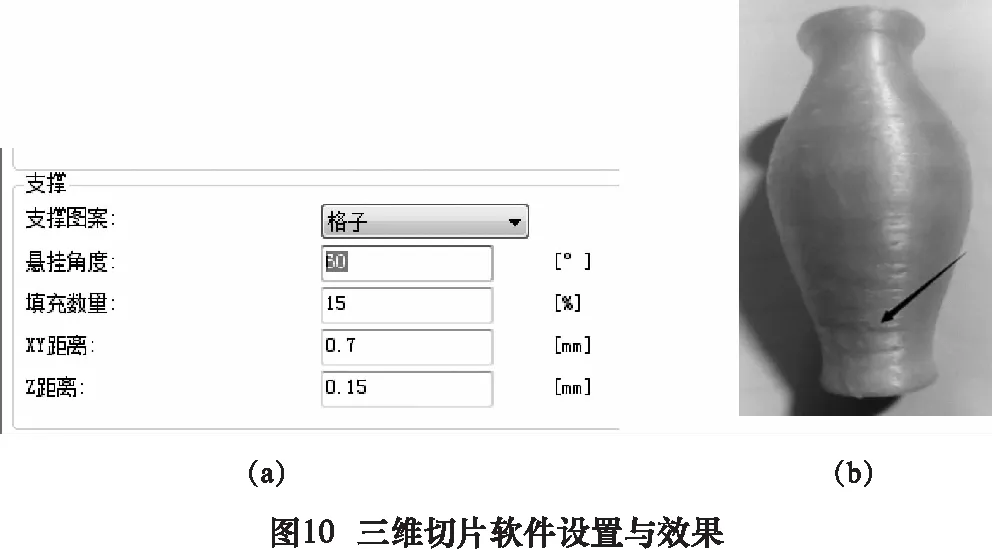

(5)学会自定义三维切片软件,笔者常用的分层软件是CuraEngin,如图10a所示,一般打印机供货商会附送一个设置好参数的预设文件,导入分层软件即可正常使用,满足大多数情况需求。但在某些特殊情况下,还是要自定义某些参数方可顺利完成整个模型的打印、装配。比如,笔者收到的预设文件中,支撑材料的悬挂角度默认为60°,在打印一个罐子模型时,软件不产生支撑,但罐子的下半部向外侧悬空的部分与水平面夹角约65°,事实外表面上仍产生了明显的不均匀台阶和些许挂落,质量较差,如图10b所示。这时应调整悬挂角度为20°甚至更小,强制软件产生支撑。

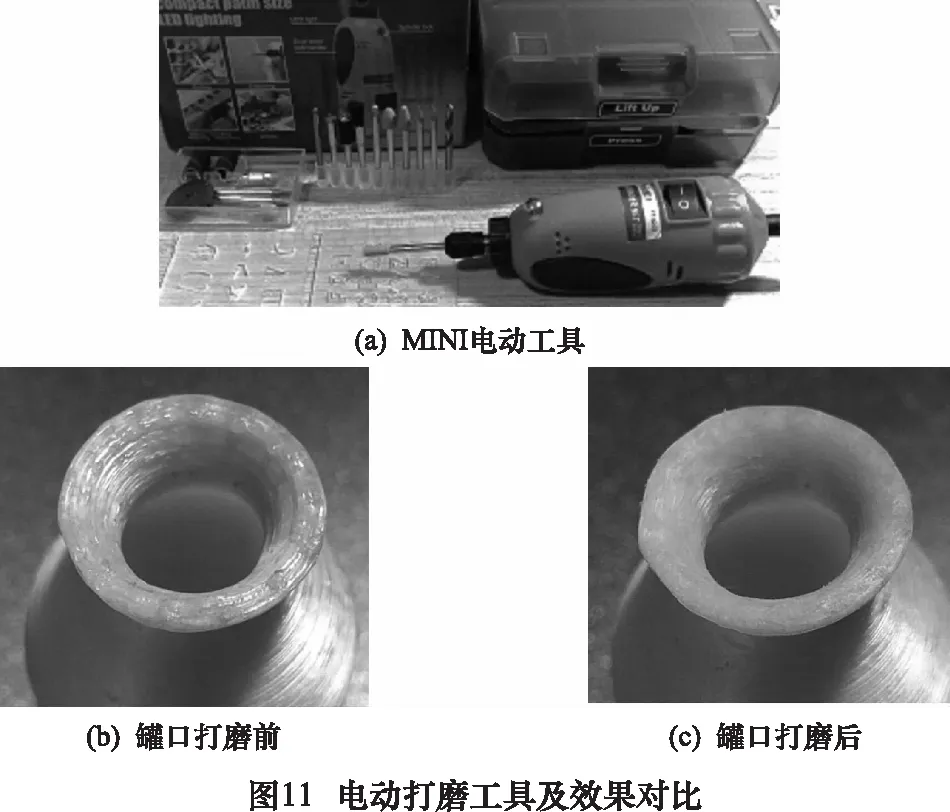

(6)后处理阶段选择合适的工具进行打磨、抛光。除了手工砂纸打磨外,笔者常用一些小型的电磨工具。例如宝工的MINI电磨组,如图11a所示,配有各种磨头,砂纸轮可以打磨、磨石和布轮可以抛光,砂轮片可以切割、其他的一些可以进行钻孔和雕刻。图11b、c是一个罐子的瓶口位置在打磨前后的对比,如图11b、c所示,打磨前瓶口有明显的台阶和胶粒结节,简单打磨后已光滑很多,这种狭小的弧形位置,手工用砂纸打磨会非常困难,使用合适的电动工具效果较好。

3 快速模具技术的特点与实践

在双创的过程中,要鼓励中小微企业乃至个人创业者的发展。这类创新创业主体的特点是规模小,方向灵活,订单总量不大,流动资金不多。多品种、小批量的生产模式比较适合这类企业[9]。这种生产模式下,往往对结构工艺的稳定性和加工精度要求不太高,对产品样式更新的速度要求比较高,特别适合采用快速模具技术进行小批量生产。

快速模具技术(rapid tooling technology)无需数控切削加工就能制造出较复杂的型腔曲面,可以将传统模具设计和制造的时间缩短2/3左右,生产成本仅为原来的1/5~1/10[10]。针对不同行业产品的特殊性,可以选择不同的快速制模技术,例如用于制作小家电外壳的铝基环氧树脂模具,寿命可达500~2 000件,用于制作样件模型的硅橡胶模具,其寿命只有10~80件[11],不过硅橡胶模具制作成本最为低廉,一般低于10元。

以笔者指导的一个省级大学生创新创业实践项目来分析利用硅胶模复制生产愤怒小鸟玩偶的过程。使用的快速成型机是Stratasys的FDM 200mc,真空注型机是HVC-0,烤箱是HRCH-1,模具材料为硅胶、固化剂,复模成型材料为8150A、B胶。

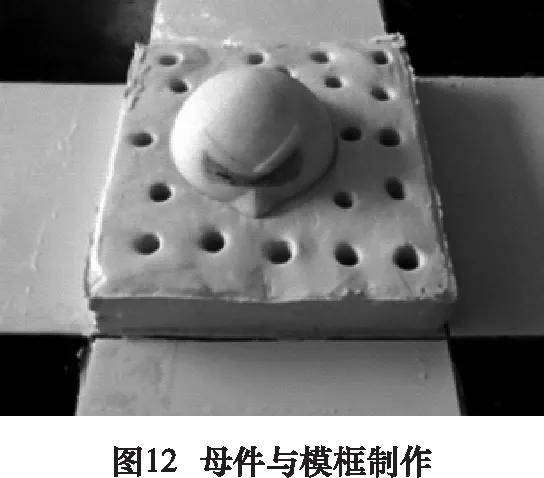

首先根据客户的喜好订制,选择流行游戏“愤怒的小鸟”中的一个角色模型作为生产对象。小鸟三维模型可以在互联网下载,也可以自己建模,用成型机加工出来,并进行简单的后处理,打磨光滑即可,用黑色笔画出分模线,作为母件。由于硅胶模具具有很好的弹性和一定的强度,小鸟模型上一些细节,如突出的眉毛,无需考虑脱模方向,直接拔出即可[12]。将模型在分模线以下的部分,压入模型油泥,油泥的分型面需修得尽量光滑,喷脱模剂,并做出10余个定位孔,用塑料板围成模框,如图12所示。

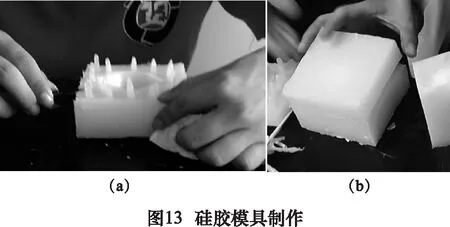

第二步制作硅胶上、下模。硅胶和固化剂按10:1进行混合,在真空注型机中进行搅拌脱泡。约10 min后,进行浇注。浇筑完后将整个模框放入烤箱,在100 ℃下,烘干约2 h,使硅橡胶充分固化。硅胶凝固后取出,去除油泥,得到上模,然后进行修模,割出注胶口,排气孔,如图13a所示。将母件和一半硅胶模用模框固定,按前述步骤,制作下模,合模后如图13b所示。

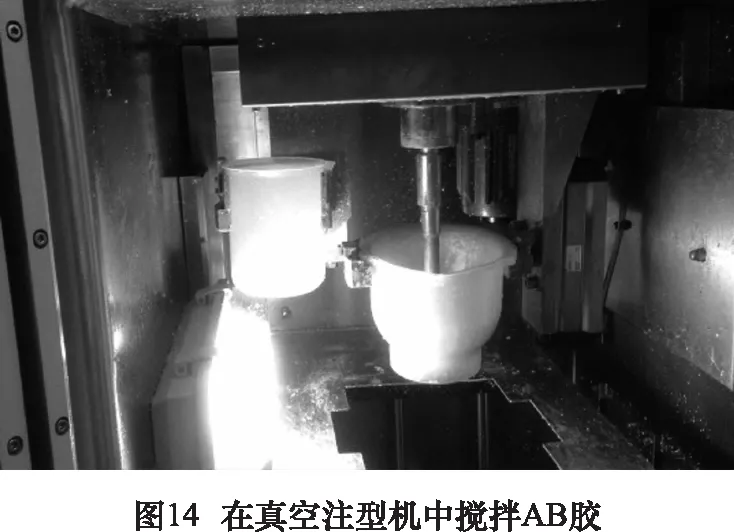

最后制作环氧树脂复模件。首先称量母件重量用于估算复模件所需材料重量,模型重106 g,A、B胶按1∶1混合,考虑各种损耗因素,A、B胶各取60 g。在真空注型机中,先把A、B胶分开放置,进行5~8 min抽真空后,把A胶倒入B胶并进行搅拌,在1 min 左右进行浇注,如图14所示。在烤箱中烘烤1 h后,拆模,取出复模件,进行打磨,去除飞边毛刺,外观达到光滑要求后上色。上色前后复模件效果如图15所示。可见硅胶复模技术成本低廉、产品样式更新快、适合进行时尚、新潮、多变的流行玩偶、饰品的小批量定制生产。

4 结语

本文研究从“双创”理念的提出背景深入,分析了制造业企业的研发创新在实现国家战略中的核心地位。结合笔者所在的珠三角区域发展,说明了快速成型和快速模具技术对企业发展的关键作用。通过企业真实的快速成型产品和高校的大学生双创训练项目,展示了两种新技术的工艺过程和特点,并总结提出了一些针对常见技术问题的有效解决方案。文章研究为制造业企业创新驱动提供了有效的参考,也为初创的小微企业提供了可行的路径,为“双创”理念落地提供了有益的技术支持。

[1]国务院.国务院关于大力推进大众创业万众创新若干政策措施的意见(国发〔2015〕32号) [EB/OL]. http://www.gov.cn/zhengce/content/2015-06/16/content_9855.htm,2015.

[2]邓宝山.双创谈一谈“什么是创业创新”[J].中国劳动,2016(3):38-40.

[3]吴晓燕,王立成.基于CAD建模的FDM快速成型技术及其误差分析[J].科技视界,2015(12): 71-72.

[4]马洪福.技术创新对制造业升级的作用研究 [D].南京:南京财经大学, 2015:21-25.

[5]曾锋,阎汉生,王平.基于FDM的产品原型制作及后处理技术[J].机电工程技术, 2012,41(8): 99-102.

[6]杨孟涛.基于反求工程和快速原型技术的快速模具制造技术的理论和实践[D].重庆:重庆大学, 2004:16-17.

[7]金杰,张安阳.快速成型技术及其应用[J].浙江工业大学学报,2005,33(5): 592-595.

[8]倪荣华. 熔融沉积快速成型精度研究及其成型过程数值模拟[D].济南:山东大学,2013:26-32.

[9]张振夫,芮晓霞.多品种、小批量的新产品制造资源的高效利用[J].机械工程师,2015(3): 239-241.

[10]王广春,赵国群.快速成型与快速模具制造技术及其应用[M].北京:机械工业出版社,2013.

[11]刘洪军,李亚敏,曹驰.快速模具制造技术分析与发展趋势[J].模具工业,2010,36(3): 63-66.

[12]王艳萍.基于硅胶模技术的小批量塑料件快速制造[J].塑料科技,2009,37(11): 62-65.