酸刺沟选煤厂生产系统改造

郎 军,辛学铭,张利云,宋德敏

(内蒙古伊泰京粤酸刺沟矿业有限责任公司,内蒙古 鄂尔多斯 017000)

酸刺沟选煤厂是酸刺沟煤矿的配套选煤厂,生产能力为12 Mt/a。设计选用以块煤全部入选、末煤部分入选为主的入选方式,目前共有三套块煤处理系统和两套末煤处理系统,其中第三套系统只洗选块煤,末原煤直接作为商品煤销售;洗选工艺为200~13 mm粒级块煤采用浅槽重介分选机分选、13~1 mm粒级末煤采用有压两产品重介质旋流器分选、煤泥采用板框压滤机和加压过滤机脱水的联合工艺。

入选原煤为长焰煤,具有灰分中等、挥发分高、发热量中高、硫含量低、热稳定性好、焦油含量高、有害元素少的特点。主导产品为发热量20.93 MJ/kg的高热值煤(伊泰4号)和18 MJ/kg的低热值煤(伊泰10号)及煤泥,伊泰10号为部分不入选的末原煤(经旁路直接进入产品仓),伊泰4号和煤泥属于洗选产品;伊泰10号、伊泰4号商品煤通过火车外运销售,主要销往港口和当地的托克托电厂,煤泥直接地销。洗选产品主要作为动力煤,也可作为民用燃煤。由于其发热量较高,硫含量低,具有较强的市场竞争优势。

1 生产现状

1.1 煤泥产量高

在原生产工艺条件下,煤泥产量高,平均产率约为14%,月均产量约为0.14 Mt,年产量在1.68 Mt左右。这部分煤泥质量较好,平均发热量为13.39 MJ/kg,平均水分为22%,平均灰分为35.30%。每年3月中旬至10月中旬,煤泥全部掺入其他产品销售,为了保证不出现冻车事故,其他时间煤泥全部销给当地电厂。每年10月中旬至次年3月中旬当地电厂运行一组发电机,每天的煤泥用量约为1 000 t,而选煤厂每天的供给量约为4 600 t,其余煤泥被存储在电厂的露天煤场。露天煤场最大存储能力在0.30 Mt左右,而每年10月中旬至次年3月中旬的煤泥存储量约为0.30 Mt。

根据2014年生产数据,全年外排煤泥0.80 Mt,其中3月中旬至10月中旬0.30 Mt,其他时间0.50 Mt,超过电厂的消耗能力和存储能力。根据2014年3月11日鄂尔多斯政府签发的《鄂府办发电[2014]3号〈鄂尔多斯市人民政府办公厅关于全面清理整顿煤场集装站等粉状物料堆场的通知〉》,电厂的露天煤场属于整顿范围,需要进行完全封闭处理。根据工业广场的布置情况,露天煤场已无扩大的可能,其封闭后的存储量降至0.12 Mt左右,无法满足煤泥存储要求。

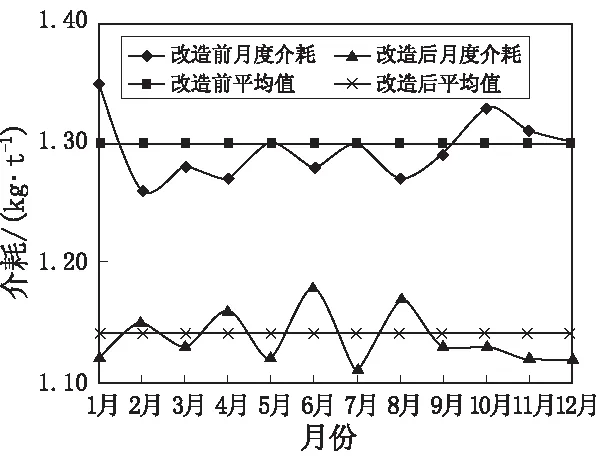

1.2 末煤处理系统介耗高

按照选煤设计规范,重介生产系统每洗选1 t原煤,块煤处理系统的介耗<0.80 kg,末煤处理系统的介耗<2.00 kg。在原生产工艺条件下,每洗选1 t原煤的平均介耗为1.30 kg(表1)。现场检查发现:块煤处理系统的介耗较低,符合选煤设计规范;而末精煤及其离心液中的磁性物含量较高,故末煤处理系统的脱介效果需要进一步提高。

表1 生产系统改造前的介耗统计结果

2 改造方案与实施

2.1 原煤处理系统

为了从源头上有效地降低煤泥产量,将筛分车间分级筛入料端筛孔尺寸200 mm的筛板更换成6 mm的筛板,筛下物直接掺入末原煤销售。末煤中<1 mm粒级粉煤的产率见表2。

表2 末煤中<1 mm粒级粉煤的产率

由表2可知:改造后,6 mm以下物料中<1 mm粒级粉煤占本级的产率为32.78%,换算后占全样的产率为6.05%,说明通过筛分就能很好地实现<1 mm粒级粉煤的分离,即6.05%的粉煤直接成为伊泰10号产品。

2.2 介质回收系统

2.2.1 重介质旋流器出料箱

在重介质旋流器的出料箱内部增加三排六块脱介筛筛板(尺寸为610 mm×610 mm),其安装角度为23°,以增加精煤脱介环节[1-3],从而提高脱介效果。改造后,末精煤首先在出料箱预先脱介,筛上物进入脱介筛进行二次脱介,筛下物进入脱介筛下方的合格介质段。改造后的出料箱内部结构如图1所示。

图1 改造后的出料箱内部结构Fig.1 Internal structure of the renovated H.M. cyclone′s discharge box

2.2.2 末矸石预先脱介缓冲箱

重介质旋流器位于主厂房标高+18.50 m处,末矸石预先脱介筛位于主厂房标高+8 m处,相对高差为10.50 m。末矸石通过管道输出,出料压力较大,对管道变向处和脱介筛入料端冲击较大,管道变向处、脱介筛入料端筛板易出现磨损;此外,由于矸石在脱介筛筛面运动较快,脱介效果较差。

为此,将变向处的管道改为缓冲箱,其位于主厂房标高+14 m处。缓冲箱分为上下两层,上段贴有耐磨瓷砖,能够起到减少磨损、降低冲击的作用;其溢流流入下段,下段布置有两排四块脱介筛筛板(尺寸为610 mm×610 mm)[4-6]。经过缓冲和预先脱介后,下段介质进入脱介筛下方的合格介质段,筛上物通过管道进入脱介筛入料端,在此进行二次脱介。改造后的末矸石缓冲箱内部结构如图2所示。

图2 改造后的缓冲箱内部结构

2.3 增加煤泥干燥车间

在改造后的生产工艺条件下,煤泥平均产率约为9.50%,月均产量约为0.10 Mt,年产量约为1.20 Mt;其平均发热量为15.49 MJ/kg,平均水分为22%,平均灰分为27.89%。干燥系统处理能力按照150 t/h设计,在每天生产20 h、每年生产330 d的条件下,每年可干燥煤泥0.99 Mt;干燥煤泥的平均水分约为10%,其平均发热量为18.42 MJ/kg。

为了保证不出现冻车事故,在1月至3月中旬和10月中旬至年底全力干燥煤泥,剩余部分销给当地电厂。冬季产出煤泥0.50 Mt,干燥系统最大处理能力为0.40 Mt,剩余0.10 Mt销给当地电厂;夏季产出煤泥0.70 Mt,干燥系统最大处理能力为0.58 Mt,剩余0.12 Mt销给当地电厂。

3 改造效果

(1)介耗降低。2016年5月完成了重介质旋流器预先脱介系统改造,并投入使用,此时出料箱、缓冲箱能够完全代替固定筛实现预先脱介,振动筛的入料量减少,脱介效率提高[7-9];两者脱下的合格介质与振动筛一段脱下的合格介质一起进入末煤合介桶,继续循环使用[10-11]。生产系统改造后的介耗统计结果见表3。

表3 生产系统改造后的介耗统计结果Table 3 Statistics of medium consumption after renovation

通过生产系统改造前后的介耗变化(图3)可以看出:改造后,重介处理系统介耗降低,平均介耗为1.14 kg/t,比改造前节省0.16 kg/t,且末煤处理系统运行稳定。

图3 生产系统改造前后的介耗变化曲线

(2)检修工作量减少。改造前,末矸石脱介筛每月需要更换筛板30块左右,改造后每月仅需更换15块左右,同时工人的检修工作量减少。此外,取消管道变向环节后,工人的检修工作量进一步减少。

(3)经济效益提高。改造后,重介处理系统的介耗节省0.16 kg/t,按照原煤洗选量12 Mt/a,磁铁矿粉单价760元/t计算,每年节约的介质成本为145.92万元;每月节省矸石脱介筛筛板15块左右,按照每块筛板800元计算,每年节约的筛板成本约为14.40 万元;6.05%的粉煤直接成为伊泰10号产品,按照原煤洗选量12 Mt/a计算,每年销售收入增加约1亿元;煤泥经过干燥处理后,每年

的增值额度约为6 300万元,综合计算,此次升级改造可使企业每年多收入约1.65亿元。

4 结语

针对酸刺沟选煤厂煤泥产量大、介耗高的问题,结合实际情况,对原煤处理系统、介质回收系统进行升级改造,并增加煤泥干燥系统。在采取一系列改造措施后,重介生产系统介耗降低,脱介筛筛板磨损减少;在数量基本不变的情况下,煤泥质量得到提升,且不再影响正常生产。同时,商品煤产量及其发运量均增加,总生产成本降低,经济效益增加显著。

参考文献:

[1] 欧泽深,张文军.重介质选煤技术[M]. 徐州:中国矿业大学出版社,2006.

[2] 谢广元.选矿学[M]. 徐州:中国矿业大学出版社,2001.

[3] 陈建中,沈丽娟, 赵跃民.选矿机械[M]. 徐州:中国矿业大学出版社,2012.

[4] 戴少康. 选煤工艺设计实用技术手册[M]. 北京:煤炭工业出版社,2010.

[5] 中国煤炭加工利用协会. 选煤实用技术手册[M]. 徐州:中国矿业大学出版社,2008.

[6] 宁建军.重介选煤厂降低介耗的措施[J].洁净煤技术,2013,19(3):30-33.

[7] 张云生,郝春建,吴 林,等.城郊选煤厂超低介耗选煤研究与实践[J].煤炭工程,2013(11):69-71.

[8] 中国煤炭建设协会. 煤炭洗选工程设计规范:GB 50359—2016[S].北京:中国计划出版社,2016.

[9] 匡亚莉.选煤工艺设计与管理设计篇[M].徐州:中国矿业大学出版社,2006.

[10] 冯翠花.浅析影响重介选煤厂介耗的设计因素[J].煤炭工程,2005(4):19-20.

[11] 高俊峰.弧形筛入料箱提效改造[J].机械管理开发,2016,31(2):102-103.