田庄选煤厂末煤分选系统优化实践

姬跃平

(平顶山天安煤业股份有限公司 田庄选煤厂,河南 平顶山 467013)

田庄选煤厂是一座处理能力为10 Mt/a的矿区型炼焦煤选煤厂,设计采用四级分选工艺,即入选原煤被分为>20 mm粒级块煤、20~1 mm粒级末煤、1~0.5 mm粒级粗煤泥及<0.5 mm粒级细煤泥四部分,分别采用斜轮重介质分选机、三产品重介质旋流器、粗煤泥分选机及机械搅拌式浮选机进行处理。

入选原煤来自平顶山矿区,粒度上限<300 mm,原煤灰分为40%左右,精煤理论产率约为50%,矸石含量在30%以上,挥发分介于22%~33%之间,硫分<0.5%,主导产品为焦精煤和1/3焦精煤。

田庄选煤厂的末原煤产率在50%左右,末煤系统是影响最终精煤数质量的关键环节。与以重介质旋流器为核心设备的重介分选系统相比,其他三种分选系统的精煤质量控制较为困难,因此末精煤经常存在不同程度的“背灰”,造成总精煤产率下降,对企业经济效益有着严重的负面影响。

1 存在问题

以四矿原煤作为煤样,按照精煤最高产率原则对四种精煤产品的指标进行设计,并与实际完成指标进行对比分析。四种精煤产品的设计指标见表1。

由表1可知:按照十级精煤的指标要求,第3项最佳,不但精煤灰分合格,而且精煤产率最高,块精煤灰分为11.30%,末精煤灰分为9.70%,CSS精煤灰分为8.70%,浮选精煤灰分为10.90%,最终精煤灰分为9.98%,对应的理论产率为52.25%;而在实际生产中,块精煤灰分为12.00%,末精煤灰分为9.18%,CSS精煤灰分为11.00%,浮选精煤灰分为11.00%。通过对比可知:块精煤、CSS精煤及浮选精煤的实际灰分均高于理论灰分,而末精煤的实际灰分低于理论灰分,实际生产中存在末精煤“背灰”问题[1]。

表1 四种精煤产品的设计指标

块精煤、浮选精煤灰分偏高主要受操作水平、煤质变化的影响,而CSS精煤灰分偏高主要受脱泥效率的影响。斜轮重介质分选机的分选效果受原煤分级效果的影响较为突出,在分级筛长时间运行时筛面堵塞严重,分级效率下降,部分末煤被错配到块煤分选系统中,导致斜轮重介质分选机分选效果变差。在脱泥筛脱泥效率为100%时,CSS粗煤泥分选机能够分选出灰分为8.70%的精矿,但由于精矿脱泥困难,经过脱泥的精煤灰分只能降到11.00%左右;如果想要继续降低其灰分,则需要脱泥效果更好的设备[2-3]。浮选精煤产率仅次于末精煤产率,受原煤泥化、循环水水质等因素的影响,浮选操作较为困难,如果浮选药剂用量不足,则出现浮选“跑粗”的问题,导致压滤系统负担增加;如果浮选药剂用量偏多,则浮选精煤灰分偏高[4]。

2 内在原因及其影响

实际完成指标不符合最高产率原则,必然造成精煤产率偏低,由于末原煤所占比例最高,因此其对精煤产率的影响最为明显[5-6]。结合重介质旋流器的分选规律,对末精煤“背灰”的内在原因及其影响进行分析。

2.1 内在原因

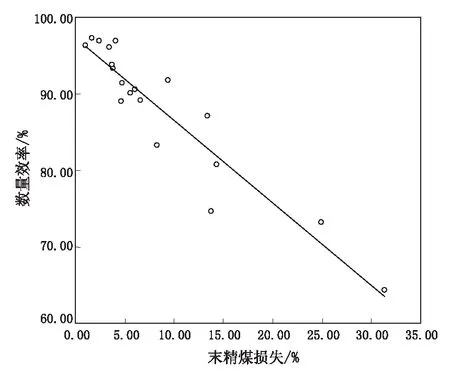

在生产过程中,以末中煤筛上的精煤损失作为末精煤分选效果的评价指标,即根据损失到末中煤的精煤量及时调整重介质旋流器的分选密度,损失到末中煤的精煤量多,表明分选密度偏低;损失到末中煤的精煤量少,表明分选密度偏高。计算中末精煤损失的比重为1.40,即对<1.40 g/cm3密度级末中煤进行浮沉试验,浮物本级产率为末精煤损失。分选密度直接影响数量效率[5,7-8],且两者的变化具有统计规律性,分选密度与数量效率、末精煤损失的关系如图1所示。

图1 分选密度与末精煤损失和数量效率的关系

由图1可知,随着分选密度的提高,数量效率呈上升趋势,而末精煤损失呈下降趋势,两者趋势相反。

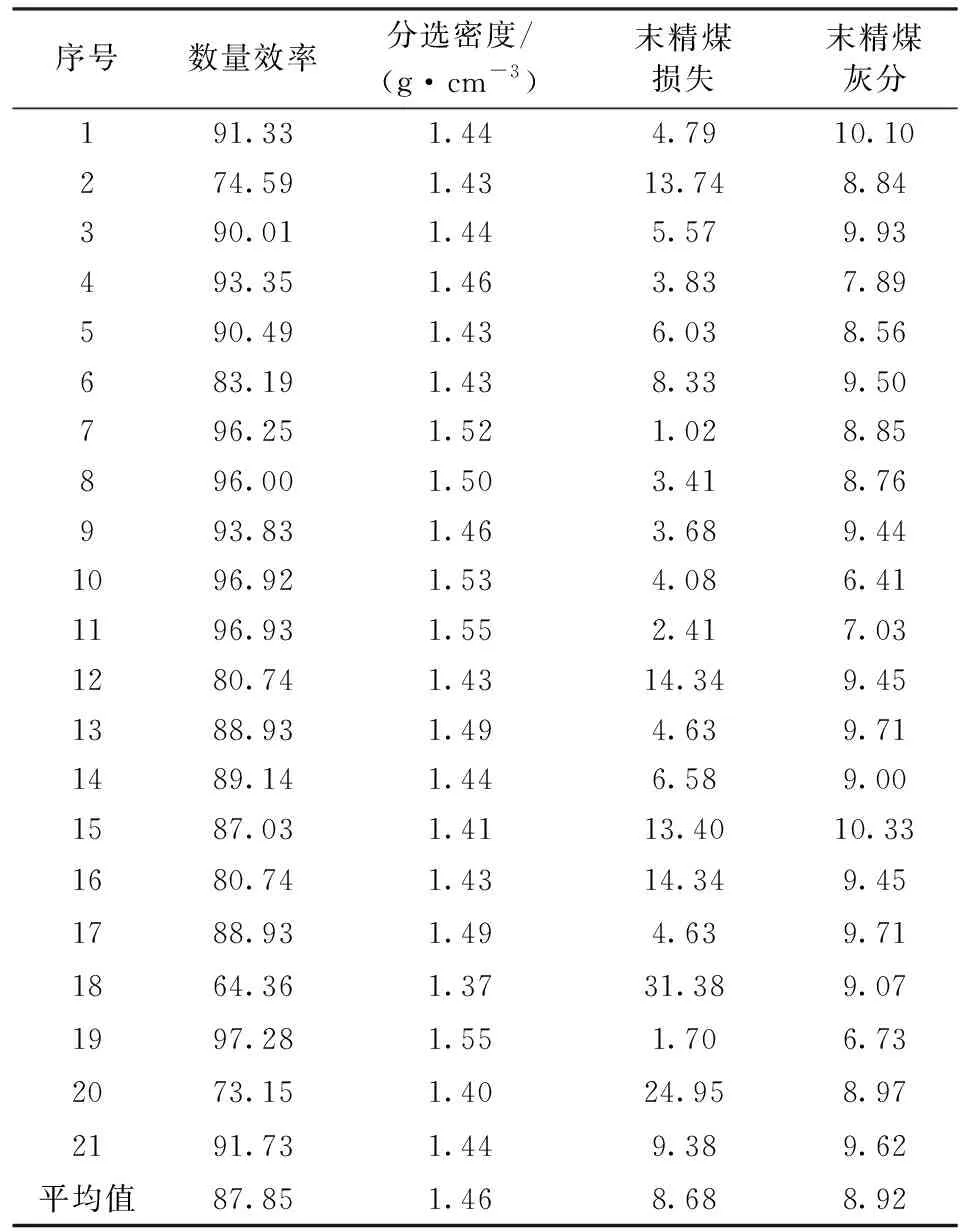

为进一步验证重介质旋流器分选密度对数量效率的影响,对末精煤损失与数量效率的关系进行了分析,结果见表2。

由表2可知:末精煤的平均灰分为8.92%,灰分最大值为10.33%,最小值为6.41%;除第1组和第15组外,其他组灰分都符合十级精煤的要求,都应进入末精煤产品中;末精煤损失变化较大,均值为8.44%,最大值为31.38,最小值为1.02%;数量效率十分不稳定,均值为87.95%,最大值为97.28%,最小值为64.36%。

表2 数量效率和末精煤损失的关系

根据表2数据绘制的散点图与拟合直线如图2所示。由图2可知:线性相关系数为-0.937,取显著性水平0.05,临界值为0.423,说明末精煤损失与数量效率存在负线性相关,即随着末精煤损失的增加,数量效率呈下降趋势[9-10]。换而言之,数量效率越高则末精煤损失越小,重介质旋流器的分选效果越好;数量效率越低则末精煤损失大,重介质旋流器的分选效果差。由于分选密度调整造成末精煤损失的波动,这就验证了随着重介质旋流器分选密度的变化,数量效率也表现出规律性的变化。

图2 <1.40 g/cm3密度级末精煤损失与数量效率的关系曲线

设备分选密度改变,数量效率随之改变,这是因为分选密度发生变化,导致末原煤的可选性也发生变化。将表2第18项的煤样进行详细检测,结果见表3。

表3 计算入料的密度及可选性

由表3可知:随着分选密度的升高,δ±0.1含量下降,即分选密度越高,末原煤的可选性越好,分选密度越低,其可选性越差。此外,当重介质旋流器分选密度较低时,分选介质的体积浓度显著下降,其稳定性随之变差[6,11],这也是数量效率下降的原因。

2.2 末精煤“背灰”对精煤产率的影响

通过对表3数据计算可知:<1.40 g/cm3密度级入料的灰分在8.74%以下,按照十级精煤标准要求,其全部为精煤产品;1.40~1.50 g/cm3密度级入料的灰分为18.93%,本级产率为10.36%,在保证精煤质量合格的前提下,其应最大限度地进入精煤产品中,以提高精煤产率。换而言之,<1.40 g/cm3密度级原煤是精煤质量的保证,而1.40~1.50 g/cm3密度级原煤是精煤产率的保证[12-13]。

因此,三产品重介质旋流器的分选密度应>1.40 g/cm3,且在1.43 g/cm3左右为宜。如果分选密度<1.40 g/cm3,则末中煤<1.40 g/cm3密度级的含量增加,不但不能保证精煤质量,而且不能保证精煤数量。此外,数量效率的降低程度与<1.40 g/cm3密度级的末中煤灰分和产率相关,表1中灰分在6.41%~10.33%之间的<1.40 g/cm3密度级末中煤都能进入精煤产品。通过图2可知:当末精煤损失>7%时,数量效率降至90%以下,因此通过降低末精煤灰分来保证最终精煤灰分的操作方式易使精煤产率下降[14-15]。

3 优化方案

末煤分选系统是保证精煤质量与产量的关键环节,针对其他三个分选系统精煤灰分偏高的问题,末煤系统可以采取降低精煤产率和末精煤灰分的方式,保证最终产品合格,但是不能通过“牺牲”末精煤产率来保证入仓精煤质量合格,解决问题的根本途径在于控制CSS精煤、浮选精煤的灰分指标。

(1)减少块精煤灰分波动。斜轮重介质分选机的入料粒度在300~20 mm之间,在连续生产过程中,由于原煤分级筛的分级效果较差,难免发生入料粒级变小的情况。具体原因比较复杂,如筛面被杂物、纤维堵塞,五台分级筛的入料量分配不均,喷水管被堵塞,冲水、喷水压力不足等。分级筛的分级效果较差直接造成部分<20 mm粒级物料进入斜轮重介质分选机,而其对这部分物料分选效果不佳,致使块精煤质量波动较大。

针对块煤分选系统存在的问题,制定了一系列措施。第一,执行原煤分级筛停车清理筛面制度,每逢停产检修,必须清理筛面杂物,保持筛面开孔率满足要求。第二,岗位司机根据原煤数量变化,定期巡检各分级筛的入料情况和分级情况,保证冲水量、喷水量稳定,以提高物料透筛效果。第三,定期检查、疏通喷水管,保持喷嘴完好,保证喷水压力满足要求。第四,改造生产水泵,提高其流量与压力,以保证分级筛的喷水量充足。

(2)改善CSS精煤脱泥效果。CSS粗煤泥分选机能够分选出满足要求的精煤,但其中混杂有大量高灰细泥,只有脱除这部分细泥,才能进一步提高产品质量。为此,主要采取了两个技术措施。第一,选用智能振网弧形筛,该设备具有定时击打筛面的功能,能够防止筛面被堵塞。第二,选用国内最新的强制脱泥筛板作为直线筛的筛板,由于每块聚氨酯筛板上自带一层柔性筛面,经过智能振网弧形筛脱泥的CSS精煤,可以再次被强制脱泥,能够有效改善脱泥效果,提高CSS精煤的质量。

(3)调整浮选系统操作。从提高循环水水质方面对浮选系统进行改善,以保证浮选精煤灰分可控;同时,提高浮选操作人员的质量意识,严格控制浮选精煤灰分,减轻末煤系统负担,发挥重介质旋流器以较高密度分选时的产率优势。

4 优化效果

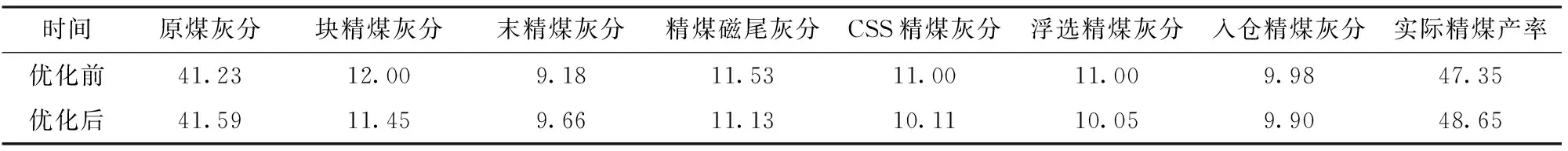

在采取优化措施后,末精煤“背灰”现象有了明显好转,优化前后的精煤灰分数据见表4。

表4 优化前、后的精煤灰分对比结果

由表4可知:在原煤灰分相差不大的条件下,块精煤灰分稳中有降,末精煤灰分从9.18%提高到9.66%,CSS精煤灰分从11.00%降至10.11%,浮选精煤灰分从11.00%降至10.05%,而入仓灰分从9.98%降至9.90%,而实际精煤产率从47.35%提高到48.65%,说明优化措施是有效的,精煤质量得到提升,精煤产量也有所提高。

5 结语

在分级入选工艺条件下,通过对各精煤产品考察与分析,确定末煤分选系统的分选效果对精煤产率有着决定性的影响。在实际生产过程中,应该加强对浮选精煤、CSS精煤灰分的控制,以减少甚至消除末煤系统的“背灰”的问题,进而发挥末煤分选系统的数质量优势,确保最终精煤产品的产率最大化。

参考文献:

[1] 煤炭部选煤设计研究院情报室.分离效率[M].北京:煤炭工业出版社,1980:12.

[2] 符东旭,卫中宽.CSS粗煤泥分选机的应用[J].煤炭加工与综合利用,2009(6):1-4.

[3] 刘 明,廖祥国,庞宇飞,等.田庄选煤厂原煤泥化情况下的浮选实践[J].选煤技术,2009(1):42-43.

[4] 朱子玉,张同军,兰 健,等.田庄选煤厂提高精煤产率的研究[J].煤炭加工与综合利用,2011(3):5-7.

[5] 李桂华,刘 明,杨军伟.D33-T214型二产品重介质旋流器的分选效果及操作经验[J].选煤技术,2006(2):28-30.

[6] 张家骏,霍旭红.物理选矿[M].北京:煤炭工业出版社,1992:161.

[7] 马彩雯.长平选煤厂末煤系统降低介耗的措施[J].洁净煤技术,2015(3):48-50.

[8] 李 伟.补连塔选煤厂末煤系统降低介耗的思考[J].煤质技术,2015(5):67-69.

[9] 孔忠伟.田庄选煤厂中煤提质系统改造实践与思考[J].选煤技术,2017(1):49-51,55.

[10] 何宗政,王振龙,陈建军.神东布尔台选煤厂煤泥水沉降复配药剂研究[J].选煤技术,2017(3):15-20.

[11] 姜水军.哈拉沟选煤厂末煤选前脱粉的可行性分析[J].选煤技术,2014(6):66-68,73.

[12] 卢安民. 田庄选煤厂末煤系统改造实践[J].选煤技术,2004(6):33-35.

[13] 李文利,任 杰,师亚文.哈拉沟选煤厂末煤系统优化实践[J].煤炭加工与综合利用,2017(7):20-23.

[14] 朱世明.依靠先进技术和管理 改造末煤分选系统[J]. 煤炭加工与综合利用,2002(3):45-48.

[15] 沈丽娟,李倩倩,陈建中.刘河矿选煤厂煤泥水系统工艺分析及优化研究[J].煤炭工程,2013(8):16-18.