石板选煤发电厂提高难选煤分选效果的实践

王永胜,江 燕,朱财平

(四川达竹煤电(集团)有限责任公司 石板选煤发电厂,四川 达州 635015)

石板选煤发电厂(以下简称“石板选煤厂”)隶属于四川达竹煤电(集团)有限责任公司,是一个集原煤洗选加工、煤矸石发电、粉煤灰建材生产为一体的循环经济企业。其中,重介选煤系统于2007年10月建成,原煤洗选能力为1.50 Mt/a;原煤经过1.50 mm脱泥后,50~1.50 mm粒级由无压三产品重介质旋流器分选,1.50~0 mm粒级进入斜板沉淀池,沉淀池底流采用振动弧形筛脱水,筛上物在脱泥筛筛口段脱水后由无压三产品重介质旋流器分选,筛下水进入浮选系统,浮选尾煤经过浓缩、压滤处理后成为产品[1]。石板选煤厂主要入选达竹公司下属的金刚、斌郎及小河嘴煤矿的原煤,同时外购部分原煤(优质煤)洗选,主导产品为8~13级冶炼精煤。

经过多年的不断开采,特别是近些年,各个矿井煤炭赋存条件发生了较大变化;加之大力推广机械化采煤,原煤煤质不断变差,综合原煤的可选性等级从中等可选变为难选。由于原煤煤质的变化,中煤中<1.50 g/cm3密度级的产率在15%以上,末精煤灰分在14%以上,选煤数量效率在95%左右,吨原煤介耗在2 kg以上,浮选精煤快灰稳定率在80%以下,浮选剂用量在0.18 kg/t以上(以原煤计算),选煤效果变差,生产成本变高[2]。

在煤炭行业经济形势较差的大环境下,较低的精煤产率和较高的材料成本直接影响企业经济效益的提升。对石板选煤厂来说,必须面对内调煤数量增加的现状,通过生产系统改造和优化,提高配煤的分选效果,以提高企业的经济效益,进而提升企业的抗风险能力和发展能力。

1 优化方案与实施

结合多年的选煤生产实践,确定原煤的可选性、重介质悬浮液的粘度和密度、循环水的水质及浮选剂的选择性是直接影响内调煤分选效果的主要因素[3]。要想提高内调煤的分选效果,必须对这些影响因素进行深入研究。

1.1 优化配煤方案

1.1.1 优化原料煤掺配方案

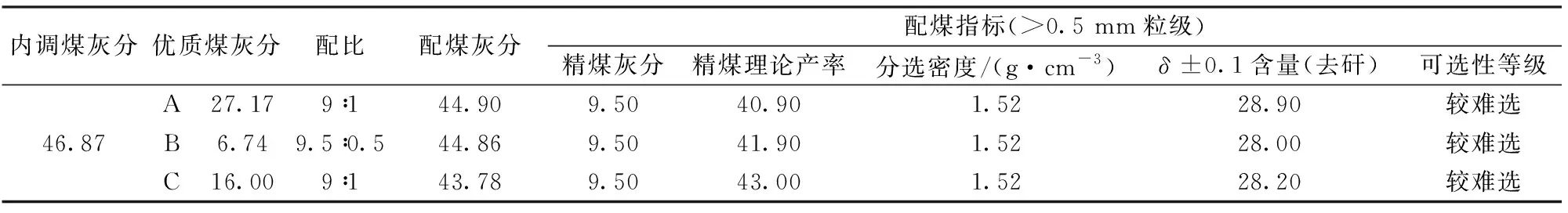

由于内调煤的可选性已从中等可选变为难选,加之配煤设备陈旧落后,严重影响配煤均质化。为此,外购内灰低、易选的优质煤,与内调煤掺配入选,以改变入选原煤的可选性等级。在对多种原煤煤质对比分析的基础上,选择易选的A、B、C三种优质煤(煤种为1/3焦煤、G值≥70、硫含量≤0.80%),与内调煤掺配后洗选。三种优质煤的煤质指标见表1,配煤的可选性指标见表2。

表1 优质煤的煤质指标

表2 配煤的煤质指标

注:配比为内调煤与外购煤的质量比。

由表2可知:将优质煤与内调煤掺配时,精煤理论产率增加到40%以上,分选密度提高了0.02 g/cm3,δ±0.1含量降到28.20%左右,原煤可选性得到改善,由难选转为较难选。

1.1.2 优化相关的配煤设施

为了实现原煤处理系统给煤均质均量,一是为给煤机加装倒闸控制箱,使一台控制箱控制两台给煤机,从而保证配煤的精确性和均一性,同时能够节约技改成本;二是在原煤仓的给煤漏斗、给煤机梭板上斜面及两个侧面铺设高分子材料和铸石,以降低仓壁阻力,防止相关设施被堵塞;三是在带式输送机机头落煤溜槽处加装防堵装置,防止机头处积煤影响配煤效果;四是在优质煤受煤坑和给煤刮板输送机上方分别增加监控设施,以保证给煤的均匀性;五是当优质煤数量不足时,以小河嘴的原煤作为“引子煤”,与金刚、斌郎的原煤掺配。

此外,为了如实反映外购煤的质量,建立了一套基于煤坝收煤的管理运行模式,以保证供需双方的共同利益。

1.2 优化粗煤泥分选工艺

重介质悬浮液的粘度直接影响重介质旋流器的分选下限,当重介质悬浮液粘度高时,重介质旋流器的分选下限高,不利于细粒级的分选。目前,控制重介质悬浮液粘度的方法就是分流,即将部分合格介质分流到稀介质内,再通过磁选机回收[4]。但当重介质悬浮液内煤泥特别多时,将分流量打到最大仍不能使其粘度降到合理范围,这不但影响重介质旋流器的分选精度,而且导致磁选机的工作负荷增加,生产系统介耗偏高[5]。

为此,结合现场实际情况,将粗煤泥从重介分选系统分离出来,并采用干扰床分选机(TBS)分选(图1)。原煤采用筛孔尺寸为1 mm的脱泥筛脱泥,筛下水经圆锥斜板沉淀池、分级旋流器预脱泥后,分级旋流器底流(主导粒级为1~0.25 mm)进入TBS分选,TBS精矿经弧形筛脱泥后进入精煤磁选尾矿桶,采用浓缩旋流器组、三质体电磁振动筛、煤泥离心机脱水、脱泥;TBS尾矿进入矸石(中煤)磁选尾矿桶[6]。

图1 优化后的粗煤泥分选原则流程

优化后的粗煤泥分选工艺有6道脱泥工序,即TBS分选前的2道和分选后的4道,能够保证精煤质量[7]。在粗煤泥分选中,将TBS的固定溢流堰改为可调溢流堰,使其可以适应煤质多变的原煤,特别是可选性为难选的原煤。

1.3 优化介质添加系统

介质添加系统是重介选煤中的一个重要系统,设计的合理性对选煤厂能否经济运行至关重要[8]。石板选煤厂设计介耗为2 kg/t(以原煤计算),投产初期介耗高达3 kg/t。这与介质添加系统经常堵塞,影响重介质的稳定性,浓介系统存在“冒、跑、滴、漏”等有关。

在投产初期,石板选煤厂与绝大多数重介选煤厂一样,采用单梁电抓斗将介质库内的加重质加入风力搅拌桶,经过充分搅拌的重介质通过渣浆泵进入合介桶。在实际工作过程中,由于单梁电抓斗故障频发,不得不经常采用铲车添加加重质,导致其浪费较多;此外,由于加重质中含有石块等大块杂物,且加重质在水中沉降速度更快,经常堵塞风管和渣浆泵;排除故障时不但费时费力,而且造成加重质大量流失,进而影响重介质悬浮液密度的稳定性[9]。

为了降低管理介耗,提高重介质悬浮液密度的稳定性,将重介质添加方式改为“地坑”式(图2)。该添加方式采用液下泵代替渣浆泵,无需单梁电抓斗;通过篦子滤掉加重质中的石块等大块杂物,能够减少风管和液下泵的堵塞频率;液下泵运行后维护工作量少,且方便工人处理故障,能够降低工人的劳动强度;地坑底部坡度为18°,方便清理杂物,能够避免液下泵被堵塞[10]。“地坑”式重介质添加系统投入运行后,生产系统的“跑、冒、滴、漏”现象得到遏制,为稳定重介质悬浮液密度起到关键作用,也为重介质旋流器的高效分选创造了条件,重介系统的介耗降低[11]。

图2 “地坑”式重介质添加系统结构

添加加重介时,操作工采用冲水软管冲击堆放在篦子前的加重质,使其与循环水混合,形成高浓度的固液混合物(浓介质),通过篦子滤掉浓介质中的石块等杂物;去除杂物的浓介质自流进入地坑,在风力作用下进一步混合;在液下泵的作用下,地坑内的浓介质通过耐磨管被打到合介桶,重介质添加完成。

1.4 优化煤泥水处理系统

石板选煤厂扩能改造后,原煤入选量增加,加之TBS投入运行,生产系统煤泥水量增加了250 m3/h,实际在1 300 m3/h以上。浓缩池、沉淀塔并联运行的方式明显不能满足煤泥水处理的需要,煤泥水沉降距离较短,部分煤泥来不及沉降就随溢流进入循环水池;此外,浓缩池底流间断性的排放,导致循环水浓度偏高且不稳定,并不时出现“黑水”。由于循环水浓度高,其中的细泥不断积累,导致设备分选密度不稳定,精矿泡沫发粘,精煤灰分变高,煤泥分选效果变差。为此,在多次研究的基础上,对煤泥水处理系统进行优化。

1.4.1 优化运行方式

将浓缩池、沉淀塔的运行方式由并联改为串联,即煤泥水(浮选尾矿、中煤/矸石浓缩旋流器组的溢流和高频筛的筛下水)在浓缩池经过第一次浓缩、澄清后,其底流被泵送到沉淀塔,在其中进行第二次浓缩与澄清,沉淀塔底流采用压滤机回收,两者的溢流作为循环水。

2013年3月按照串联要求搭接煤泥水处理系统管道,并将浓缩池底流泵更换为100ZJ-I-B42渣浆泵。通过生产调试后,浓缩池的底流浓度在120 g/L左右,自由沉降区的高度增加,池内没有积煤,且浓缩池的清水层高度增加,沉淀塔的底流浓度在500 g/L以上,煤泥实现回收正常。优化后的煤泥水处理系统结构如图3所示。

1.4.2 优化循环水消泡方法

循环水的消泡效果不佳一直是制约选煤厂正常生产的难题,为了提高循环水质量,减少泡沫对选煤效果的影响,在借鉴其他选煤厂消泡经验的基础上,对原消泡方法进行优化。一是在浓缩池溢流堰内侧300 mm处安装一圈由废旧胶带组成的高度500 mm围堰,将泡沫围在堰内,使其不随溢流进入循环水池;二是在循环水管道上另接一根管道,并将其引到浓缩池入料管旁,利用高差将沉淀塔的溢流通过胶管小孔喷洒在泡沫表层,用于破坏池内泡沫结构。在不增加生产系统清水量和能耗的情况下,浓缩池的泡沫层被消除,能够有效防止泡沫夹带的高灰物进入循环水[12]。

图3 优化后的煤泥水处理系统结构

此后,循环水浓度小于0.50 g/L,实现了清水选煤,为脱泥、脱介、粗煤泥降灰、浮选稀释水添加奠定了基础,重介系统介耗降低,精煤产率提高;选煤清水使用点被重新规范,清水消耗降低。

1.5 优化浮选生产系统

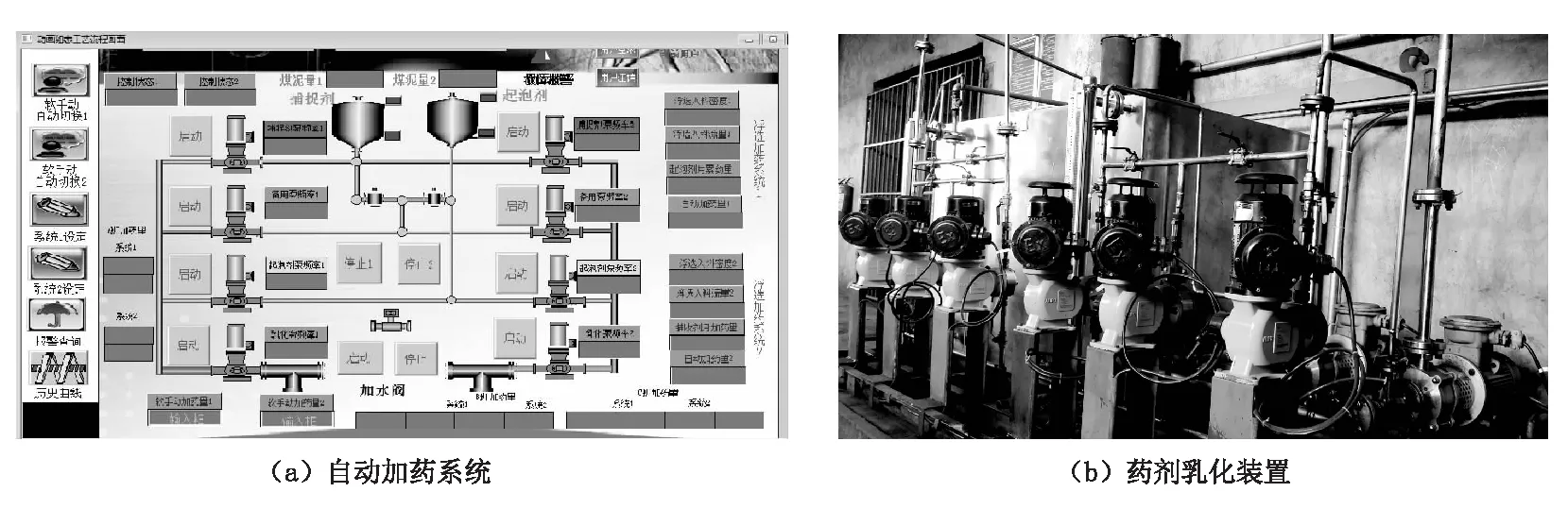

柴油对难浮煤泥的选择性较差,且用量偏高。为了提高浮选效果,降低药剂消耗,对捕收剂的种类和添加方式进行研究。一是基于对国内外捕收剂及其应用效果分析,采用MJ-9#作为内调煤的捕收剂;二是安装两台FJR120浮选剂自动加药系统,将药剂添加方式由人工手动添加改为系统自动乳化及添加,在药剂乳化后内调煤的浮选效果进一步提高。自动加药系统与药剂乳化装置如图4所示。

图4 自动加药系统与药剂乳化装置

1.6 优化重介质旋流器结构参数

石板选煤厂选用1300/920三产品重介质旋流器后,对原结构参数进行了优化。其精煤中心管标准直径有380、390、400 mm三种,中煤中心管的标准直径有370、385、400 mm三种,矸石底流口的标准直径有245、265、285 mm三种,为选择适合内调煤煤质特点的结构参数,经过近一年的探索,在保证精煤数质量和中煤、矸石质量的前提下,确定的最佳结构参数为精煤中心管直径390 mm、中煤中心管直径400 mm、矸石底流口直径265 mm。一年多的试运行表明:该结构参数下设备分选效果较好。

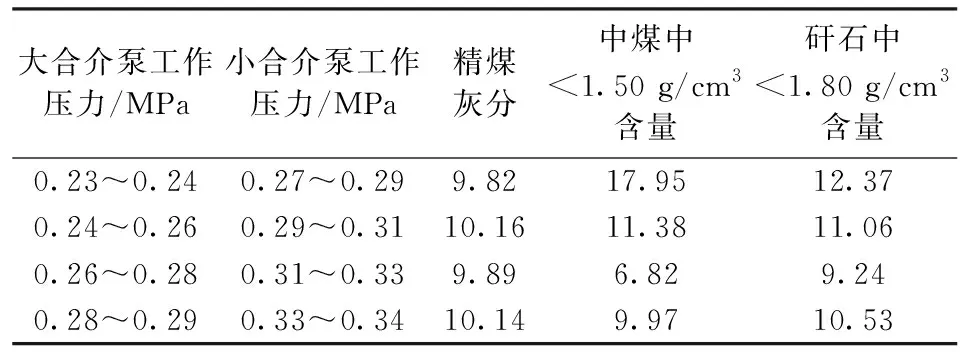

为了进一步提高重介质旋流器的工作压力,2013年5月将大合介泵的入料口直径由150 mm×220 mm缩为150 mm×200 mm。在直径缩小后,其流量不变,工作压力升高,离心力场作用增强,矸石带煤减少,分选效果提高。1300/920三产品重介质旋流器不同工作压力下的分选效果见表3。

表3 1300/920三产品重介质旋流器不同工作压力下的分选效果

由表3可知:大合介泵的工作压力在0.26~0.28 MPa之间,小合介泵的工作压力在0.31~0.33 MPa时,重介质旋流器的分选效果较好。

2 优化效果

通过生产系统优化前后的技术指标(表4)可知:优质煤与内调煤掺配后,原煤由难选变为较难选;粗精煤产率提高,重介质悬浮液稳定在较好水平,选煤数量效率由95%提高到98%以上,配煤的分选效果明显提高,总精煤产率增加。

表4 生产系统优化前后的技术指标

在生产系统优化后,经济效益提升明显,根据2016年的技术指标计算的经济效益见表5。

表5 2016年的经济效益计算结果

注:计算经济效益时已扣除优质煤采购成本和加工费。

3 结语

由于矿井的持续开采,煤炭赋存条件不断发生变化;加上机械化采煤方式的推广,难选煤数量越来越多。石板选煤厂通过不断的优化与创新,为难选煤的分选和难浮煤泥的浮选提供了强有力的保证。在对生产系统优化后,精煤产率和数量效率均得到提高,产品质量得到保证,生产成本和工人劳动强度均降低,企业经济效益显著,为企业的生存和发展奠定了基础。

参考文献:

[1] 赵良兴. 孟南庄选煤厂工艺制定及生产实践[J].洁净煤技术,2011,17(3):12-13.

[2] 孙华峰, 李宇新. 难选煤高效分选工艺及装备的研究[J]. 选煤技术, 2008(1):17-20.

[3] 吴式瑜,岳胜云. 选煤基础知识(第5版)[M].北京:煤炭工业出版社,2012.

[4] 陈 瑜,张瑞文,柳婷婷. 安泰选煤厂煤泥水系统优化浅析[J].煤炭工程,2014,46(1):70-72.

[5] 张明旭.选煤厂煤泥水处理[M].徐州:中国矿业大学出版社,2005:87-168.

[6] 赵永生. 三交河煤矿选煤厂粗煤泥处理工艺系统优化改造[J].煤炭加工与综合利用,2016(7):54-56.

[7] 郜 超. 界沟选煤厂煤泥水系统问题的探讨[J].煤炭加工与综合利用,2016(3):44-46.

[8] 严洁静. 粗煤泥分选工艺对选煤厂介耗的影响[J].山西焦煤科技,2012,36(9):30-32.

[9] 郑 州,雷改萍,郭雅利,等.镇城底矿选煤厂降低介耗的措施[J].煤炭加工与综合利用,2008 (5) :3-5.

[10] 许 强.塔山选煤厂介质添加工艺的改进[J].煤,2013,22(1):32.

[11] 宁建军. 重介选煤厂降低介耗的措施 [J].洁净煤技术,2013,19(3):30-33.

[12] 刘永康. 选煤厂耙式浓缩机消泡系统的设计与实践[J].山西焦煤科技,2006(9):45-46.