进气门早关液压可变气门机构运动特性

钟 兵,洪 伟,金兆辉,苏 岩,解方喜,张富伟

(1.吉林大学 汽车仿真与控制国家重点实验室,长春 130022;2.吉林大学 汽车工程学院,长春 130022;3.北京汽车动力总成有限公司 技术中心,北京 101100)

0 引 言

为了不损失动力性和满足排放法规的要求,进气增压、缸内直喷、小型化和降低转速成为当前车用汽油机主要采用的技术[1]。发动机小型化可以将发动机运行工况向较大负荷迁移,能够有效降低换气过程中的泵气损失,从而降低发动机的燃油消耗率[2,3]。直喷式汽油机(Gasoline direct injection engine,GDI)直接将燃油喷入缸内,可以在不同工况下同时对燃油喷射量和燃烧过程进行更为精确的控制,从而降低燃油消耗量、提高输出功率[4,5]。增压可以提高进气密度从而不破坏发动机全负荷性能。当发动机具有较高的增压压力时,上述技术可能会导致诸如爆震等不正常燃烧现象的发生[6-9]。推迟燃烧相位的确可以抑制爆震,但这是以牺牲燃烧效率为代价并会造成排气温度升高[10,11]。另一种方法是采用浓混合气燃烧,但同样是以牺牲经济性为基础的[12]。

在众多解决上述问题的方案中,诸如米勒和阿特金森等非传统内燃机循环成为有效的方式[13-15]。采用米勒和阿特金森循环可以降低发动机的有效压缩比,从而使发动机膨胀比大于压缩比,进而降低压缩冲程末期的缸内压力和温度,最终可以减小爆震趋势[16]。爆震得到抑制之后就可以进一步提高发动机的几何压缩比,从而使发动机获得较高的热效率。

实现上述循环需要愈发灵活的发动机气门系统,主要涉及凸轮轴相位、气门升程和开启持续期等参数可变的技术。可变气门驱动(Variable valve actuation,VVA)机构按照有无凸轮轴可分为有凸轮轴和无凸轮轴可变气门机构,其中有凸轮轴式分为升程可变、正时可变和开启持续时间可变及前者的组合;无凸轮轴式可变气门驱动机构又可以分为电磁式、电液式和气动式。20世纪末,国外学者对可变气门驱动进行了大量研究,电液式和电磁式可变气门机构取消了传动凸轮轴和摇臂等组件,通过高压油或电磁机构直接驱动气门,与有凸轮轴式可变气门机构相比具有更好的控制灵活性和更好的表现[16],但控制精度、重复性和噪声等问题依旧突出。而国内相关研究起步相对较晚,有凸轮轴式的液压可变气门机构更是鲜有见报。山东大学谢宗法[16]开发了SDFVVS可变气门系统及落座缓冲机构,其使用随凸轮轴同步转动的泄油控制机构实现气门升程和正时的可变。大连理工大学崔靖晨等[17]提出了双模式电液全可变气门驱动系统方案,该系统减少了供油器和电磁阀的数量,实现了制动和驱动模式所要求的气门运动过程。

本文提出了一种进气门早关液压可变气门机构,在供油和气门柱塞之间安装结构简单且成本低廉的直动式溢流阀,通过设定溢流阀的压力即可控制系统内的最高压力,实现气门升程和关闭时刻的连续可变。该系统可以最大限度地降低改装成本和机构的复杂程度。最后,通过试验探究了不同溢流阀设定压力和倒拖转速下的气门运动特性,由于气门动作一致性严重影响发动机的进气量及其后期燃烧的循环变动,因此本文还对气门动作偏差进行了分析评价。

1 机构原理和试验装置

1.1 机构原理和运动学方程

图1为所开发机构整体布置示意图。该机构由低压系统、高压系统和温度控制系统组成,其中高压系统由挺柱活塞腔、气门活塞腔、溢流阀和缓冲机构等组成。低压系统作为恒定压力源,负责为高压系统补油;凸轮转动推动挺柱和挺柱活塞向上运动,此时挺柱活塞腔逐渐建立高压,高低压单向阀关闭,进而推动气门活塞开启,若此时系统压力高于溢流阀设定压力,溢流阀开启出现介质外泄,从而控制气门最大升程,通过控制其设定压力即可实现升程连续可变;凸轮转过尖角后系统压力降低气门逐渐回落,回落后期落座缓冲机构为气门落座提供液压制动,实现平稳落座;温度控制系统负责液压油温度的恒定控制。

气门动作过程中,液压油温度和供油压力会对气门运动特性产生重要影响。温度变化使液体内聚力发生变化,因此液体的黏度对温度变化十分敏感:温度升高,黏度下降[18]。黏度随温度发生改变时会造成压力损失和泄漏量的改变。气门不发生动作时,由于泄露的存在,低压系统提供恒定压力的油液,因此高压系统初始压力为供油压力,供油压力作用于气门活塞端相当于改变了气门预紧力,预紧力的改变会严重影响气门的启闭特性。

图1 机构示意图Fig.1 Schematic diagram of mechanism

图2为机构运动学模型。根据气门活塞受力情况,对其应用动量方程可得下式:

(1)

式中:m2为气门活塞组件当量质量,kg;h2为气门升程,m;P2为气门活塞顶端所受压力,Pa;A2为气门活塞顶面积,m2;g为重力加速度=9.81 m/s2;F20为气门弹簧预紧力;k2为气门弹簧刚度,N/m;Fr2为气门柱塞所受摩擦力,N;c为气门组件运动阻尼系数,N·m/s。

图2 机构运动学模型Fig.2 Kinematic model of mechanism

气门组件重力和所受摩擦力与其所受的液压力相比较小,可忽略不计,则:

(2)

挺柱活塞腔的流量连续性方程为:

(3)

式中:A1为挺柱活塞顶面面积,m2;Q1为流向气门活塞腔的流量,L/min;Qout为溢流阀溢流量,L/min;c1为挺柱活塞泄露系数,m3/Pa·s;P1为挺柱活塞腔压力,Pa;β为流体压缩系数,1/Pa;V1为挺柱活塞强瞬时体积,m3。

气门活塞腔的流量连续性方程为:

(4)

式中:Q2为气门活塞腔流量,L/min;c2为气门活塞泄露系数,m3/Pa·s;P2为气门活塞腔压力,Pa;V2为挺柱活塞腔瞬时体积,m3,V2的计算公式如下:

(5)

管道压力存在沿程阻力损失和局部阻力损失:

ΔP=P1-P2=ΔPλ+ΔPξ=

(6)

式中:ΔP为管道流动压力损失,Pa;ΔPλ为管道流动沿程阻力损失,Pa;ΔPξ为管道流动局部阻力损失,Pa;λ为沿程阻力系数;ξ为局部阻力系数;l为管道长度,m;d为管道直径,m;ρ为液压介质密度,kg/m3;vp为管道内液体流动速度,m/s。

计算获得此管道中流动的雷诺数近似值为:

(7)

由此可判定液压油在管道中的流动为湍流,当3000 λ=0.3164Re-0.25 (8) 联立式(2)~(6)可得如下方程组: 选用F416单缸汽油机作为改装样机(仅改装进气门),选用长春第一光学有限公司生产的WYCH21A3型光电信号编码器采集曲轴转角信号,其分辨率为0.25oCA;采用上海江晶翔电子有限公司的KDW-25-V1测量气门升程,其量程为0~25 mm,精度为0.01 mm;使用北京瑞博华RBH8362高速数据采集卡记录曲轴转角和气门升程,采样频率为50 000 Hz。改装样机原机参数和相关设备如表1和表2所示。 表1 改装样机参数Table 1 Modified prototype parameters 表2 试验设备参数Table 2 Test equipments parameters 试验过程中,供油压力为0.5 MPa,控制倒拖转速一定,通过改变直动式溢流阀的设定压力控制机构工作过程中的最高压力,从而实现升程和气门关闭时刻的连续变化,使用RBH8362高速数据采集卡记录气门升程和曲轴转角,采集数据并进行后处理,即可研究不同转速和溢流阀设定压力下液压可变气门机构的运动特性,并进行气门动作偏差分析。具体试验方法如表3所示。 表3 具体试验方法Table 3 Specific test methods 下文中的0oCA为进气上止点,即排气上止点。 控制液压站的供油压力和液压油温度分别为0.5 MPa和(30±1)oC并保持其恒定,改变溢流阀的设定压力,探究气门的运动特性,1000 r/min时的气门运动特性如图3所示。 图3 1000 r/min时不同设定压力的气门运动特性Fig.3 Valve movement characteristics under different set pressure with 1000 r/min 保持供油压力、油液温度和发动机转速不变,气门所能获得的最大升程、最大升程所对应的曲轴转角和气门关闭时刻只与设定压力有关,呈现随着设定压力的增大而逐渐增大的趋势。因此当发动机转速固定,控制其他条件不变,只需通过设定溢流阀压力即可获得不同的气门升程曲线,实现升程由0到最大升程的连续可变。控制溢流阀设定压力是本机构实现升程可变的重要控制手段。不同的溢流阀设定压力可以控制系统工作时的最高压力,设定压力越高,气门升程越大;气门升程越大气门落座所需的时间也就越长,因此随着设定压力的增大,气门落座时刻逐渐滞后。不同设定压力下气门开启角度差异较小,其均值为-15oCA ATDC,与原机-40oCA ATDC相比推迟了25oCA。 使用与2.1节相同的控制方法,改变发动机倒拖转速,获得不同转速下的气门运动相关参数如图3所示。 图4 不同转速和设定压力下的气门运动特性Fig.4 Valve movement characteristics under different set pressure and speed 图4给出了不同转速和设定压力下的气门最大升程、最大升程对应的曲轴转角、气门开启时刻和关闭时刻的变化过程。 由于同一转速、不同设定压力下气门开启时刻差异不明显,因此取其平均值用于探究不同转速下气门开启时刻的变化趋势。由图4可知:随着设定压力的增大,气门最大升程、最大升程对应的曲轴转角和气门关闭时刻是逐渐增大的;保持设定压力不变,随着倒拖转速的升高,气门能够获得的最大升程逐渐变大,并且在较高的设定压力(4.5 MPa)时上述增大趋势减缓。设定压力为2.5 MPa时,2000和1000 r/min两转速之间的气门最大升程之差为1.3 mm;而设定压力为4.5 MPa时,两者之差仅为0.6 mm;同一倒拖转速,不同设定压力下气门开启时刻基本保持不变,转速分别为1000和1500 r/min时,气门开启时刻相差不大,转速继续升高气门开启时刻逐渐滞后。出现上述现象的原因主要可以归结为以下几个方面:①随着设定压力的逐渐增大,系统内所能达到的最高压力是逐渐增大的,因此最大升程随着设定压力的增大而增大。②随着倒拖转速的升高,气门动作一次所需的时间减少,由于溢流阀从达到开启压力到开启溢流需要一定的响应时间并且是一个定值,因此转速越高溢流阀实际开启持续时间是相应减小的,液压油溢流量也随之减小,系统内增多的工质作用于气门端柱塞,所以随着转速的升高,相同设定压力下气门的最大升程是逐渐增大的。设定压力为4.5 MPa时,高于气门获得最大升程所需压力,但是由于高速运动的系统内存在液压波动,所以溢流阀的泄漏量完全是由于液压波动造成的;转速升高液压波动峰值压力增大使得泄漏量增大,但由于溢流阀开启时间较短加之随转速升高而减小的溢流阀实际开启持续时间,所以高设定压力(4.5 MPa)时,升程增幅随转速增大出现减小的趋势。由于系统从开始建立压力到气门开启所需压力需要一定的时间,相同时间内转速越高转过的曲轴转角也越多,因此开启时刻曲轴转角随转速的增大而增大。③在气门最大升程随转速增大而增大的过程中,机构运动件存在的惯性可能也起着一定的作用。为了判断这种现象是否是由惯性造成的,将溢流阀拆除后探究发动机单一因素对气门升程的影响,结果如图5所示。 图5 不同转速下无溢流阀气门最大升程Fig.5 Maximum lift under different speeds without relief valve 2000和1000 r/min两转速间的最大升程之差仅为0.1 mm。二者之差与设定压力为4.5 MPa时的升程之差(0.6 mm)相差较大,可见机构惯性对升程增大的贡献量微乎其微,其主要是由于溢流阀实际开启持续时间随转速升高而减小所导致的。 试验过程中,连续采集100个循环,对气门最大升程、气门开启时刻和关闭时刻的一致性进行研究。100个循环的发动机升程曲线如图6所示。 图6 100个循环的气门升程曲线Fig.6 Valve lift curves of 100 cycles 图7为上述测量条件下,100个工作循环气门最大升程的测量值,由图7可知:它们是离散的数值分布状态,采用极大似然估计法利用式(1)(2)获得其估计均值、估计方差和估计均方差,结果如表4所示。 (1) (2) 图7 100个工作循环最大气门升程测量值Fig.7 Maximum measured valve lifts of 100 cycles 表4 相关参数估计值Table 4 Estimated values of correlation parameters 在显著水平α=0.05下检验假设: H0=x~N(μ,σ2)=N(6.883,0.000827) 对气门开启时刻和气门关闭时刻分别进行χ2检验,χ2值和查表所得值如表5所示,其结果均符合正态分布,说明相关参数值为估计均值且其偏差值为各自的估计均方差,具有较小的差异,气门动作具有较好的一致性。 表5 相关参数χ2值和查表值Table 5 Chi-square and lookup values of correlation parameters 实际液体是有黏性的,所以流动时黏性阻力要损耗一定的能量,这种能量损耗表现为压力损失。损耗的能量转变为热量,使液压系统温度升高,甚至性能变差。因此有必要对液压油温度进行恒温控制并研究其对气门运动特性的影响。倒拖转速为1000 r/min,供油压力0.5 MPa,溢流阀设定压力为4.5 MPa,改变液压油温度分别为14、18、22、26、30oC,研究油温对气门运动特性的影响规律。试验结果如图8所示。 图8 不同油温下的气门升程曲线Fig.8 Valve lift curves under different hydraulic oil temperature 气门运动的最大升程和最大升程对应的曲轴转角具有一致的变化趋势,均随着液压油温度的升高而逐渐降低。气门开启时刻保持不变,气门关闭时刻随着温度液压油温度的升高而逐渐降低。温度从14 ℃升高到30℃,气门最大升程降低幅度为0.4 mm;最大升程对应的曲轴转角由128.5oCA ATDC提前到117.5oCA ATDC,变化幅度为11oCA;气门关闭时刻和最大升程对应的曲轴转角具有相同的变化幅度,都为11oCA。液压油温度升高,液压油的黏度降低,随之降低的黏性阻力损失,减小的液压油黏度使得机构整体泄漏量增多,在此过程中泄露起着主导作用,最终温度升高后气门最大升程降低。 (1)同一转速下,气门所能获得的最大升程、最大升程所对应的曲轴转角和气门关闭时刻只与设定压力有关,呈现随设定压力增大而逐渐增大的趋势。不同设定压力下气门开启角度差异较小且随着转速的升高而逐渐滞后,转速为1000 r/min时,其均值为-15oCA ATDC,与原机(-40oCA ATDC)相比推迟了25oCA。 (2)保持设定压力不变,随着倒拖转速的升高气门能够获得的最大升程逐渐变大,并且在高设定压力(4.5 MPa)时上述增大趋势减缓。机构惯性的对升程增大的贡献量微乎其微。 (3)气门最大升程、气门开启时刻和气门关闭时刻的χ2检验结果说明其均符合正态分布,相关参数值为估计均值且其偏差值为各自的估计均方差,具有较小的差异,气门动作具有较好的一致性。随着液压油温度的升高,气门最大升程逐渐降低,关闭时刻逐渐提前。 参考文献: [1] Gottschalk W, Lezius U, Mathusall L. Investigations on the potential of a variable miller cycle for SI knock control[C]∥SAE Paper,2013-01-1122. [2] Fontana G, Galloni E. Variable valve timing for fuel economy improvement in a small spark-ignition engine[J]. Applied Energy,2009,86(1):96-105. [3] Zhong B, Hong W, Xie F X. Effect of initial start conditions on combustion and rotation characteristics of first firing cycle during direct-start process for a GDI engine[J]. Applied Thermal Engineering,2017,127:116-126. [4] Heeje S, Kyeong L, Seungmok C. Effects of engine operating parameters on morphology of particulates from a gasoline direct injection (GDI) engine[C]∥SAE Paper,2013-01-2574. [5] Liang Bin, Ge Yun-shan, Tan Jian-wei,et al. Comparison of PM emissions from a gasoline direct injected (GDI) vehicle and a port fuel injected (PFI) vehicle measured by electrical low pressure impactor (ELPI) with two fuels: gasoline and M15 methanol gasoline[J]. Journal of Aerosol Science,2013,57(5):22-31. [6] Amman H, Alger T, Mehta D. The effect of EGR on low-speed pre-ignition in boosted SI engines[C]∥SAE Paper,2011-01-0339. [7] Zhen Xu-dong,Wang Yang,Xu Shuai-qing, et al. The engine knock analysis—an overview[J]. Applied Energy,2012,92:628-36. [8] Hudson C,Gao X,Stone R. Knock measurement for fuel evaluation in spark ignition engines[J]. Fuel,2001,80(3):395-407. [9] Galloni E, Fontana G, Staccone S. Numerical and experimental characterization of knock occurrence in a turbo-charged spark-ignition engine[J]. Energy Conversion and Management,2014,85:417-424. [10] Galloni E. Dynamic knock detection and quantification in a spark ignition engine by means of a pressure based method[J]. Energy Conversion and Management,2012,64:256-262. [11] Shojaeefard M H, Tahani M, Etghani M M, et al. Cooled EGR for a turbo charged SI engine to reduce knocking and fuel consumption[J]. Int J Automot Eng,2013,3(3):481-488. [12] Grandin B, Ångström H. Replacing fuel enrichment in a turbo charged SI engine: lean burn or cooled EGR[C]∥SAE Paper,1999-01-3505. [13] Mikalsen R, Wang Y D, Roskilly A P. A comparison of Miller and Otto cycle natural gas engines for small scale CHP applications[J]. Applied Energy,2009,86(6):922-927. [14] Zhao Jin-xing,Xu Min. Fuel economy optimization of an Atkinson cycle engine using genetic algorithm[J]. Applied Energy,2013,105:335-348. [15] Zhao Jin-xing, Xu Min, Li Mian, et al. Design and optimization of an Atkinson cycle engine with the artificial neural network method[J]. Applied Energy,2012,92(C):492-502. [16] 谢宗法. 基于配气凸轮驱动的全可变液压气门机构的研究[D].济南:山东大学机械工程学院,2011. Xie Zong-fa. Study on fully variable hydraulic valve system drived by valve-train cam[D]. Ji′nan:College of Mechinical Engineering,Shandong University,2011. [17] 崔靖晨,隆武强,田江平,等. 双模式电液全可变气门驱动系统的可控性研究[J]. 内燃机工程,2014,35(2):36-41. Cui Jing-chen,Long Wu-qiang,Tian Jiang-ping,et al. Investigation on controllability of dual-mode fully variable valve eletro-hydraulic actuation system[J]. Chinese Internal Combustion Engineering,2014,35(2):36-41. [18] 王积伟. 液压与气压传动[M]. 北京:机械工业出版社,2013.1.2 试验设备

1.3 试验方法

2 试验结果及分析

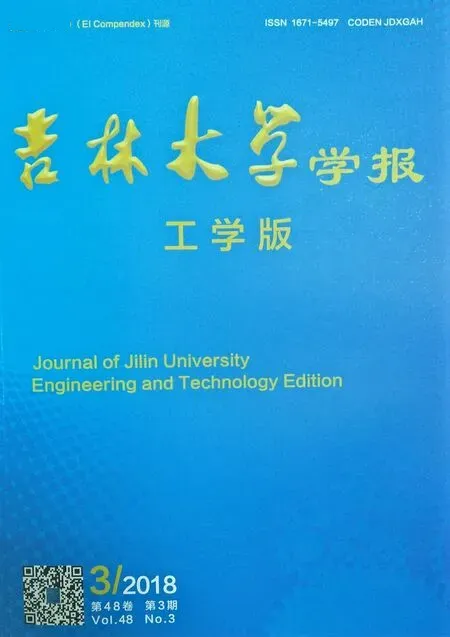

2.1 不同溢流阀设定压力的气门运动特性

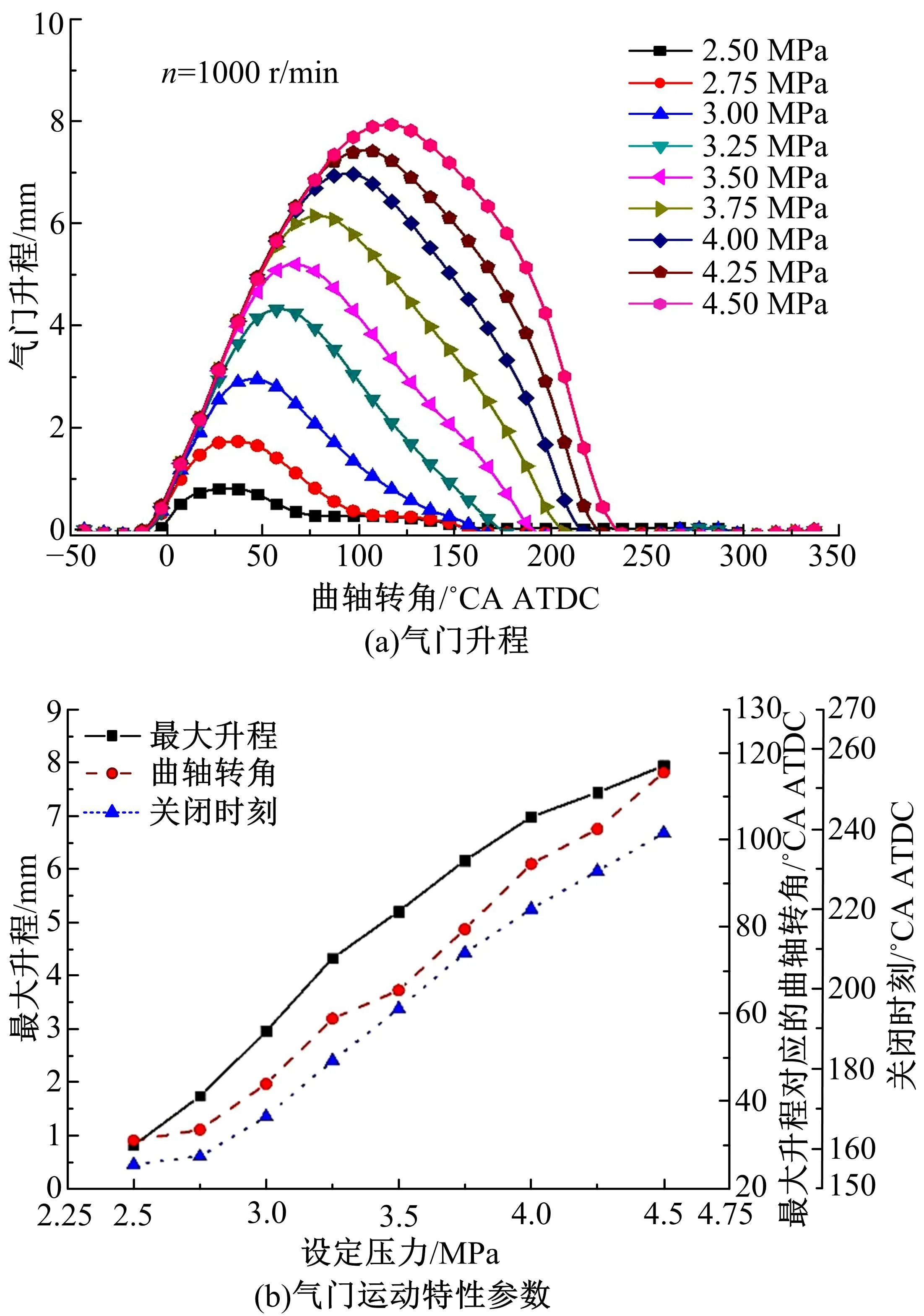

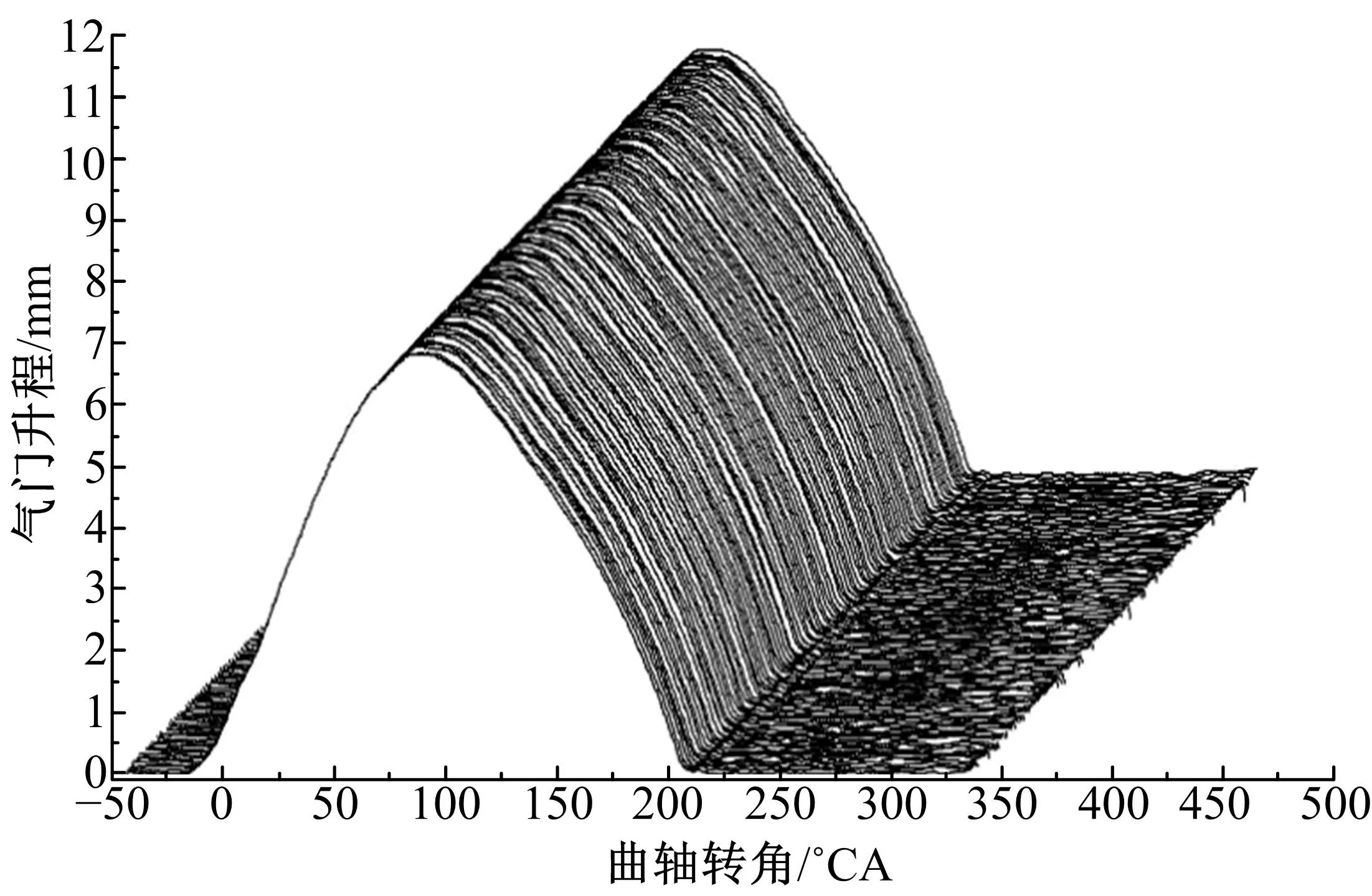

2.2 不同倒拖转速的气门运动特性

2.3 气门动作偏差分析

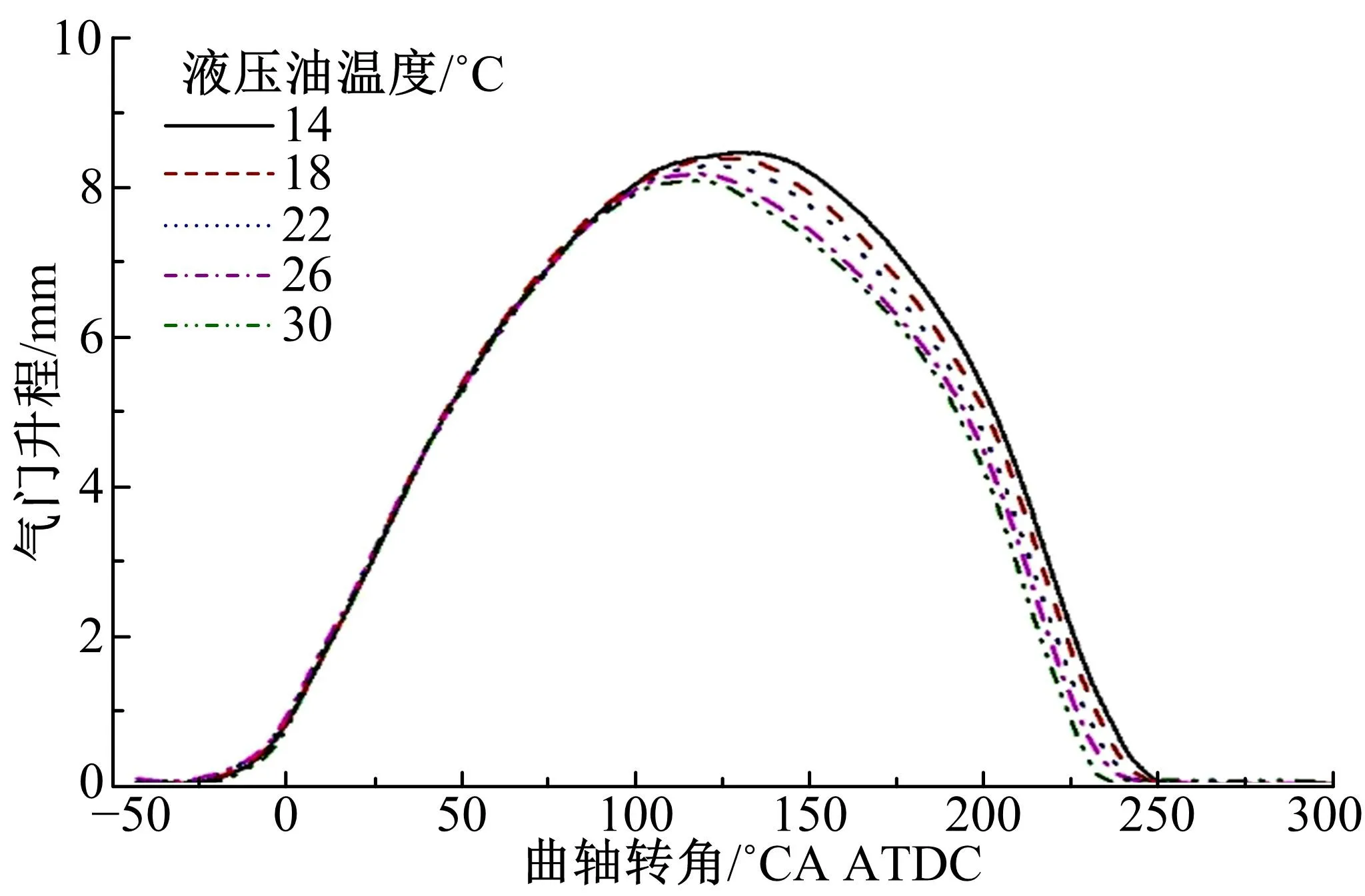

3 结 论