盐酸解析工序中氯化钙流失的探究与分析

程利锋,周红燕

(新疆石河子开发区天业化工有限责任公司,新疆 石河子 832000)

电石法聚氯乙烯生产中,氯乙烯合成工序中稀盐酸深度解析技术不但解决了盐酸销售困难的问题,还解决了PVC装置酸系统平衡问题,解析过程中产生的氯化氢气体作为氯乙烯生产的原料,既节约了生产成本,又减小了环境压力。新疆天业集团天业化工有限责任公司盐酸解析装置自2014年以来,停车次数增多,停车检修时发现因为氯化钙流失,造成各关键设备及设施积累了大量沉淀物质。为了保证解析装置的正常运行,企业通过一系列的工艺技术改造,对氯化钙的工艺控制取得了良好的效果。

1 盐酸深度解析的原理

浓盐酸进行常规解析时,氯化氢气体并不会完全析出,而是脱析到质量分数20%~24%后,氯化氢与水的二元体系达到气液相平衡,并且保持不变。此时,通过添加特殊助剂-氯化钙,按照一定比列混合,降低了稀盐酸的共沸点,打破了水与氯化氢的二元相平衡,此时继续加热就能解析出大量的氯化氢气体,从而得到质量分数小于2%的含汞废水。在此过程中,特殊助剂-氯化钙的用量极为关键,也是控制整个工序正常运行的关键指标之一。

2 盐酸深度解析的工艺流程

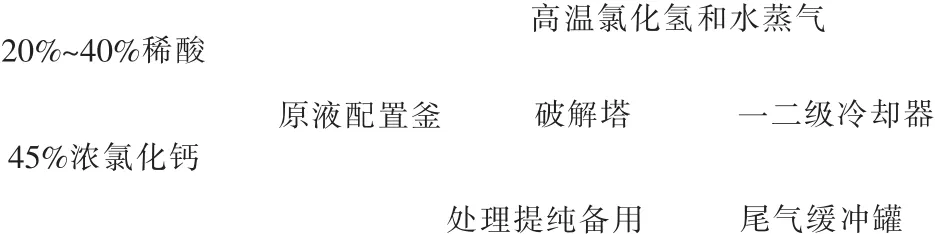

来自常规解析浓度为20%~24%稀酸与已配置好的浓度为45%左右的浓氯化钙溶液按照1∶2~1∶3的比例混合后进入原液配置釜,在原液配置釜中充分混合后,由泵输送至破解塔上部进入破解塔,与来自再沸器的高温氯化氢和水蒸气在塔内逆流传热,在塔顶得到含饱和水蒸气的氯化氢气体,含饱和水蒸气的氯化氢气体再经过一、二级冷却器冷却除水和尾气缓冲罐后得到纯度≥98%的氯化氢气体,由管道送出界区,冷却器底部产生的冷凝酸回流至原液配置釜。在破解塔底得到含微量HCl的稀氯化钙溶液通过气动阀调节进入闪蒸罐,通过压力骤变释放出饱和水蒸气,为使氯化钙溶液的浓度满足工艺需要,再用闪蒸再沸器进一步加热提浓得到浓氯化钙溶液,通过气动阀调节进入溢流罐循环使用。由闪蒸罐蒸发出的水蒸气经过冷却器冷却后得到浓度≤2%的稀酸溶液,后再通过废水泵送合成水洗塔循环使用,常规盐酸解析工艺流程框图见图1。

图1 常规盐酸解析工艺流程框图

3 深度解析系统中氯化钙流失的探究与分析

3.1 盐酸深度解析系统中氯化钙流失的原因分析

使用电石法工艺生产PVC过程中产生的副产盐酸大多含有SO,随着系统的运行,在受热蒸发表面上,水受热成为水蒸气,混合液中溶解的CaSO4会不断析出,一部分主要沉积在再沸器受热表面上,一部分随着氯化钙溶液流到其他地方[1]。整个系统中造成氯化钙流失的主要原因是因为随着固体CaSO4的增加,在系统各个部分析出,沉积在设备及管路底部,严重影响装置的正常运行。该公司按照国家控制标准SO含量≤3×10-4,与氯化钙混合后生产CaSO4。100℃时,CaSO4在水中溶解度为0.162~0.2 g/L,随着盐酸水分的不断蒸发,SO在混合液中的浓度不断增加累积,当超过溶解度时,就会在系统中析出,形成固体难溶物CaSO4,温度越高越有利于生成CaSO4,尤其是在系统的受热面上,并且,随着运行时间的延长越积越多,堵塞设备管道,使得系统无法正常运行,被迫停车清理,增加生产成本。

3.2 固体CaSO4析出的影响

再沸器使用过程中出现蒸汽压力波动,再沸器气相出口温度波动的情况。蒸汽压力波动的主要原因是再沸器蒸汽出口疏水阀过小,造成蒸汽冷凝水不能及时排出,在再沸器壳程内积聚,进入再沸器的蒸汽与蒸汽冷凝水产生碰撞导致蒸汽压力波动,加剧CaSO4的析出,影响再沸器的使用寿命。

3.3 再沸器液相进口管的影响

再沸器液相进口管的管径也会影响系统运行。管径过小,虹吸量不够,氯化钙溶液浓度达到正常生产所需要的浓度,必须增加再沸器的蒸汽通量,升高再沸器的温度,温度越高,固体CaSO4越容易析出。

4 深度解析系统中氯化钙流失处理措施

在整个系统装置内,随着氯化钙的流失,也将产生大量CaSO4及其他无机盐,且浓度相对较大,并且不断在系统循环液中逐渐析出,主要以CaSO4的形式存在于设备与设施中,如管路上调节阀、再沸器受热面混合器等,且极易结垢,将部分管道及设备沉积、堵塞后,极难清理,最终影响整个系统的正常运行。

4.1 再沸器气相、液相管径的改造

为了防止再沸器蒸汽压力波动,将再沸器蒸汽气相出口管管径由原来的DN50改为DN80,原有的DN50的疏水阀改为DN80的疏水阀,及时将再沸器内的蒸汽冷凝水排出。为了降低再沸器气相出口温度,将原有再沸器DN80的液相进口管改为DN125,增大虹吸量,降低再沸器温度。

4.2 对混合前盐酸原液的处理

对进入深度解析系统的盐酸进行预处理,使盐酸中SO的含量在3×10-4以下。这样可以使盐酸中的SO含量达标并严格控制SO在装置中的残留与反应。解决的方法一般是在盐酸中加入一定量的氯化钡溶液,使混合前盐酸原液得到了预处理,防止氯化钙将盐酸中SO沉积。

4.3 加装氯化钙流量与温度控制系统

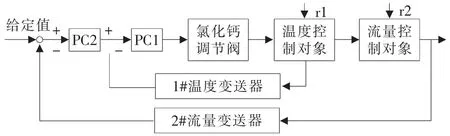

盐酸与氯化钙混合后生成CaSO4的过程中,温度越高,SO在混合液中的浓度越高,因此严格控制温度对氯化钙的流失控制至关重要,因此,加装了二次温度传感装置并采用双冗余控制,同时对氯化钙流量的控制采用串级的重要控制,整个系统加装流量报警、温度报警,以此来预防控制氯化钙的流失。氯化钙流量串级控制系统工艺流程及方块示意图见图2。

图2 氯化钙流量串级控制系统工艺流程及方块示意图

4.4 增加系统中氯化钙与硫酸钙检测频次

检测频次由每4小时检测1次,加至1~2小时1次,对于解析工序中的氯化钙与硫酸钙的控制也起到了一定的预防与严格监控的作用。

5 结语

该公司自进行工艺改造后,氯化钙使用量由原来的1 t/周,减少到0.5t/月。平均连续运行时间由原来的1个月延长至现在的5个月,在减轻工人劳动强度,而且降低了生产成本,保证了生产正常稳定的运行。

[1]常志东,乔宇阳.盐酸深度解析运行过程中影响装置运行周期的因素及改造.河北化工,2011,34(10):41-43.