PVC生产中的职业健康安全管控

朱健全,杨勇旺,李志进,孙娜娜

(新疆中泰化学阜康能源股份有限公司,新疆乌鲁木齐830009)

聚氯乙烯生产的工艺过程、设备设施以及物质特性容易造成聚氯乙烯生产事故,具有集中性和多发性等,因此,防范事故的发生是聚氯乙烯安全生产管理的重点,而危险、有害因素的辨识又是此项工作的基础。现代安全生产管理理论认为,危险因素是指能对人造成伤亡或对物造成突发性损害的因素。

1 危险、有害因素辨识的依据

聚氯乙烯生产中的有害因素是指能影响人的身体健康,导致疾病,或对物造成慢性损害的因素。通常情况下,二者并不加以区分而统称为危险、有害因素,主要指客观存在的危险、有害物质或能量超过一定限值的设备、设施和场所等。危险、有害因素辨识的依据有:

(1)按照《企业职工伤亡事故分类》对职工伤亡事故的分类方法,将企业工伤事故分为20类,分别为物体打击、车辆伤害、机械伤害、起重伤害、触电、淹溺、灼烫、火灾、高处坠落、锅炉爆炸、坍塌、透水、放炮、火药爆炸、瓦斯爆炸、容器爆炸、其他爆炸、中毒和窒息以及其他伤害等[1]。

(2)《常见危险化学品的分类及标志》,将常用的危险化学品分为爆炸品、压缩气体和液化气体、易燃液体、易燃固体(含自燃品)和遇湿易燃物品、有毒品、腐蚀品等8类[2]。另外,要依据《危险化学品名录》和《重大危险源辨识》所列出的危险化学品进行辨识[3]。

(3)参照职业病范围和职业病患者处理办法的规定,将危险、有害因素分为生产性粉尘、毒物、噪声与振动、高温、低温、辐射及其他有害因素等7 类[4]。

2 危险、有害因素辨识的方法(LEC法)

根据聚氯乙烯生产的特点,为了有序、方便地进行分析,防止遗漏,宜按物质、厂址、平面布局、建构筑物、生产工艺及设备、辅助生产设施(包括公用工程)、职业危害、安全管理方面,分别进行分析辨识,常用方法为危险性评价法即LEC法。对导致事故发生的直接原因、诱导原因进行重点分析。辨识过程应遵循科学性、系统性、全面性、预测性的原则。

危险性评价法(LEC法),具体如下。

(1)LEC 法风险评价公式:D=L×E×C

式中:D—危险(风险)等级;L—发生事故的可能性大小;E—人体暴露在危险环境中的损失后果:C—一旦发生事故会造成的损失后果。

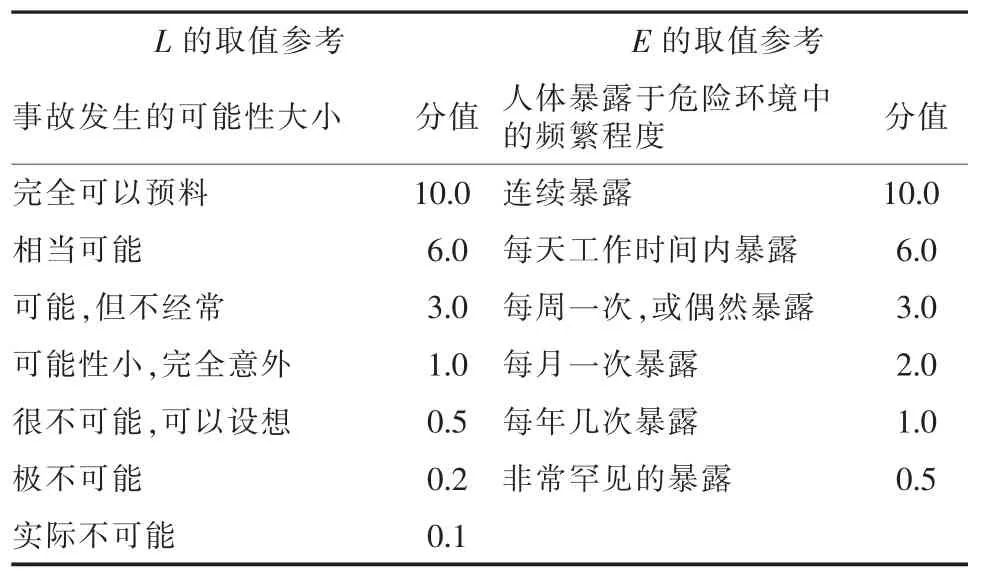

(2)L、E、C值的确定和危险等级D及风险等级说明分别见表1、表2和表3。

表1 L和E的取值参考

表2 C的取值参考和危害程度D的分类

表3 风险等级说明

3 聚氯乙烯生产的主要危险、有害因素辨识

聚氯乙烯生产中的危险、有害因素辨识主要由以下6个方面展开。

(1)原材料、中间产品、产品的危险有害因素的辨识

聚氯乙烯生产生产过程中,危险有害物质较多。例如,氯气、氢气、盐酸、烧碱、乙炔、氯乙烯等,应从物质的理化性质、稳定性与化学活性、危险特性、作用方式、急救措施、消防措施、泄漏应急措施、操作处置与贮存、个体防护、运输信息以及各危险物质存在的部位逐一进行辨识,在辩识过程中要特别针对易燃、易爆氢气和有毒氯气、氨、氯乙烯等重点辨识,依据《重大危险源辨识》标准辩识企业是否存在重大危险源以及存在的部位及方式。

(2)厂址、总平面布置、道路运输及建构筑物等方面的辨识

为了全面预测和控制风险,厂址、总平面布置、道路运输及建构筑物等方面的危险、有害因素的辨识应从厂址的工程地质、地形、自然灾害、周边环境、气象条件、交通运输、抢险救灾支持条件等方面进行分析。总平面布置的辨识与分析主要是功能分区布置、高温、有害物质、噪声、易燃、易爆、设施的布置、安全距离、风向等。例如:氯氢工序有可能发生“跑氯”事故的生产区域是否布置在盐水、蒸发工段的常年风向的下风向。建构筑物的辨识和分析主要是从建构筑物的结构、防火、防爆、朝向、采光、运输通道、开门等方面进行辨识。

(3)工艺、设备的危险、有害因素的辨识

根据聚氯乙烯的生产特点,工艺过程的危险、有害因素的分析宜按照生产单元来辨识。例如,以盐水电解、蒸发、分馏、聚合、干燥、包装等聚氯乙烯生产的最基本的生产过程为单元,对各单元危险、有害因素进行逐一辨识,这些生产单元的危险、有害因素已经归纳总结在许多手册、规范、规程和规定中,通过查阅这些文献均能得到。而对设备的辨识主要包括设备本身能否满足工艺要求,且是否有足够的强度;是否具备相应的安全附件或安全防护装置,且是否配套;设备是否具备指示性安全技术措施;是否具备紧急停车的装置;是否具备检修时不能自动运行、不能自动反向运转的安全装置;设备密封性能是否可靠等。

(4)辅助生产设施(包括公用工程)的危险、有害因素的辨识

聚氯乙烯生产的辅助生产设施主要是软水站、锅炉系统、电力系统,这些系统的危险、有害因素的辨识以软水站、锅炉水处理系统、锅炉燃烧系统、锅炉热力系统、锅炉压力循环系统、变配电系统(包括高压、整流系统)等生产单元逐一进行辨识,重点是设备及操作工艺条件。

(5)职业危害的辨识

聚氯乙烯生产中主要的职业危害为粉尘(破碎工序、干燥工序)、中毒(氯氢工序、氯乙烯工序、冷冻工序、聚合工序等)、噪声(机械噪声、空气动力噪声、电磁噪声)、振动、非电离辐射(电焊过程中)、高温(盐水工序、电解工序、蒸发工序、固碱工序等)、低温(液氯工序、冷冻等工序)等危害,应就其存在的部位、危害的方式和后果以及防范措施一一进行辨识。

(6)安全管理方面的危害辨识

应建立健全安全生产管理组织机构、安全生产管理制度,强化事故应急救援预案、特种作业人员培训、重大危险源管理制度、监控措施以及日常安全管理,对诸方面逐一辨识,防止遗漏。

4 建立聚氯乙烯生产相应的安全措施

目前中国聚氯乙烯生产以乙炔为原料者居多,其危险性比乙烯氧氯化工艺要大,安全工作的重点是防止乙炔、氯乙烯爆炸、中毒、粉尘、噪音和高温,安全措施主要有:

(1)有条件的企业可改间断聚合工艺为连续聚合,这样从单体生产到聚合完成均可连续化密闭作业,不但简化了氯乙烯中间贮存环节,也大大减少氯乙烯爆炸和氯乙烯中毒的机会。

(2)单体生产中,氯化氢中的游离氯可在转化器内与乙炔形成氯乙炔而引发燃烧爆炸,因此要严格控制原料气氯化氢中不得含有游离氯,含氧量也不得超过0.3%,定时采样分析氯化氢的质量外,最好装设在线分析仪表。

(3)氯乙烯气柜的允许使用容积是装载容积的20%~80%,氯乙烯贮槽(罐)装载容积不得超过85%,严禁超装。

(4)乙炔和氯化氢混合器的温度若已超过工艺规定10℃以上且仍有上升趋势时,应立即停送乙炔,以免爆炸,混合器应装设趋温报警器。

(5)提高转化率可降低后续的洗涤、蒸馏和放空尾气等系统中的未反应的乙炔含量。若转化率过低,可在系统中(含氧量已相对较高)形成乙炔的爆炸性混合物,故应降低转化器气体流速或更换催化剂。

(6)突然停电、停水造成聚合釜压力上升时,应立即启动紧急事故终止剂系统(中泰化学新上的ESD系统),没有紧急事故终止剂系统的企业要及时将釜内物料泄至出料槽,如必须大量放空时,要大范围紧急禁火和撤离人员,并派人监护和警戒。

(7)生产厂房、气柜、贮槽(罐)应装避雷装置;乙炔、氯乙烯管道应有防静电措施,仅为防静电的接地电阻值应小于100 Ω;单体和聚合岗位所用电器应符合0-1级场所防爆要求;动力、仪表、照明用电应有应急备用电源;自动控制系统的气动阀应由专用气源供气。

(8)检修人员进入转化器、釜、塔、槽、地沟、窨井等受限空间内进行清理或检修作业,必须事先进行隔断(加盲板或断开管线,不得用阀门进行隔断)、通氮气置换,然后用空气置换,确保作业环境气中可燃气(毒性气体)含量≤30×10-6、氧含量在19%≤O2≤21%,并须随时分析监测,派人监护。一旦有变化应立即撤出人员。完成作业后,开车之前应进行气密性试验,抽真空后方可进料。

(9)关于粉尘,主要采取除尘系统减少粉尘产生,同时操作人员佩戴防尘口罩,降低粉尘吸入;关于有毒气体,要限制有毒气体排放,在运行的设备和管线附近采取有效监测及时处理泄漏点,处理过程中佩戴空气呼吸器等防护用品;关于噪音,对于一些大型设备可用隔音板等材料进行防护,同时操作人员必须佩戴耳塞以降低噪音;关于高温,对厂房安装通风设备,定期监测工作环境温度,员工有一定休息时间,还应配备一些防暑的药品。

(10)加大员工培训力度,由车间安全管理人员对于危害因素辨识方法进行讲解和训练,使员工都能够掌握辨识方法。在作业前进行详细危害因素辨识并采取相应措施,以降低作业期间的危险性。

(11)日常作业时,组织负责人、监护人、作业人进行作业前的危害辨识,利用危害辨识方法将作业中可能出现的危害因素进行辨识并采取防范措施,将发生事故的可能性降到最低。

5 结语

通过危险、有害因素辨识,运行风险辨识方法建立与聚氯乙烯生产危害相对应的安全措施,保障了生产装置高效平稳的运行。

[1]GB 6441-86.企业职工伤亡事故分类(S).

[2]GB 13690-1992.常见危险化学品的分类及标志(S).

[3]GB 18218-2000.危险化学品名录(S).

[4]职业病范围和职业病患者处理办法的规定.四川政报,1988(2):28-30,27.