车体结构设计中焊缝布置的艺术

高晓霞,孙晖东,张 明,米莉艳,伊召锋

(唐山机车车辆有限公司 1.高级工程师 2.工程师 河北 唐山 063035)

在车体结构中,不可避免的存在应力集中区域和高应力区域。对于车体强度而言,母材的许用应力要远高于焊缝处的许用应力。因此,在结构设计中,连接焊缝要尽量避开应力集中区域和高应力区域[1][2]。本文通过以下三个案例论证了在结构变化不大的情况下,合理的焊缝位置能够保证车体强度要求。

1 某车体牵引梁处

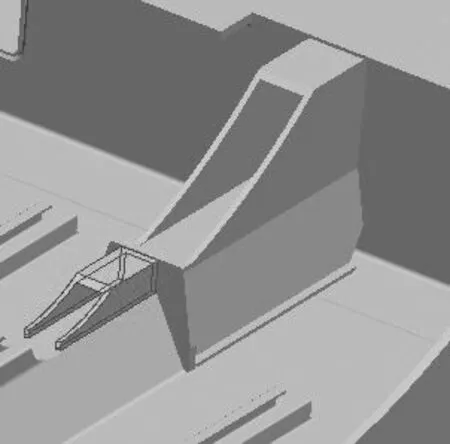

某车车体的牵引梁原结构如图1所示,图2为图1的局部放大图,点E 27试验时最大应力值为134 MPa,超过该处焊缝许用应力115 MPa。

原因分析:一是过渡件上圆弧区较小,该圆弧区域截面变化较大,是典型的应力集中区域。 二是焊缝布置在圆弧的根部。

图1 磁浮车车体牵引梁

图2 牵引梁局部应力超标区域

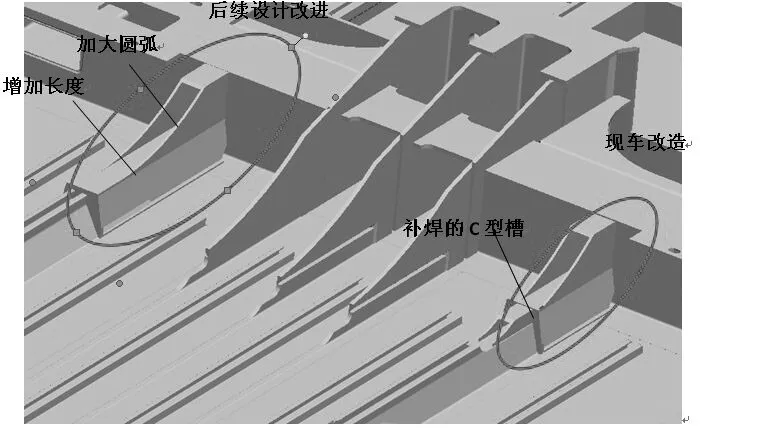

1.1 现车处理方案 对现车进行改造,在改动量最小的情况下,提出如下方案:增加有过渡圆弧的C型槽型材(如图3所示),C型槽与底架型材C型槽对接,局部成为箱型结构,增加了该部位的强度。改造后的现车如图4所示,点E 57的试验应力值最大为89 MPa,满足了许用应力低于115 MPa的要求。

图3 现车改造方案

图4 现车改造结果

1.2 后续设计的改进 针对该区域应力集中的特点,在后续设计中,从两方面改进过渡件结构:加大圆弧半径使得圆弧区域截面变化较缓;增加过渡件的长度,避免圆弧根部出现焊缝。图5给出了现车处理方案和后续改进方案的对比图。

图5 牵引梁超标区域改进对比

2 某地铁车体

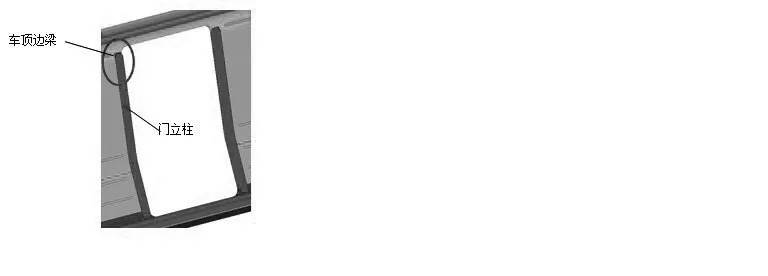

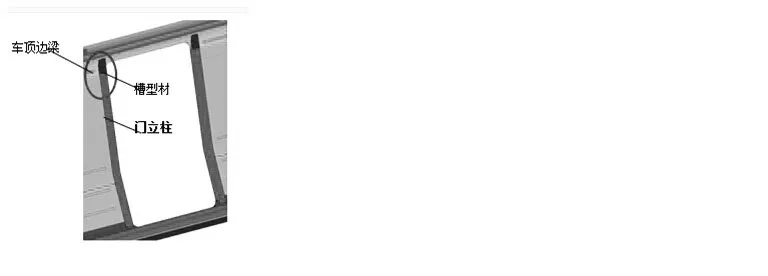

某地铁车体门立柱与车顶的连接如图6所示,图8为图中红色区域内的局部放大图,车体静强度试验时,门立柱与车顶连接焊缝处应力最大值为15 4MPa,超过焊缝许用应力115 MPa。

原因分析:

1)门角处为高应力区,门立柱与车顶的连接焊缝正好位于门角处;

2)门立柱与车顶连接处,立柱结构变化梯度较大,应力集中现象较为明显。

图6 车体门立柱与车顶的连接

图7 现车局部区域放大图

2.1 现车处理方案 对现车进行改造,在改动量最小的情况下,提出如下方案:增加一与立柱宽度一致的槽型材,型材侧面加工出与车顶边梁匹配的弧度(如图8、9所示),该件与车顶边梁周圈焊接,与门立柱对接。改造后的现车如图7所示,门立柱与车顶连接焊缝处应力值最大为94 MPa,满足了许用应力低于115 MPa的要求。

2.2 后续设计的改进 在后续的设计中,门立柱加长至车顶边梁,与车顶边梁周圈焊接(如图10所示),避免了现场改造中的焊缝交叉,实现力的最优传递。

图8 改造后车体门立柱与车顶的连接

图9 改造后局部区域放大图

图10 改进的设计

3 某车体侧墙型材对接焊缝的布置

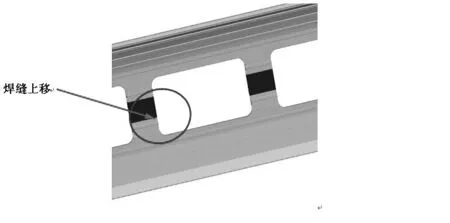

某车体侧墙由上下侧墙型材与窗间板对接而成,现车模型如图11所示。车体静强度试验时,图示红色区域下端侧墙型材和窗间板连接焊缝处应力最大值为156 MPa,超出该焊缝的许用应力115 MPa,不满足要求。

原因分析:一是窗户圆弧处为应力集中区域;二是焊缝布置在窗户圆弧的根部。

图11 现车模型示意图

3.1 现车处理方案 对现车进行改造,在应力超标区域去除部分材料,同时焊接一板材加工件与侧墙下端型材和窗间板焊接,如图12所示,改造后窗户圆弧处试验应力值最大150 MPa,满足了该处母材许用应力215 MPa的要求,增加的焊缝避开了圆弧的高应力区,焊缝处试验应力值最大为89 MPa,满足焊缝许用应力115 MPa的要求。

图12 现车改造示意图

3.2 后续设计的改进 针对该区域应力集中的特点,在后续的设计中,加长侧墙下端型材窗口,

使其与窗间板的连接焊缝避开窗户圆角,如图13所示。

图13 改进的设计示意图

4 结束语

本文通过三个案例,深入浅出地论述了焊缝如何合理避开车体结构中的应力集中区域和高应力区域。在新产品的研发设计过程中,值得借鉴。

[1]严隽耄.车辆工程[M].高等教育出版社,1991.

[2]刘鸿文.材料力学[M].高等教育出版社,1991.