斜盘式轴向柱塞泵后壳体机械振动传递路径研究

权凌霄 刘嵩 焦宗夏 刘建伟 张琦玮

摘要: 轴向柱塞泵振动产生后,会按照某种规律沿着一定路径向外传递。以斜盘式轴向柱塞泵为研究对象,分析其机械振动产生机理及传递规律,建立振动传递路径模型;以泵后壳体作为振动传递的最终受体,建立了泵机械振动向后壳体传递的路径模型;通过数值模拟和实验确定模型参数,利用MATLAB对数学模型进行求解,得到了机械振动向后壳体传递的规律;基于路径传递率的概念,对振动传递路径系统进行了路径贡献度分析,并辨识出主要传递路径;搭建了轴向柱塞泵振动测试实验台,进行了实验研究。结果表明:所建立的轴向柱塞泵振动传递路径模型和求解方法较为准确,分析误差小于5%。该研究方法为轴向柱塞泵振动传递、能量耗散规律研究,以及参数灵敏度分析奠定理论基础。关键词: 机械振动;轴向柱塞泵;传递路径;路径传递率;后壳体

中图分类号: TH113.1;TH137.5文献标志码: A文章编号: 10044523(2017)04058709

DOI:10.16385/j.cnki.issn.10044523.2017.04.009

引言

轴向柱塞泵振动对自身及液压系统寿命有很大影响,机械振动和流体脉动是其振动产生的根源。转子系统是轴向柱塞泵的核心部件之一,受外载荷和结构限制,必然存在偏心和不平衡,导致轴向柱塞泵在工作过程中发生不可避免的机械振动。因此,轴向柱塞泵机械振动产生机理及传递规律极为重要,对提高轴向柱塞泵的性能和寿命具有重要意义[1]。

轴向柱塞泵是机械结构最为复杂的液压元件。以力士乐公司RexrothA11V(L)O系列轴向柱塞变量泵为例,其由21个主要机械零件组成(不包括螺栓等连接件),工作过程中,会有14个零件随之运动[2]。这些运动部件的相互作用将会产生复杂的机械振动,而且在其带载工作时,以主轴、缸体及柱塞滑靴组件组成的转子系统需要完成机械能向液压能的转换,振动更加剧烈。由于轴向柱塞泵结构极为复杂,因此,机械振动会沿着多条路径传递,且每条路径的贡献度不同,其主要与该路径中各零部件的质量、刚度以及相互之间的约束参数直接相关。

国内外很多学者针对轴向柱塞泵振动机理展开了深入研究。德国亚琛工大的Andre Palmen对泵壳进行了研究和优化[34]。美国哥伦比亚大学Manring N D等[5]在研究串联式轴向柱塞泵传动轴转矩波动时发现,当转位角为10°时,串联式九柱塞轴向柱塞泵传动轴转矩波动明显减小。普渡大学的Monika教授对轴向柱塞泵缸体和柱塞之间的油膜特性行了研究,得到了机械振动引起的油膜热传递和热变形的变化规律[6]。浙江大学杨华勇院士和徐兵教授进行了轴向柱塞泵振动实验,证明柱塞泵的主要激振源是“斜盘变量机构”,以及配油盘困油区流量倒灌与压力冲击[79]。燕山大学的权凌霄等对轴向柱塞泵振动进行分析,指出其振动的最终受体是泵壳[10]。这些研究工作对揭示轴向柱塞泵振动机理具有重要意义,为其减振降噪提供了理论依据。

采用振动传递路径方法分析复杂机械结构件振动传递规律,能够得到各传递路径的传递率,量化分析传递路径的贡献度,因此,在很多领域得到了广泛应用。比利时的Janssens K[11]等提出了参数化传递路径模型,采用数学方法消除测试时的信噪干扰,大大提高了模型精度。荷兰的De Klerk D和Rixen D[12]提出了一种分量传递路径分析方法,采用互易性矩阵来对模型进行补充,通过分析子系统激励源振动传递计算系统总响应,并在实验台上进行了模型验证。东北大学张义民教授对振动传递路径基础理论研究较为深入,他通过时域内振动传递路径系统随机响应分析,更好地解决了不确定振动传递路径的问题[13];提出了路径传递度的新概念,解决了时/频域内振动与噪声传递路径传递概率的度量问题[1415];此外,在动态灵敏度分析技术基础上,张教授提出一种有效的方法来评估各传递路径上参数和非线性刚度的变化对振动受体动态响应的影响[16]。液压传动领域,悉尼科技大学的Zhang Tianxiao和Zhang Nong建立了液压泵两自由度振动模型,得到了液压泵振型和稳态响应,并通过数值模拟得到泵的动态响应[17]。

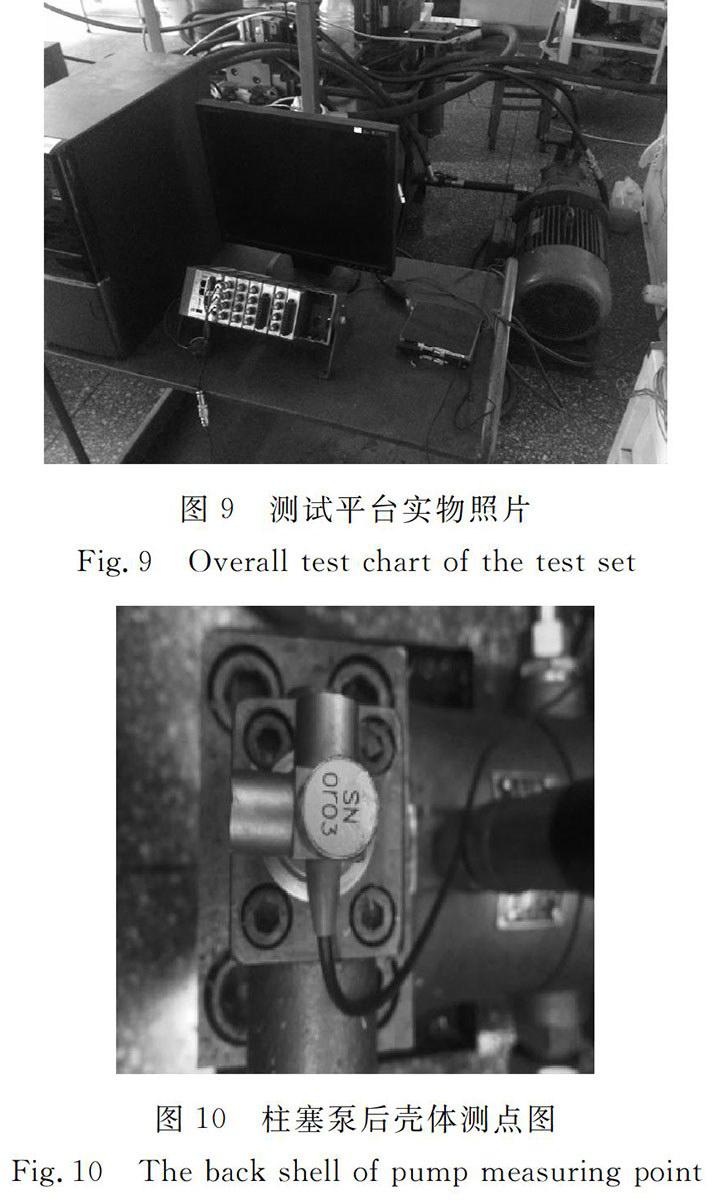

第4期权凌霄,等: 斜盘式轴向柱塞泵后壳体机械振动传递路径研究振 动 工 程 学 报第30卷通常,所研究的轴向柱塞泵具有前壳体、中壳体和后壳体三个振动最终受体,本文以后壳体为振动最终受体,采用振动传递路径方法建立泵机械振动向后壳体传递的路径模型;分别用数值模拟及实验方法确定模型参数,然后采用MATLAB编程求解该模型;分析两条主要传递路径的贡献度,辨识出主要传递路径;最后,对其进行实验验证。研究工作对揭示轴向柱塞泵振动传递规律提供了一个新思路,研究成果为轴向柱塞泵振动控制提供一定的理论依据。

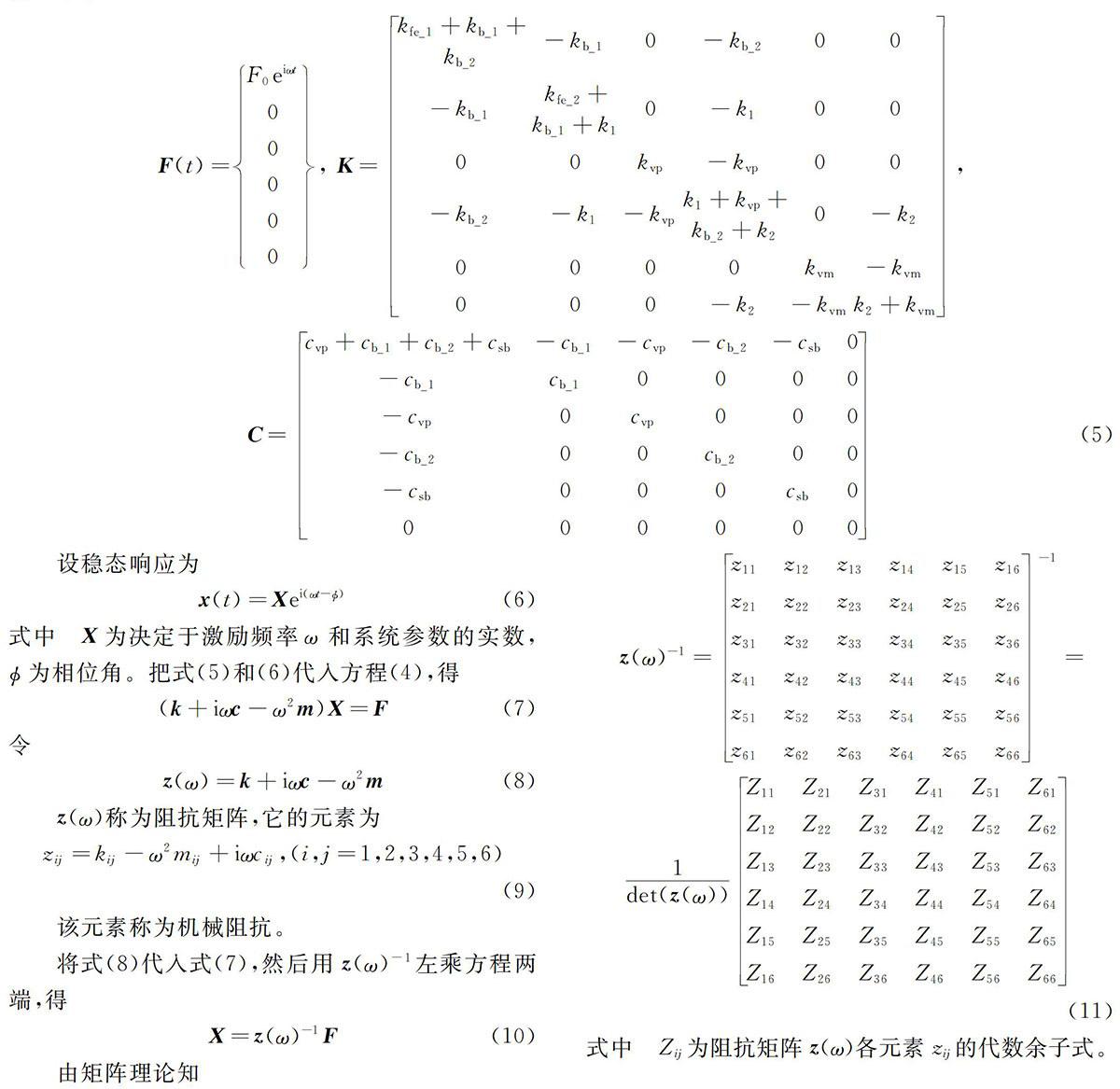

1斜盘式轴向柱塞泵机械振动动力学方程1.1斜盘式轴向柱塞泵机械振动传递路径物理模型斜盘式轴向柱塞泵是一类常见的柱塞泵,本文以PCY25型斜盘式轴向柱塞泵为研究对象,研究泵内机械振动的传递问题。由于该泵传动轴与缸体之间为过盈配合,且柱塞滑靴组件位于缸体的柱塞腔内,因此,将传动轴、缸体和柱塞滑靴组件视为一个刚性体,该旋转体即为转子系统。图1所示为该泵的机械结构图,其振动产生及传递过程具有如下几个特点:

图1轴向柱塞泵机械振动传递路径示意图

Fig.1Axial piston pump mechanical vibration transfer path1.转子系统是机械振动产生的主振源。转子系统转动时,传动轴、缸体和柱塞滑靴组件的自激振动,以及这些零部件与相接触部件之间的相互作用,都是机械振动的激励源。

2.泵壳是机械振动最终受体。该泵采用高强螺栓将前壳体与钟形罩紧固连接,如认为泵的安装为完全固支,泵壳则是最终振动受体,但是三个壳体受到的振动会相互叠加作用。

3.后壳體振动最为复杂且剧烈。由安装方式可以看出,整泵振动结构为悬臂梁结构,其主振型为垂直于轴向的上下左右摆动,此外,其他两个壳体承受的振动也会叠加作用到后壳体上。