基于均匀设计和BP神经网络的花生油SFE-CO2萃取预测

郭建章, 陈博文,*, 王威强

(1.青岛科技大学 机电工程学院, 山东 青岛 266061; 2.山东大学 机械工程学院, 山东 济南 250061)

花生是世界上最重要的油料作物之一,油脂含量约占50%[1]。目前,对于SFE-CO2萃取花生油的实验研究文献[2-4]有所报道,但是有关其萃取过程的预测分析涉及相对较少[5],从而较难实现对花生油SFE-CO2萃取过程的有效控制以及工艺的合理调整。BP(back propagation,BP)神经网络作为一种智能信息处理系统,无需事先确定输入输出之间映射关系,无需考虑多个因素之间的相互作用而带来的复杂性,通过自身不断的学习与训练,可以达到较好的预测效果[6],在天然作物[7-10],动、植物精油[11-14]等的SFE-CO2萃取过程中有着广泛的应用。本文旨在利用均匀设计的实验数据对网络进行训练,构造花生油SFE-CO2萃取的BP神经网络预测模型,实现对花生油SFE-CO2萃取过程的预测与分析。

1 材料与方法

1.1 实验材料

花生,山东莒南金胜粮油有限公司。规格型号为40/50,含油量为48%~50%,烘烤程度为半烘烤,水分为4%~5%。

花生去掉红衣外皮,装入粉碎机中进行粉碎,用实验筛筛得20目、30目和40目大约1∶1∶1的花生粉作为萃取原料。

1.2 实验仪器

HA231-50-015型超临界萃取设备, 江苏南通华南超临界有限公司。

1.3 实验方法

采用U*10(104)均匀设计表,以出油率为考察指标,选取主要影响花生出油率4个因素(萃取压力、温度、时间和CO2流量)进行均匀实验。因素的选取范围:萃取压力为21~35 MPa,温度为35~53 ℃,时间为80~170 min,CO2流量为130~220 L/(h·kg)。

1.4 工艺流程

称取花生粉200 g放置萃取釜中,准备实验;打开操作台电源,设定好萃取釜和分离釜的温度(分离釜Ⅰ为50 ℃, 分离釜Ⅱ为35 ℃),进行预热;打开制冷和冷循环系统;根据设定的CO2流量,确定本次操作电机的设定频率;等到冷却系统将二氧化碳降温到设定温度(即6 ℃),打开高压泵,调节阀门控制萃取釜和分离釜的压力到实验设定值(分离釜Ⅰ压力8 MPa,分离釜Ⅱ压力5~6 MPa);每隔20 min进行一次观察记录;萃取结束后,关闭高压泵、加热器开关以及操作台电源,称重后计算花生出油率(η),见公式(1)。

(1)

式(1)中,η为花生出油率,%;m1为萃取前花生质量,g;m2为萃取后花生粕质量,g。

2 BP神经网络预测模型的构造

采用MATLAB(R2012b)神经网络工具箱中的BP神经网络建立模型,并预测花生油的SFE-CO2萃取过程,其算法流程如图1。

图1 算法流程Fig.1 Algorithm flow

2.1 数据预处理

数据预处理是构建和利用BP神经网络模型必不可少的步骤,将直接影响模型构造的合理性及预测的准确程度。在训练之前必须对数据归一化处理(如表1),采用线性归一化,把训练样本的数据转变为[0-1]之间的小数,见公式(2)。

(2)

式(2)中,Xi、Yi分别为转换前、后的值;Xmax、Xmin分别为样本最大值和最小值。

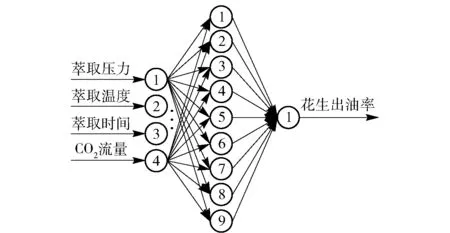

2.2 节点数的确定

输入层、隐含层和输出层是BP神经网络模型的3个组成部分[15]。输入层与输出层的节点数主要由实验因素的数量与实验指标数量来决定,隐含层节点数按输入层节点数目的2倍多1个的方法来确定(如图2),最终确定了4-9-1的BP神经网络结构,其中萃取压力、温度、时间和CO2流量作为输入数据,花生出油率作为输出数据。

表1 归一化后的实验数据Tab.1 Normalized experimental data

图2 SFE-CO2萃取花生油的神经网络结构Fig.2 Neural network structure of SFE-CO2 extraction of peanut oil

2.3 评价指标

采用均方误差(mse)函数来评价BP神经网络模型是否合理,见式(3)。

(3)

式(3)中,n为样本数目,Pi为预测值,Ti为目标值。

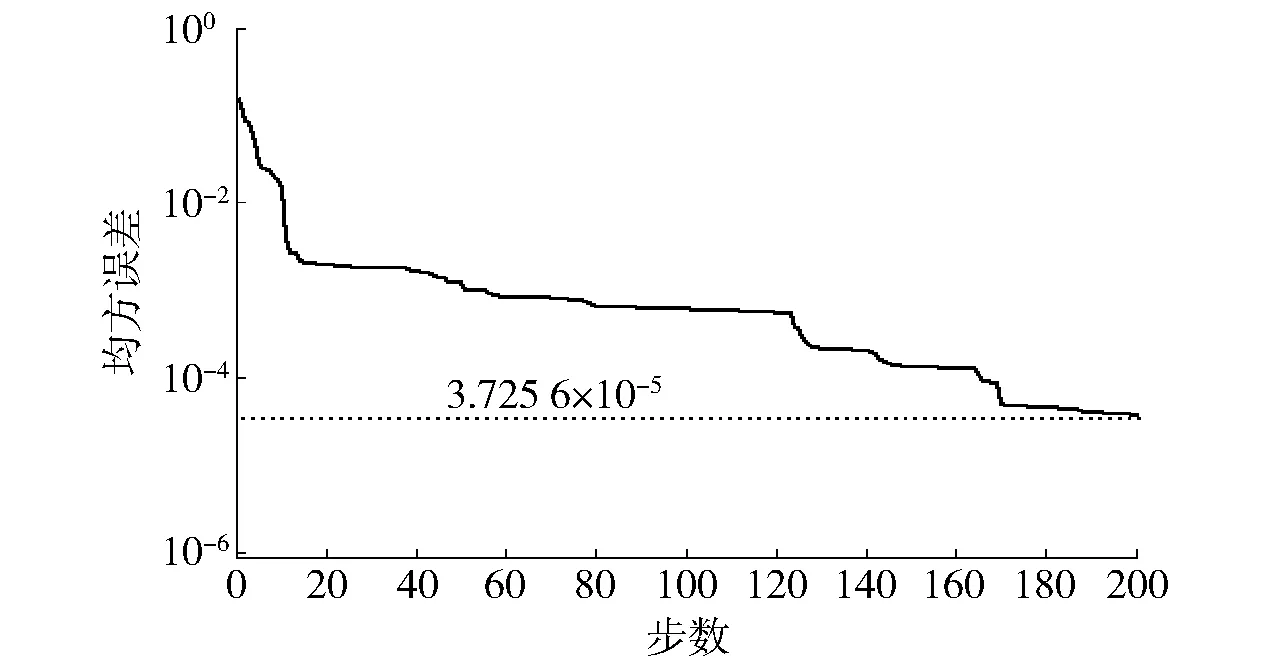

2.4 样本训练及测试

将均匀实验数据分成两部分,8组数据作为训练样本,2组作为预测样本,选择输入层与隐含层以及隐含层与输出层之间的传递函数为logsig函数。设置参数收敛步数为200步,收敛准则为1×10-4。当训练步数达到200步时,利用训练样本得到模型的均方误差(mse)为3.725 6×10-5,能够满足收敛准则,训练效果较好,如图3。利用训练好的模型进行预测,发现预测值与实验值相接近并且相对误差(绝对值)小于2%,说明BP神经网络模型构建合理,预测能力较强,如表2。

图3 训练误差变化曲线Fig.3 Training error curve

表2 神经网络测试结果Tab.2 Neural network test results

3 利用模型分析萃取过程

利用训练好的BP神经网络预测花生油的SFE-CO2萃取过程,采用单因素方法,控制其余3个因素不变,改变一个因素输入,研究花生油的SFE-CO2萃取规律。

3.1 萃取压力对花生出油率的影响

在萃取温度45 ℃,萃取时间120 min,CO2流量180 L/(h·kg)时,萃取压力分别为21.5、23、24.5、26、27.5、29、30.5、32、33.5、35 MPa,如图4。花生出油率随着萃取压力的升高而逐渐增长,但当压力升高到一定水平之后,花生出油率曲线逐渐趋于平缓,基本不再增长。这与其他单因素的实验研究所得趋势一致,进一步说明所构造的BP神经网络模型预测的萃取压力对花生出油率的影响符合实际情况。压力作为影响花生出油率的最主要因素之一,在其余条件不变的情况下,升高压力,导致SFE-CO2密度与溶解度提升,从而使花生出油率提高。但是压力不能一直升高,一方面要考虑扩散系数与传质系数的降低,另一方面还要考虑设备运行安全性、生产成本以及花生油的品质问题。

图4 萃取压力与花生出油率的关系Fig.4 Relationship between extraction pressure and peanut oil yield

3.2 萃取温度对花生出油率的影响

在萃取压力30 MPa,萃取时间120 min,CO2流量180 L/(h·kg)时,萃取温度分别为35、37、39、41、43、45、47、49、51、53 ℃,如图5。温度也是控制花生出油率的一个主要因素,温度的升高有利于花生油分子迅速扩散到SFE-CO2当中,使花生出油率提高。但是温度一直升高会使SFE-CO2的密度下降,导致花生出油率降低,同时过高的温度一方面会造成花生中其他活性因子溶解到SFE-CO2当中,增加了后续的纯化工艺;另一方面还会影响到花生蛋白的活性,降低花生粕的利用价值。所以萃取温度的选择也应该综合考虑这些方面。

图5 萃取温度与花生出油率的关系Fig.5 Relationship between extraction temperature and peanut oil yield

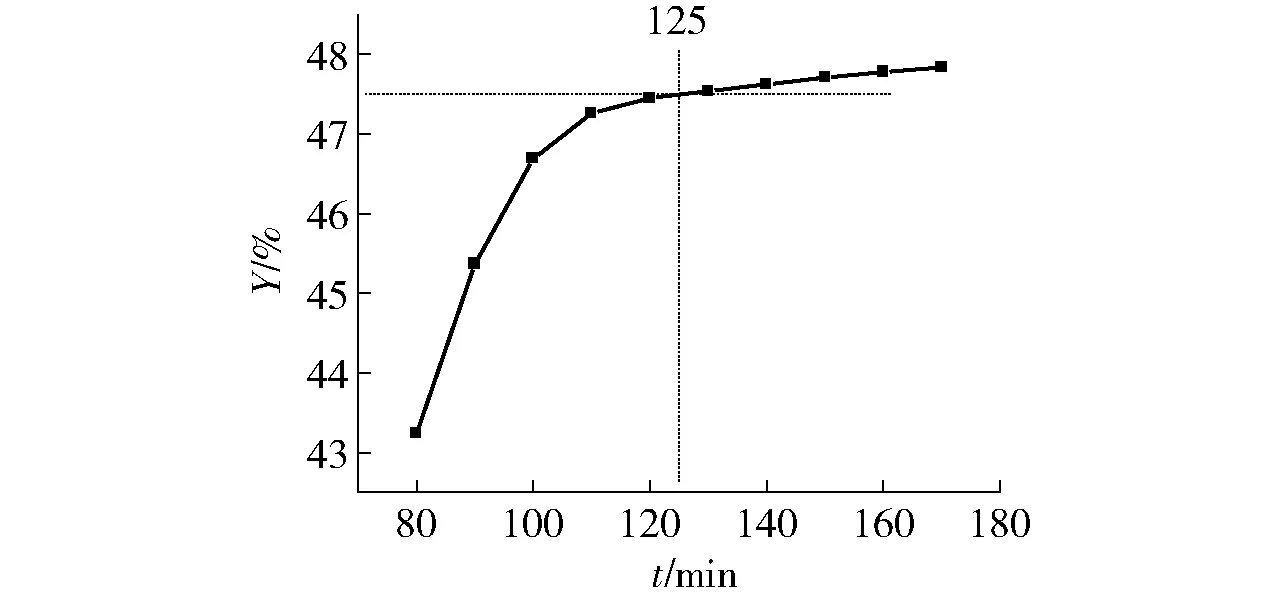

3.3 萃取时间对花生出油率的影响

在萃取压力30 MPa,萃取温度为45 ℃,CO2流量180 L/(h·kg)时,萃取时间分别为80、90、100、110、120、130、140、150、160、170 min,如图6。随着时间的延长,SFE-CO2对花生颗粒由外及内的萃取,传质阻力逐渐变大,出油速率逐渐降低;同时,时间的延长会造成生产效率降低,能耗与成本的增加。所以在萃取时间的选择中要考虑花生原料的含油量、能耗、成本、效率等综合因素的影响。

图6 萃取时间与花生出油率的关系Fig.6 Relationship between extraction time and peanut oil yield

图7 CO2流量与花生出油率的关系Fig.7 Relationship between CO2 flow rate and peanut oil yield

3.4 CO2流量对花生出油率的影响

在萃取压力30 MPa,萃取温度为45 ℃,萃取时间120 min时,CO2流量分别为130、140、150、160、170、180、190、200、210、220 L/(h·kg),如图7。CO2流量增加,使得花生颗粒与SFE-CO2之间传质的推动力增加,花生出油率提高,然而过大的流量又会缩短SFE-CO2在萃取釜中与花生颗粒接触的时间,造成出油率曲线变缓。同时过高的流量会增加设备的负担及CO2的消耗,所以CO2流量的选择中也要考虑各个方面的综合影响。

本文选取指标花生出油率的预测期望值为47.5%,即萃取压力30 MPa、温度40.5 ℃、时间125 min,CO2流量187 L/(h·kg)时,可以获得较好的萃取效果。如果继续增加4个因素值,花生出油率能进一步提高,但花生含油率在48%~50%,因此过高增加4个因素值,将会加大能源消耗,增加生产成本,没有太多的实际意义。

4 结 论

利用均匀设计的实验数据,构造的4-9-1 BP神经网络模型,预测能力较强,预测值与实验值相接近并且相对误差(绝对值)小于2%。在确定的实验条件范围内,BP神经网络模型预测萃取过程中各参数影响下,花生出油率的变化趋势与实验研究所得规律一致,说明模型的可靠度高,可以通过该模型实现对SFE-CO2萃取花生油过程的预测与控制。

综合安全性、能耗、成本、效率、花生油以及花生粕的品质各方面因素考虑,当萃取压力30 MPa、温度40.5 ℃、时间125 min,CO2流量187 L/(h·kg)时萃取效果良好,花生出油率可达期望值47.5%。

参考文献:

[1] 周瑞宝. 中国花生生产、加工产业现状及发展建议[J]. 中国油脂, 2005, 30(2): 5-9.

ZHOU R B. China peanut production and processing industry present situation and development suggestion[J]. China Oils and Fats, 2005, 30(2): 5-9.

[2] 焦红, 付有利, 吕微. 保留高活性蛋白的花生油超临界CO2萃取工艺研究[J]. 食品工业, 2014, 35(5): 39-42.

JIAO H, FU Y L, LÜ W. Study on the extraction of peanut oil by supercritical CO2in the reservation of high active protein[J]. Food Industry, 2014, 35(5): 39-42.

[3] ANGGRIANTO K, SALEA R, VERIANSYAH B, et al. Application of supercritical fluid extraction on food processing: black-eyed pea(Vignaunguiculata) and peanut(Arachishypogaea)[J]. Procedia Chemistry, 2014(9): 265-272.

[4] 李跃金, 汪林林. 超临界萃取花生中主要成分的研究[J]. 应用化工, 2014, 43(8): 1381-1383.

LI Y J, WANG L L.Supercritical extraction of main components in peanut[J]. Applied Chemical Industry, 2014, 43(8): 1381-1383.

[5] DONG J S, GU B Q. Simulation of supercritical CO2extraction for peanut oil based on artificial neural networks[J]. Applied Mechanics & Materials, 2010, 37/38(8): 1172-1175.

[6] 周娟. 改进BP算法在海堤渗压多测点监测预报中的应用研究[D]. 合肥: 合肥工业大学, 2014.

[7] GHOREISHI S M, HEIDARI E. Extraction of epigallocatechin-3-gallate from green tea via supercritical fluid technology: neural network modeling and response surface optimization[J]. Journal of Supercritical Fluids, 2013, 74: 128-136.

[8] GHOREISHI S M, HEDAYATI A, MOUSAVI S O. Quercetin extraction from rosa damascena mill via supercritical CO2: neural network and adaptive neuro fuzzy interface system modeling and response surface optimization[J]. Journal of Supercritical Fluids, 2016, 112: 57-66.

[9] HEDAYATI A, GHOREISHI S M. Artificial neural network and adaptive neuro-fuzzy interface system modeling of supercritical CO2extraction of glycyrrhizic acid fromGlycyrrhizaglabraL[J]. Chemical Product & Process Modeling, 2016, 11(3): 217-230.

[10] 刘红梅, 李可意. 基于BP神经网络和遗传算法优化莪术超临界萃取工艺[J]. 中国药学志, 2006, 41(5): 371-374.

LIU H M, LI K Y. Study on supercritical extraction process of curcumol in curcuma phaeocaulis valeton based on back-propagation neural network and genetic algorithm[J]. Chinese Pharmaceutical Journal, 2006, 41(5): 371-374.

[11] SARGOLZAEI J, MOGHADDAM A H. Predicting the yield of pomegranate oil from supercritical extraction using artificial neural networks and an adaptive-network-based fuzzy inference system[J]. Frontiers of Chemical Science and Engineering, 2013, 7(3): 357-365.

[12] IZADIFAR M, ABDOLAHI F. Comparison between neural network and mathematical modeling of supercritical CO2extraction of black pepper essential oil[J]. Journal of Supercritical Fluids, 2006, 38(1): 37-43.

[13] KUVENDZIEV S, LISICHKOV K, ZEKOVIZ, et al. Artificial neural network modelling of supercritical fluid CO2extraction of polyunsaturated fatty acids from common carp (CyprinuscarpioL.) viscera[J]. Journal of Supercritical Fluids, 2014, 92(8): 242-248.

[14] 姜玮, 刘静波, 陶旭,等. 均匀设计-BP神经网络优化超临界CO2提取杜香挥发油工艺[J]. 农业工程学报, 2011, 27(s2): 293-296.

JIANG W, LIU J B, TAO X, et al. Supercritical carbon dioxide extraction ofLedumpalustreL. essential oils optimizing with uniform design and BP neural network[J]. Transactions of the Chinese Society of Agricultural Engineering, 2011, 27(s2): 293-296.

[15] 周正林, 张昕. 基于人工神经网络的交通流量预测模型的研究[J]. 信息技术, 2006, 30(10): 36-38.

ZHOU Z L, ZHANG X. Research on model of traffic flux forecast based on artificial neural network[J].Information Technology, 2006, 30(10): 36-38.