耐久性环氧建筑结构胶的制备与性能研究

肖元平

(三亚学院 管理学院,海南 三亚 572000)

0 前言

建筑结构胶的主要作用是承受抗压、抗拉、抗弯荷载,因此对力学强度具有较高的要求,同时,结构胶也对耐老化和耐腐蚀等耐久性能提出了较高的要求[1]。GB 50728—2011《工程结构加固材料材料安全鉴定技术规范》规定:具有50年耐久性能设计要求的建筑结构胶,必须同时通过耐湿热老化和耐长期应力作用性能检验。环氧建筑结构胶具有优异的力学性能和粘结性能,但环氧树脂固化后脆性大,承受高强荷载时容易发生脆性破坏[2]。因此,对环氧建筑结构胶的研究重心一直放在增强及增韧改性方面,而忽略了建筑结构胶的耐久性研究。加入大量改性组分后,环氧树脂固化产物的均匀性和致密性受到破坏,从而导致结构胶的耐久性降低[3]。环氧结构胶的耐久性包括耐湿热老化性能和耐长期应力作用性能力2方面内容。环氧树脂具有优异的耐腐蚀性能,所以提高环氧树脂的含量和选择阻隔性能好的固化剂是提高结构胶耐湿热老化性的关键[4];而提高环氧结构胶耐长期应力作用性能的关键是要提高结构胶的刚性,也即增加填料用量(前提是填料与树脂体系具有良好的相容性、粘结性)和选用刚性固化剂[5]。这两者互相矛盾,因此,需要优选固化剂和填料以获得两者的平衡,从而制备高耐久性环氧结构胶,以满足工程结构设计高耐久性的需求。

1 试验

1.1 原材料

环氧树脂:CYD-128,环氧值为 0.48~0.54 mol/100 g,工业级,湖南岳阳巴陵石油化工有限公司;改性芳香胺固化剂:H113-1,工业级,南京源泉复合材料有限公司;聚酰胺固化剂:651型,工业级,常州市润翔化工有限公司;气相白炭黑:工业级,赢创德固赛特种化学(上海)有限公司;硅烷偶联剂:KH-550,工业级,日本信越化学工业株式会社;硅微粉:2000目,工业级,苏州兆苏电子材料有限公司;碳纤维:T700,平均长度3 mm,工业级,东莞市碳索复合材料有限公司。

1.2 试验仪器

JB90-SH型数显恒速搅拌器,上海标本模型厂;DW1290DH蠕变试验机,合肥泛远检测仪器有限公司;ZWICK ZO 20/TN25型万能材料试验机,德国ZWICK/ROELL集团公司。

1.3 结构胶的制备

1.3.1 基础配合比

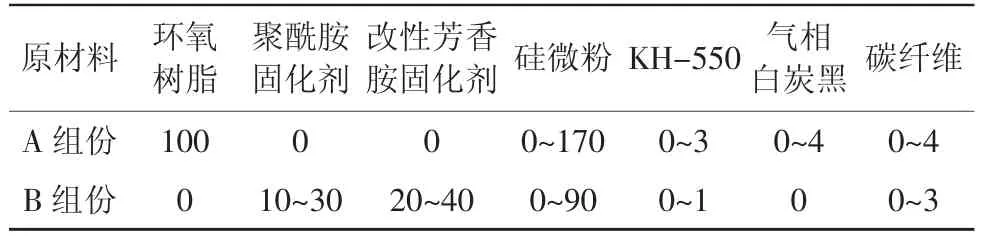

环氧结构胶的基础配合比见表1。

表1 环氧结构胶的基础配合比 g

1.3.2 结构胶的制备方法

偶联剂改性硅微粉的制备:将1000 g硅微粉在105℃的烘箱中加热10 min,取出后边翻动边喷入30 g经20 ml乙醇稀释的硅烷偶联剂KH-550,偶联剂加完后,继续在烘箱中加热15 min,关掉烘箱冷却至室温,制得改性硅微粉。

A组份的制备:将环氧树脂和气相白炭黑在搅拌机上高速(1000 r/min)分散均匀,然后加入改性硅微粉和碳纤维中速(400 r/min)分散均匀,制得A组份。

B组份的制备:将聚酰胺、改性芳香胺固化剂、改性硅微粉和碳纤维中速(400 r/min)分散均匀,制得B组份。

使用前,将A、B组份按2∶1的质量比混合均匀,即制得环氧结构胶。

1.4 性能测试方法

(1)拉伸抗剪强度:参照GB/T 7124—2008《胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料)》进行测试。

(2)耐湿热老化性试验:将拉伸抗剪试样在50℃、相对湿度95%的恒温恒湿箱中老化90 d后,冷却至室温进行拉伸抗剪强度测试。

(3)耐长期应力作用性能试验:在(23±2)℃、相对湿度(50±5)%环境中,采用蠕变试验机对拉伸抗剪试件施加4.0 MPa剪应力持续作用210 d,测量蠕变距离。

(4)抗压强度:参照GB/T 2567—2008《树脂浇铸体性能试验方法》进行测试。

2 结果与讨论

GB 50728—2011规定:设计使用年限为50年的结构胶,应通过耐湿热老化性和耐长期应力作用性能的检验。即:在50℃、相对湿度95%的条件下湿热老化90 d后,拉伸抗剪试样的强度降低率应≤12%;在(23±2)℃、相对湿度(50±5)%环境中,施加4.0 MPa剪应力长期作用210 d后,拉伸抗剪试样的蠕变变形值应<0.4 mm。

2.1 固化剂用量对环氧结构胶耐久性的影响

按表1配合比,聚酰胺固化剂和改性芳香胺固化剂用量(根据环氧值及胺当量计算,聚酰胺固化剂和改性芳香胺固化剂的总用量为环氧树脂质量的50%)对环氧结构胶耐久性的影响见表2。

表2 固化剂用量对环氧结构胶耐久性的影响

从表2可以看出,随着聚酰胺固化剂用量增加、改性芳香固化剂用量减少,结构胶的湿热老化拉伸抗剪强度降低百分比逐渐减小,耐湿热老化性能提高;但蠕变变形值不断增大,耐长期应力作用性能下降。因为,聚酰胺固化剂具有优异的疏水性能和阻隔性能,与环氧树脂固化后形成的固化物也具有优异的疏水和阻隔性能,因此能显著提高环氧结构胶的耐湿热老化性[6]。但聚酰胺固化剂分子为线性长链结构,分子链柔性好,与环氧树脂固化后形成的固化物的刚性大大下降,从而导致结构胶的蠕变变形值随聚酰胺固化剂用量增加而不断增大[7]。改性芳香胺固化剂因分子结构中含有刚性的苯环结构,与环氧树脂固化后形成的固化物也具有较高的刚性,承受应力作用时,产生的变形小,因此,随改性芳香胺固化剂用量增加,结构胶的蠕变变形值不断减小,耐长期应力作用性能不断提高。将聚酰胺固化剂和改性芳香胺固化剂按合适的比例复配使用,能保证环氧结构胶同时具有优异的耐湿热老化性和耐长期应力作用性能。由于当聚酰胺用量>20%时,结构胶固化产物的刚性明显下降,固化产物偏软,强度下降,所以,聚酰胺固化剂和改性芳香胺固化剂的最佳用量分别为20%、30%。

2.2 硅微粉用量对结构胶耐久性的影响

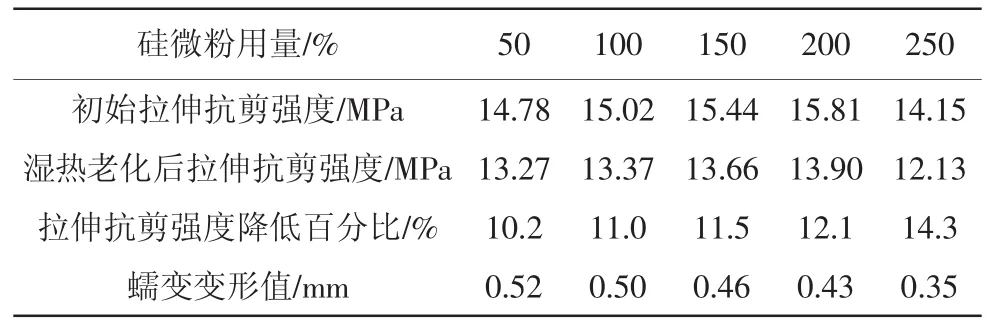

按表1的配合比,固定聚酰胺固化剂和改性芳香胺固化剂的用量分别为环氧树脂质量的20%、30%(下同),其它试验条件不变,填料硅微粉用量(占环氧树脂质量的百分比)对结构胶耐久性的影响见表3。

表3 硅微粉用量对结构胶耐久性的影响

从表3可以看出:随着硅微粉用量增加,结构胶的湿热老化拉伸抗剪强度降低百分比逐渐增大,耐湿热老化性能下降,而蠕变变形值减小,耐长期应力作用性能提高。因为,随着硅微粉用量增加,结构胶的环氧树脂含量相对减少,固化后的结构胶的致密性降低,对水分子的阻隔性能也不断下降,所以,结构胶的耐湿热老化性不断下降。硅微粉为刚性填料,能显著提高环氧结构胶固化产物的刚性,从而降低结构胶在应力作用下产生的变形[8]。所以,随着硅微粉用量增加,结构胶的蠕变变形值减小,耐长期应力作用性能提高。当硅微粉用量>200%时,耐湿热拉伸抗剪强度降低百分比显著升高,结构胶的耐湿热老化性急剧下降。因此,硅微粉的最佳用量为200%。

2.3 偶联剂用量对结构胶耐久性的影响

按表1的配合比,固定硅微粉用量为环氧树脂质量的200%(下同),其它试验条件不变,偶联剂KH-550用量(占环氧树脂质量的百分比)对结构胶耐久性的影响见表4。

表4 KH-550用量对结构胶耐久性的影响

从表4可以看出,随着偶联剂用量增加,结构胶的湿热老化拉伸抗剪强度降低百分比和蠕变变形值都先减小后增大,结构胶的耐湿热老化性和耐长期应力作用性能先提高后下降。因为,偶联剂特殊的分子结构(一端为有机端与环氧树脂相容性好,另一端能与无机填料表面羟基形成化学键合)能够提高有机环氧树脂与无机硅微粉颗粒之间的相容性,从而显著提高结构胶微观体系的均匀性[9],结构胶的阻隔性和刚性提高。所以,在一定范围内,随偶联剂用量增加,结构胶的耐湿热老化性和耐长期应力作用性能都不断提高。偶联剂用量为3%时,偶联剂分子在硅微粉颗粒表面形成一层均匀的有机膜,与环氧树脂的相容性最好,结构胶的耐湿热老化性和耐长期应力作用性能也最优。当偶联剂用量>3%时,超过偶联剂的最大用量,多余的偶联剂分子游离分散于结构胶中,降低了结构胶的致密性,而且还使环氧树脂被稀释,结构胶的交联密度降低,固化产物的刚性下降。因此,偶联剂的最佳用量为3%。

2.4 气相白炭黑用量对结构胶耐久性的影响

按表1的配合比,固定偶联剂用量为环氧树脂质量的3%(下同),其它试验条件不变,触变剂气相白炭黑用量(占环氧树脂质量的百分比)对结构胶耐久性的影响见表5。

表5 气相白炭黑用量对结构胶耐久性的影响

从表5可以看出,随着气相白炭黑用量增加,结构胶的湿热老化拉伸抗剪强度降低百分比和蠕变变形值都持续增大,结构胶的耐湿热老化性和耐长期应力作用性能持续下降。因为,气相白炭黑能与环氧树脂及固化剂分子形成氢键结构,限制分子链的自由运动,从而导致结构胶的交联密度下降,而且也不利于固化产物形成规整的交联网络结构,结构胶固化产物的致密性和刚性下降[10]。所以,随气相白炭黑用量增加,结构胶的耐湿热老化性和耐长期应力作用能持续下降。因为氢键结构的形成,结构胶的触变性大大增加,垂直施工时胶液的淌胶现象不断减少,当气相白炭黑用量增加到3%时,结构胶垂直施工时不再出现淌胶现象。所以,气相白炭黑的最佳用量为3%。

2.5 碳纤维用量对结构胶耐久性的影响

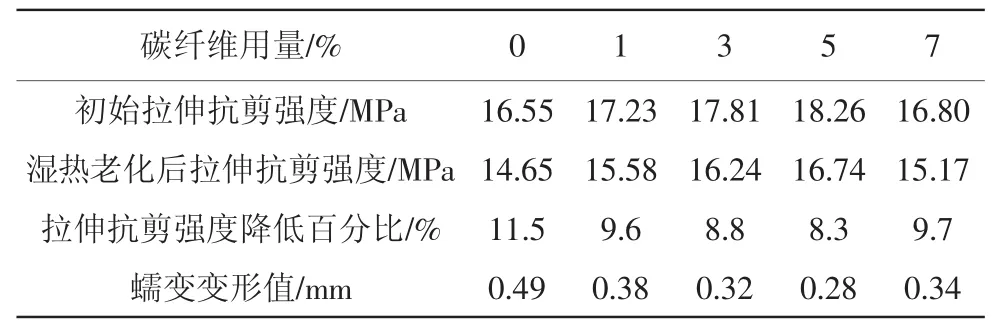

按表1的配合比,固定气相白炭黑的用量为环氧树脂质量的3%,其它试验条件不变,碳纤维用量对结构胶耐久性的影响见表6。

表6 碳纤维用量对结构胶耐久性的影响

从表6可以看出,随着碳纤维用量增加,结构胶的湿热老化拉伸抗剪强度降低百分比和蠕变变形值都先减小后增大,结构胶的耐湿热老化性和耐长期应力作用性能先提高后下降。当碳纤维用量为5%时,结构胶的耐湿热老化性和耐长期应力作用性能最优。这是因为,碳纤维表面能低,与水的润湿性差,呈现出疏水特性,因此能显著提高结构胶的疏水性。所以,随碳纤维用量增加,结构胶的耐湿热老化性增加。碳纤维的抗拉强度极高,均匀分散于结构胶中时,起增强相作用,能显著抑制结构胶在应力作用下产生的变形。所以,随碳纤维用量增加,结构胶的蠕变变形值不断减小,耐长期应力作用性能不断增加。但当碳纤维用量>5%时,结构胶中环氧树脂相对含量下降较多,阻隔性能开始下降,而且过多的碳纤维在粘稠的结构胶中无法完全伸展,形成蜷曲结构,分散应力作用的能力大大降低。所以,当碳纤维用量>5%时,随碳纤维用量继续增加,结构胶的耐湿热老化性和耐长期应力作用性能开始下降。所以,碳纤维的最佳用量为5%。

根据以上试验结果,制备的环氧结构胶的最优配合比为m(环氧树脂)∶m(聚酰胺固化剂)∶m(改性芳香胺固化剂)∶m(硅微粉)∶m(KH-550)∶m(气相白炭黑)∶m(碳纤维)=100∶20∶30∶200∶3∶3∶5。最优配合比时,结构胶的抗压强度为 85 MPa;湿热老化90 d后,拉伸抗剪试样的强度降低率为8.3%;承受4.0 MPa剪应力持续作用210 d后,拉伸抗剪试样蠕变变形值为0.28 mm,耐久性能良好,满足50年耐久性设计要求。

3 结论

(1)聚酰胺固化剂具有优异的疏水性能和阻隔性能,能显著提高结构胶的耐湿热老化性,聚酰胺固化剂的最佳用量为环氧树脂质量的20%。

(2)硅微粉能显著提高结构胶固化产物的刚性,碳纤维能显著提高结构胶抵抗剪应力变形的能力,从而显著提高结构胶的耐长期应力蠕变性能,硅微粉和碳纤维的最佳用量分别为环氧树脂质量的200%、5%。

(3)按最优配合比制备的结构胶抗压强度为85 MPa;湿热老化90后,拉伸抗剪试样的强度降低率为8.3%;承受4.0 MPa剪应力持续作用210 d后,拉伸抗剪试样蠕变变形值为0.28 mm,耐久性能良好,满足50年耐久性设计要求。

[1] 聂亚楠,王成启.高缓凝低脆性环氧建筑结构胶的研究[J].新型建筑材料,2017,44(1):77-80.

[2] Morin D,Haugou G,Bennani B,et al.Experimental characterization of a toughened epoxy adhesive under a large range of strain rates[J].Journal of Adhesion Science&Technology,2011,25(13):1581-1602.

[3] Frigione M,Lionetto F,Mascia L,et al.Novel epoxy-silica hybrid adhesives for concrete and structural materials:Properties and Durability Issues[J].Advanced Materials Research,2013,687:94-99.

[4] 王文军,李红旭,张首文.建筑结构胶的耐湿热老化性能研究[J].建筑结构,2007,27(s1):10-11.

[5] 陈梅红,吴玉生,秦宪明,等.环氧建筑结构胶力学性能的影响因素研究[J].新型建筑材料,2016,43(7):14-16.

[6] 汪鹏程,徐文总,任明元.不同固化剂对环氧树脂疏水阻燃性能的影响[J].化工新型材料,2015(7):66-68.

[7] Han C H,Wang L,Zhao D Y.Curing process of epoxy resin using low molecular polyamide 651 as curing agent[J].Advanced Materials Research,2014,936:63-66.

[8] Tüzün F N,Tunalolu M.The effect of finely-divided fillers on the adhesion strengths of epoxy-based adhesives[J].Composite Structures,2015,121:296-303.

[9] Heo G Y,Park S J.Effect of coupling agents on thermal,flow,and adhesion properties of epoxy/silica compounds for capillary underfill applications[J].Powder Technology,2012,230:145-150.

[10] 高雅琨.缓凝型环氧树脂建筑结构胶的制备与性能研究[J].中国胶粘剂,2017(2):50-54.