制罐企业废水升级改造工程实例

徐炬流,杨靖

(佛山市腾源环保科技有限公司,广东 佛山 528300)

1 项目概况

国内某制罐公司原有一条钢制易拉罐生产线和一条铝制易拉罐生产线,并分别配套废水物化处理系统,共同使用一套生化处理系统。根据市场需求,现钢制易拉罐生产线改为铝制易拉罐生产线。由于更改生产工艺以及旧废水处理设施运行时间较长和未及时维护保养,出现生化系统部分填料支架坍塌、生化系统软性填料固化结块、曝气系统不均匀、带式压滤机无法正常压滤等问题,这些问题导致整个污水处理系统的运行效果差,出水各项指标不稳定。为保证出水排放达标稳定,企业要求提高出水排放标准,从以前的《广东省地方标准水污染物排放限制》(DB44/26-2001)中第二时段二级标准提升至第二时段一级标准,因此需要对该污水处理站进行技术改造。

该污水处理站废水主要来自该公司的洗罐机清洗废水、乳化液废水及厂区内生活污水。生产废水中的主要污染物为COD、表面活性剂、石油类、悬浮物、氢氟酸、氢氧化钠等,其废水具有有机物含量高、酸性或碱性大、可生化性差[1]、不含其它重金属污染物如锌、铬、镍等特点。

2 废水排放情况、设计规模及原水水质

2.1 废水排放情况

铝制易拉罐生产线废水主要包括:制罐清洗废水20~25m3/h、乳化液废水30m3/次(每年1~2次);生活污水3m3/h。

2.2 设计规模

根据厂方提供的数据,年处理水量为1.8万m3,处理设施每天运行24h,每条生产线物化处理设施按15m3/h进行设计,生化处理设施按600m3/d,即25m3/h进行设计。

2.3 原废水水质

制罐废水中主要污染物为石油类、COD、悬浮物、酸等[2]。具体原废水水质见表1。

表1 原废水水质表 (单位:mg/L,pH除外)

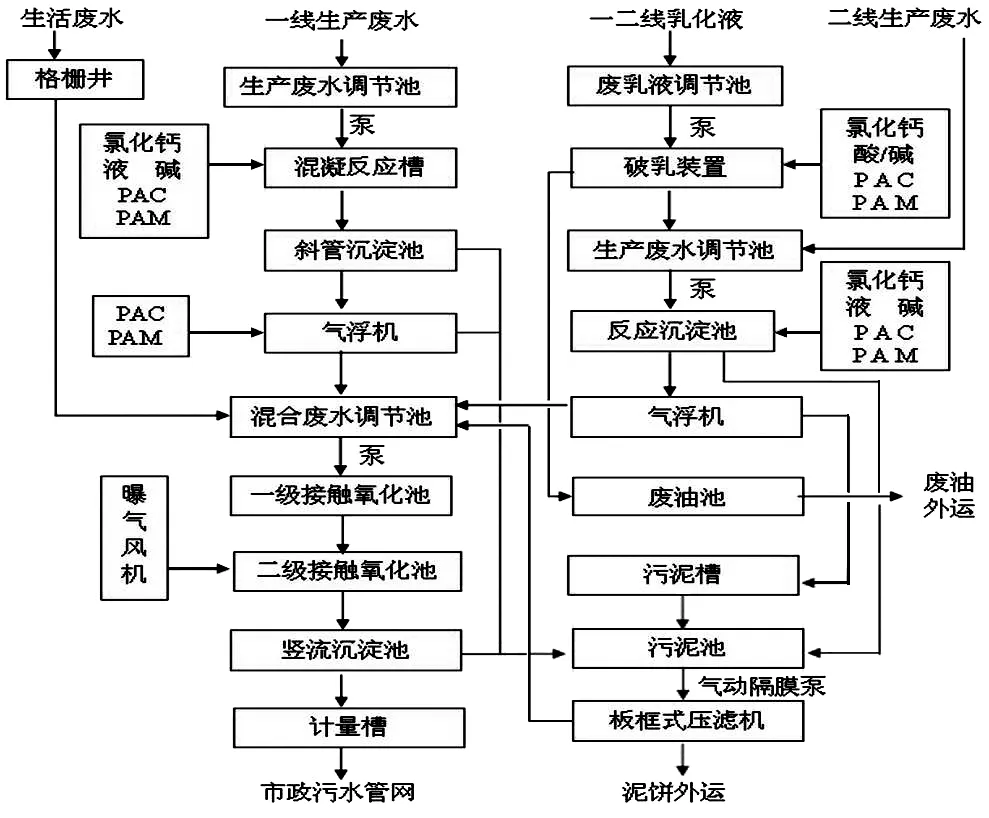

3 废水处理系统升级改造处理工艺

原废水处理系统是将乳化液废水直接排入生产废水调节池,导致物化处理效果不明显,生化处理负荷太大,出水不稳定。升级改造后,将乳化液废水单独收集进行预处理降低污染物浓度后再进行后续处理。具体升级改造处理工艺如下。

3.1 生产废水处理工艺

生产废水采用化学混凝沉淀+气浮+好氧生物氧化+竖流沉淀的工艺路线,采用化学混凝沉淀+气浮工艺可有效处理废水中的CODCr、SS、LAS、TP、氟化物和石油类等污染物;而后续用生物接触氧化法+竖流沉淀池工艺,在这里COD、BOD、氨氮、亚硝酸、硝酸盐、硫化氢等有害物质都能得到去除,保证生产废水长期稳定达标排放。

3.2 乳化液废水处理工艺

乳化液废水采用化学混凝加药+进入生产废水处理系统。采用通过加入药剂(硫酸和氯化钙)进行破乳反应;破乳反应后进行初步油水分离,通过投加药剂(液碱)将pH调整。同时溶气泵瞬间释能产生的无数微小气泡加入其中(加入聚合氯化铝和聚丙烯酰胺),使其与吸附细小油珠的混凝絮体发生共聚作用,形成气泡与絮体的共聚体,由于该共聚体的密度小于1,会自动向上浮起,定时用刮渣机刮入污泥池浓缩,出水用计量泵定量排入二线调节池重新处理,保证乳化液废水长期稳定达标排放。

3.3 生活污水处理工艺

生活污水经过格栅井除渣后,流进混合废水调节池,与经过物化处理后的生产废水均质均量后一起进入后面的生化处理系统,提高了废水的可生化性,保证了生化处理的效果。

3.4 废水站处理工艺流程(如下图)

4 升级改造的主要内容

1)改造后将乳化液废水先单独预处理降低其浓度后再进入生产废水调节池;2)物化处理设施不完善,系统进行清理维护及改造;3)原有的土建调节池体进行清理和改造,增加曝气系统;4)将原有氧化池内的填料支架、软性填料、穿孔曝气管进行更换;5)将斜管沉淀槽内的斜管进行更换;6)将原有带式压滤机改为板框压滤机,增加气动隔膜泵进行压泥处理;7)改造电气控制部分;8)生化系统培菌。

废水处理工艺流程

5 主要升级改造单元及参数

(1)1线生产废水调节池:1座,池体尺寸14.6×3×4.2m,停留时间10h;清理池体,池内增加穿孔曝气管,曝气强度为3m3/m2·h供气量。

(2)1线斜管沉淀槽:1座,槽体尺寸6.9×3×3.3m(含反应区),筋板加固,油漆防腐,更换Φ80mm斜管,数量为18m3。

(3)气浮机:1座,槽体尺寸5.7×1.7×1.9m+1.5×1.5×1.9m;筋板加固,油漆防腐。

(4)2线生产废水调节池:1座,池体尺寸6×4×3m,停留时间4h;清理池体,池内增加穿孔曝气管,曝气强度为3m3/m2.h供气量。

(5)2线斜管沉淀槽:1座,槽体尺寸8.85×3.5×5.5m(含反应区);更换Φ80mm斜管,数量:24m3。

(6)气浮处理机:1座,槽体尺寸4.5×1.8×2.1m;筋板加固,油漆防腐。

(7)破乳反应罐:1座,槽体尺寸Φ2.0×2.5m+Φ0.6×2.5m(含溶气水泵、刮泥机、搅拌机);处理水量3m3/次,装机功率4.1kW,设备内衬胶。

(8)板框压滤机:2台,型号:XMY40/800-UB-1.5kW,规格4.0m×1.08m×1.26m,过滤面积:40m2。

(9)气动隔膜泵:2台,型号:666270-EEB-C,流量Q=39.06m3/h,口径DN50,吸程8.3m。

(10)混合废水调节池:1座,池体尺寸11×9.65+2×4.95m,停留时间10h;清理池体,池内增加穿孔曝气管,曝气强度为3m3/m2·h供气量。

(11)一级接触氧化池:1座,池体尺寸(2.35+2.35)×8.85×5.5m,停留时间8h,清理池体,拆除原穿孔曝气管、填料支架、软性填料,将软性填料更换为组合填料,规格Φ160×80×3000mm,数量120m3;将穿孔曝气管更改为旋混式曝气器,规格Φ260mm,数量108套,曝气强度为8m3/m2·h供气量。

(12)二级接触氧化池:1座,池体尺寸(5+3.5)×5×5.2m,停留时间7.64h,清理池体,拆除原穿孔曝气管、填料支架、软性填料,将软性填料更换为组合填料,规格Φ160×80×3000mm,数量128m3;将穿孔曝气管更改为旋混式曝气器,规格Φ260mm,数量112套,曝气强度为8m3/m2·h供气量。

(13)1#竖流沉淀池:1座,池体尺寸5×5×5.2m,表面负荷为0.5m3/m2·h。

(14)2#竖流沉淀池:1座,池体尺寸5×5×5.2m,表面负荷为0.5m3/m2·h。

(15)污泥池:1座,池体尺寸4.65×2.2×4.2m,清理底部淤泥。

(16)乳化液池:1座,池体尺寸3.7×4.65×4.2m,清理池体并内衬防腐。

(17)废油池:1座,池体尺寸2.2×4.65×4.2m,清理池体并内衬防腐。

(18)1#鼓风机:2台,型号:GRB-125A-30kW,主要功能:为2个氧化池供氧曝气。

(19)2#鼓风机:1台,型号:GRB-80-15kW,主要功能:为1线、2线调节池曝气,混合废水调节池搅拌。

(20)1#加药装置:3套,药罐容积1000L;2#加药装置:5套,药罐容积1500L。

(21)1#加碱装置:1套,药罐容积5m3;2#加碱装置:1套,药罐容积6m3。

6 工程总结

该厂的铝制易拉罐制罐废水改造工程于2016年9月完成并调试,2017年1月通过了第三方监测单位的监测,各项监测指标均满足《广东省地方标准水污染物排放限值》(DB44/26-2001)中第二时段一级标准(见表2)。

表2 废水处理前后水质监测表

经过一年多的实际生产运行,该废水处理系统的处理效果很好,处理后的水可以长期稳定达标排放。

该废水处理系统全部采用国产化设备,处理效率高, 运行稳定,操作方便。该系统可适用于制罐生产废水处理, 也可用于产生含乳化液、石油类废水的其它行业[3]。

[1] 姚慧敏,苗群,刘志强,等.活性炭吸附处理制罐生产废水的试验研究[J].青岛理工大学学报,2006,26(6): 132-134.

[2] 姚继承,李世英.高浓度制罐废水处理技术研究与应用[J].污染防治技术,1997,10(4): 195-197.

[3] 王小文,王伯铎,侯润卯,等.物化法处理制罐生产废水[J].环境工程, 1998,16(4): 14-17.