竖井掘进机钻井工艺及装备研究

荆国业 刘志强 韩 博

(1.煤炭科学研究总院建井研究分院,北京市朝阳区,100013;2.北京中煤矿山工程有限公司,北京市朝阳区,100013)

1 引言

我国以伞钻凿岩爆破、抓斗装岩、混凝土砌壁为核心的普通法钻井得到了较快的发展,与冻结或注浆堵水相结合基本实现了月进尺80 m左右,达到国际先进水平,但普通法钻井具有机械化程度较低、下井人员较多、作业环境较差以及安全隐患较多等问题。机械化钻井是建井技术发展的趋势,机械化钻井主要分为两类,一类是地面钻井系统,是目前我国应用较多的钻井法技术,具有打井不下井、机械化程度较高以及安全性较高等特点,目前已经实现了7 m左右钻井的“一钻成井”和9 m左右钻井的“一扩成井”,但成井效率依然相对较低。目前“一钻成井”的月成井速度不到40 m,而且主要适用于冲积层,对坚硬基岩并不适用。另一类是竖井掘进机系统,具有井筒掘进与排渣、井壁支护安装平行作业、机械化程度较高、下井人员较少以及施工效率较高等特点,作业环境和安全条件大大改善,但目前国内尚无竖井掘进机应用的先例。

竖井掘进机在美国、德国和前苏联均有不同程度的发展,德国和美国是发展较快且较成熟的国家。20世纪70年代,德国威尔特公司根据平巷掘进机原理研制了井筒掘进机,主要用于在硬岩中打盲井,这种掘进机驱动装置在井下,具有传动效率高、掘进速度快、全部机械化施工以及便于随时纠偏等特点,因此迅速得到推广应用。在20世纪70年代后期,欧洲已较少采用转盘钻井法,但是当时这种竖井掘进机是部分断面掘进机,需要有超前孔,下部必须有巷道,因此应用范围受到了一定的限制。20世纪70年代,美国研制了全断面竖井岩石掘进机,1978年6月开始试用。但是美国煤矿应用竖井掘进机较少,主要用于金矿、铀矿等非煤矿山及冶金系统,而且井径较小。

北京中煤矿山工程有限公司依托国家十二五“863”计划课题“矿山竖井掘进机研制”开展联合攻关并取得重要进展。课题组从竖井掘进机凿井施工新工艺、高效滚刀破岩技术出发,攻克矿山竖井掘进机在井筒内狭小空间的合理空间结构及设备布置、高效大体积机械破碎岩石、大直径钻头的空间结构及滚刀布置、多台刚性连接电机大扭矩旋转驱动的变频器同步控制、大流量高精度电液比例控制、掘进方向智能控制、关键部件及掘进状态监测与诊断、井筒内特殊条件下的远程控制等关键技术,成功研制出国内首台套有导孔条件下的竖井掘进机样机——MSJ5.8/1.6D型矿山竖井掘进机,为实际应用打下基础。

2 竖井掘进机钻井工艺

竖井掘进机钻井工艺采用反井钻机钻进导井,竖井掘进机扩大成井,新型井架、专用吊盘支护辅助作业,实现钻井破岩、出渣、临时支护、永久支护及钻井辅助工作。竖井掘进机钻井工艺如图1所示。

2.1 工作流程

(1) 定位。根据井筒方位测量结果,计算确定各支撑油缸的伸出量和支撑力,并在钻进过程中随时调整,确保钻进方向和精度要求,防止靴板相对井帮滑动。

(2)钻进。启动电机带动钻头旋转,滚刀开始破岩,根据岩石物理力学性质和可钻性,推力油缸施加相应的钻压,达到滚刀体积破岩状态,直到主推油缸伸到最大行程,岩石条件差或纠偏时可慢速伸缩推进油缸进行扫孔。

(3)支撑结构移步。主推油缸达到最大设置行程位置时,转动钻头平稳接触岩石,然后锁紧主推油缸,逐渐松开8个支撑油缸。当各个支撑油缸支撑力为零时,逐渐收缩4个推进油缸,使支撑框架下移,同时地面提绞设备下放钻杆和推进油缸保持同步。当推进油缸全部到位后,开始定位进行下一钻进循环。

1-提绞系统;2-井壁;3-支护系统平台;4-控制平台;5-主机系统;6-钻头;7-先导孔;8-井下运输系统图1 竖井掘进机钻井工艺

2.2 导井

采用反井钻机钻进竖井掘进机导井,然后施工井筒锁口,安装竖井掘进机和地面凿井装备,竖井掘进机掘进井筒达到一定深度后,安装吊盘和保护盘,凿井过程同时完成井筒支护,采用喷浆支护或砌筑混凝土井壁。

2.3 破岩

竖井掘进机采用镶齿滚刀进行破岩,竖井掘进机包括支撑、推进、旋转和控制系统,主要作用是破碎岩石,滚刀按照一定规律布置在竖井掘进机钻头上,滚刀破岩以挤压、剪切和刮削等综合作用将岩石破碎,从岩体上分离出来。电机带动齿轮箱齿轮减速实现钻头旋转,推进油缸通过推进驱动装置沿掘进机支撑立柱上下滑动,向钻头传递推进力,主框架结构通过油缸支撑在井帮岩壁上,上、下支撑系统承受破岩反推力和反扭矩,推进油缸完成一个行程后,主框架结构沿竖井轴线向下移动一段距离,然后支撑油缸推动支撑板继续支撑在井帮上,经找正后继续形成下一个破岩循环。

2.4 排渣

钻头为锥形结构,破碎的岩渣沿井底锥形面滑动进入导井,落到下部巷道后由下部运输系统装运。

2.5 支护

(1) 临时支护。竖井掘进机支撑结构施加在井帮上的压力,具有防止井帮破坏的作用。利用吊盘上的锚杆钻机和喷浆机进行钻孔、安装锚杆、挂网及喷浆作业,封闭井帮围岩作为临时支护。

(2)永久支护。对于服务年限短、非提升井筒或不安装安全设施的通风井,锚杆、挂网和喷浆可以使用永久支护;对于长期服务和提升井筒,需要利用吊盘吊挂整体模板浇筑混凝土井壁,可以先进行锚喷临时支护,在井筒掘进完成以及竖井掘进机拆除后,由下向上浇筑永久井壁。

2.6 通风

与爆破破岩不同,竖井掘进机钻井为机械破岩,因此产生的有害气体和粉尘较少,而且井下作业人员较少,导井和矿井的通风系统形成井筒循环通风,一般不需要单独设立通风装置,特殊情况下可设置局部通风机。

2.7 排水

因钻井过程中地层涌水量较大,需要预先采用地层改性方法封堵涌水,从而稳定地层,少量涌水直接通过导井流到井筒下部,汇入矿井的排水系统排出。

3 竖井掘进机钻井装备

竖井掘进机钻进装备由下到上由钻头、主机系统、液压系统、电气系统及导向纠偏系统组成,其中液压系统、电气系统及导向纠偏系统安装在主机系统上方的控制平台内。

3.1 钻头

竖井掘进机采用滚刀破岩,钻头体和滚刀形成组合结构,滚刀在推进力的作用下压入岩石,钻头在驱动系统的作用下旋转,钻头在井筒下部工作公转带动滚刀自转,并将岩石从岩体上分离出来,在岩体内钻成井筒。

竖井掘进机采用6翼可变径45°锥形结构钻头,由六方中心管、6个翼板和超前锥形钻头组成。45°井底角可以使滚刀破碎的岩渣顺利滑落入导井,减少重复破碎,实现高效溜渣。采用6翼以60°均匀布置,相邻翼之间用加强钢管联接,每个翼板由焊接在六方中心管上的主翼板和外侧的扩展翼板组成,通过法兰盘上的销轴定位螺栓紧固联接。井筒钻进完成后,通过拆掉辅助翼板,使竖井掘进机最大端直径变小,直接提出已进行支护的井筒,这种结构能够减少最大件重量和尺寸,便于设备运输和吊装,可以通过调整辅助翼板,改变竖井掘进机的钻井直径。在钻头体下端设置超前孔钻头,在导孔偏斜和塌帮的情况下进行扫孔作业。

3.2 主机系统

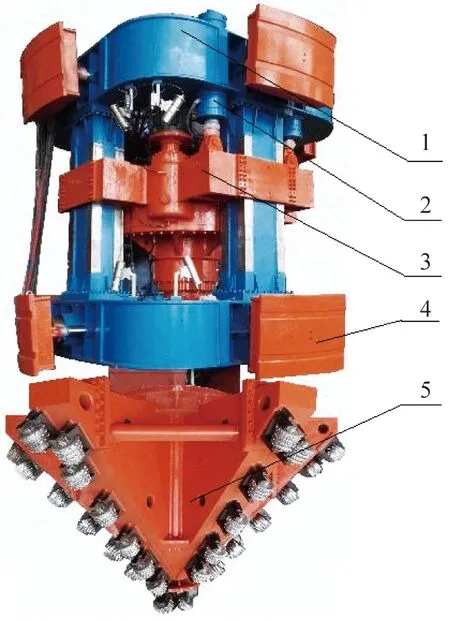

主机系统是竖井掘进机的核心,由支撑装置、推进装置和旋转驱动装置组成,主机系统将掘进机支撑于井壁上,同时为破岩提供动力,实现钻头的推进和旋转。竖井掘进机主机系统与钻头实物图如图2所示。

1-支撑装置;2-推进装置;3-旋转驱动装置;4-支撑靴板;5-钻头图2 竖井掘进机主机系统与钻头实物图

(1) 支撑装置。支撑装置由支撑油缸、支撑靴板、扶正杆和框架结构组成。在钻进过程中控制支撑油缸的伸出量和支撑力,通过支撑靴板将掘进机固定于井帮上,既能够提供钻头所需的反作用力和回转反扭矩,又能够调整主机的姿态和方向,实现连续准确钻井。支撑靴板共有8个,均可单独调整,采用上下两层十字形布置。由于层间距较大,当通过破碎地层时便于选取有利支撑点,增强掘进机的稳定性和适用性。

(2) 推进装置。推进装置由推进油缸和辅助设施组成。推进油缸位于支撑装置上部,通过球铰与驱动装置连接,在组装时已设定合适的工作压力,为钻头提供推进力,实现钻头钻进。

(3) 旋转驱动装置。旋转驱动装置由动力部分(包括电动机和减速器)、传动部分(齿轮传动)和箱体总成组成。箱体总成是动力和传动的载体,包括主箱体(上、下箱体)、主轴、轴承、润滑系统及附件等。电动机通过减速器后,齿轮箱内部齿轮驱动主轴旋转,实现钻头旋转破岩的功能。

3.3 液压系统

液压系统由液压泵站、支撑油缸和推进油缸组成。液压泵站由液压泵、液压阀组和辅助元器件组成,为支撑油缸和推进油缸提供动力,并控制油缸的推进力和推进速度。EDS3000压力继电器输出参数≤±0.5 % FS,精度较高,能够显示当前压力值、最大值和预设开关点值,根据预设开关参数输出开关量,当井帮产生地应力时,确保打开支撑油缸双向锁,避免损坏支撑装置。支撑油缸由泵站控制,一是可以实现上下各层4个油缸同时快速伸出和缩回(快速伸缩)动作;二是可以实现各层相背2个油缸同步对应伸出和缩回动作,完成该方向位移量相同的平动(成组运行);三是可以实现每个油缸独立控制伸出和缩回(单缸运行)动作。推进油缸为4个,采用并联结构和机械强制同步运行,由行程传感器检测运行距离,由压力传感器检测油缸上下两腔压力。破岩时的油压值既能采用人工控制,又能采用自动调节,通过计算可得实际钻压值,便于钻进过程的操作与分析。

每个支撑油缸和推进油缸均由一组电液比例换向阀控制伸缩量。无杆腔能够实时检测与显示油压,并将支撑力信号传输至控制单元,实现闭环控制和及时补压。根据信号大小确定阀门开口大小,从而调整液压油缸速度快慢,既能够快速伸缩提高工作效率,又能够缓慢伸缩提高工作精度,在钻进和纠偏过程中满足各项要求。

3.4 电气系统

根据竖井掘进机设备构成和施工工艺要求,电气系统由供配电、钻头旋转驱动控制、支撑和推进装置控制以及远程控制组成,电气控制系统工作原理图如图3所示。

图3 电气控制系统工作原理图

(1) 供配电。由馈电电缆将三相1140 V交流电接入受电柜母线,根据需要配备独立隔离开关和断路器,分别向支护设备和降压变压器供电。380 V电压用于钻头电机和液压泵站供电,220 V电压用于控制电源供电,127 V电压用于工作面照明供电。

(2) 钻头旋转驱动控制。使用4台大功率电机驱动钻头绕主轴中心旋转,电机与大齿轮为刚性连接,并经动力头齿轮减速。钻头驱动系统采用一主三从方式,确保各电机同步工作,负荷均衡分配。钻头控制系统能够实现启动与停止平滑、加速与减速恒定、转速和扭矩匹配,满足不同地质条件下的破岩要求。钻头转速测量采用轴编码器,其通过信号电缆与变频器相连。变频器、接触器、电抗器等安装于电控柜中,传动系统构成转速闭环和转矩(电流)闭环控制。

(3) 支撑和推进装置控制。液压泵站采用电液元器件,液压PLC控制液压系统,显示油压、行程、油泵等当前状态,实时发送关键液压数据。主PLC处理用户面板中的操作指令,接受液压状态数据,向液压主机发送液压动作指令。

(4) 远程控制。通过地面控制台与工作面主控制台之间相互发送及接收信息,实现操作指令和监控测量等数据的实时采集、处理和传输。系统软件允许用户在远程登录并控制电脑,实时监控运行状态与处理相关数据,实现与控制台相同的操作功能。

3.5 导向纠偏系统

导向纠偏系统由测斜系统和纠偏系统组成,其工作原理图如图4所示。

图4 导向纠偏系统工作原理图

测斜系统包括位移测量系统(激光发射器和PSD光电位移传感器平板)和姿态测量系统(两个高精度角度传感器),利用光电传感器平板获取竖井掘进机轴线与井筒设计轴线的偏斜量,利用角度传感器获取竖井掘进机姿态的竖直量。如果位移测量发现掘进机轴线偏离井筒设计轴线一定量(可根据工况现场设置偏离量)后,启动导向纠偏系统,通过调整各个支撑油缸的伸缩量,使掘进机的钻头指向井筒设计中心轴线,经过几个步距的纠偏,掘进机轴线与井筒设计轴线夹角逐渐变小直至重新重合。

4 竖井掘进机辅助装备

4.1 提绞系统

井筒上方设置井架、绞车、稳车,用于提吊下部设备;井口设置封口盘;井筒中间有API石油钻杆,用于提升掘进机和固定线缆等;井筒中的吊桶用于将人员和材料下放到支护平台和掘进机内部;井筒下部有反井钻机施工的1.6 m先导孔,破碎岩渣由此自由落入下水平运输巷,通过井下运输系统运至地面。

4.2 支护系统

根据井筒功能和服务年限,选择锚喷或现浇混凝土井壁支护形式,利用多功能吊盘进行支护作业。多功能吊盘为三层结构,包括保护盘、中层盘和下层盘,保护盘设有安全防护层,防止上部坠物下落并起缓冲作用。中层盘和下层盘均设有液压支撑油缸,使吊盘支撑于井帮上,防止上下移动和旋转,中层盘还设有喷浆机和混凝土分料及暂存装置,进行挂网和喷射混凝土作业;下层盘设有锚杆钻机,由掘进机驱动锚杆钻机工作,以便在井壁上钻进不同角度、直径和深度的锚孔,同时进行锚杆安装、充填和锁紧固定。若围岩条件较好,在掘进机完成井筒钻进并进行必要临时支护后,可先拆除掘进机,再由下向上进行混凝土井壁浇筑。

5 竖井掘进机钻井特点及应用前景

(1) 竖井掘进机是一种涉及机械加工、液压控制、电气传动、传感器测量、数字控制以及岩石破碎等多学科的技术密集型施工装备,能够快速机械破岩和支护,具有不需爆破作业、机械化程度高、井下人员少、成井质量好、施工效率高以及安全性高等优点。广泛采用的普通法凿井以钻眼爆破为基础,具有需要大量的工作人员下井作业、工作条件艰苦、作业环境不安全、工人劳动强度高以及爆破产生大量有害气体等问题。竖井掘进机钻进技术能够实现用机械破岩逐步代替传统的钻眼和爆破方法,并向机械化和智能化方向发展,使凿井工作人员从矿山艰苦危险、安全条件差、职业伤害严重的井筒施工中逐渐解脱出来,实现建井技术新突破,是大型现代化矿井建设机械化的发展方向。

(2) 目前竖井掘进机钻进技术已完成钻进装备样机的研制,下一研究阶段将进行工业性试验及应用。竖井掘进机一是可以应用于煤矿、金属或非金属等地下固体矿物开发的矿井咽喉工程提升、通风、安全等各种井筒;二是可以应用于水利发电及抽水蓄能电站压力管道井、通风井、引水井、调压井和电梯井等;三是可以应用于地铁、公路及铁路长大隧道通风井、安全出口等工程;四是可以应用于地下工程如人防工程、军事工程、科学实验工程等井筒工程。进一步完善竖井掘进机钻进施工技术和工艺和装备,对地下工程建设领域有重要意义,有广阔的推广应用前景。

参考文献:

[1] 刘志强.机械井筒钻进技术发展及展望[J]. 煤炭学报,2013(7)

[2] 荆国业.大直径深反井施工新技术[J]. 煤炭技术,2014(8)

[3] 刘志强. 大直径反井钻机关键技术研究[D]. 北京科技大学,2014

[4] 刘志强. 矿山竖井掘进机凿井工艺及技术参数[J]. 煤炭科学技术,2014(12)

[5] 韩博, 刘志强, 荆国业等.滚刀破岩试验装置的研制及应用[J]. 煤矿机械,2015(12)

[6] 荆国业, 王安山, 韩云龙. 矿山竖井掘进机电气控制系统设计[J]. 建井技术,2015(6)

[7] 杨炳文, 付文俊, 刘志强. 竖井掘进机控制系统设计[J]. 工矿自动化,2016(9)

[8] 高峰,刘志强,周华群等.反井钻具扩孔工况下的纵向振动分析[J].中国煤炭,2017(12)